Изготовление внебакового отвода криогенного топливопровода

Герметизирующий лейнер отвода изготовлен из нержавеющей стали 12Х18Н10Т, его толщина составляет 0,3 мм. Собственной жесткости тонкостенного лейнера недостаточно для намотки на него силовой оболочки вследствие потери устойчивости от контактных давлений. Для придания дополнительной жесткости металлическому лейнеру применяют специальное приспособление для набивки лейнера песчаной смесью из 7 в.ч. речного песка и 1 в.ч. раствора ПВС в воде (7 в.ч. воды на 1 в.ч. ПВС).

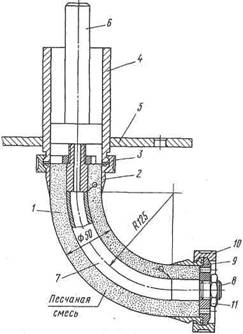

На рис. 6.43 показана конструкция такого приспособления. Лейнер 1 с фланцами 2 с помощью полухомута 3 соединяется со стаканом 4, который приварен к основанию 5. В стакан вставлен поршень 6. Внутри металлического лейнера закреплен

Рис. 6.43.Приспособление для набивки лейнера песчаной смесью:

/ - лейнер; 2 — законцовки; 3 - полухомут; 4 — стакан; 5 - основание; 6 — поршень; 7 - стержень; 8 - штуцер; 9 - заглушка; 10 - обойма; // - гайка

492

6. ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

стержень 6 со штуцерами 8. Второй фланец лейнера закрывается заглушкой 9, которая притягивается к фланцу гайкой 11. С помощью поршня песчаную смесь уплотняют. После набивки лейнер помещают в сушильный шкаф, где при температуре 420 К в течение 3 ч осуществляется отверждение песчано-поли-мерной смеси.

Рассмотрим маршрутную технологию изготовления внебакового криогенного отвода.

1. Визуальный осмотр поверхности, мест сварки и проверка на герметичность лейнера с металлическими законцовками.

|

|

|

2. Сборка лейнера с технологической оправкой или заполнение его внутренней полости подкрепления тонкостенной герметизирующей оболочки.

3. Установка и закрепление оправки с лейнером на намоточном станке СНП-3.

4. Расчет и изготовление управляющих программ для намотки силовой оболочки.

5. Приготовление полимерного связующего, загрузка его в пропиточную ванну, заправка и пропитка армирующих нитей, изготовление непрерывной ленты намоточного препрега.

6. Закрепление бобин с намоточным препрегом на вертлюге намоточного станка и настройка натяжателей на расчетное технологическое натяжение намоточной ленты.

7. Обезжиривание наружной поверхности лейнера.

8. Закрепление конца намоточной ленты на наружной поверхности лейнера и намотка силовой оболочки расчетной толщины под расчетными углами.

9. Намотка антиадгезионного разделительного слоя фторопластовой пленки на наружную поверхность силовой оболочки.

10. Намотка технологических слоев термоусаживающейся ленты на разделительный слой и закрепление конца ленты на намотанных слоях.

11. Установка технологической оправки с намотанной оболочкой в нагревательную печь и проведение полимеризации связующего в соответствии с рекомендованными режимами.

|

|

|

12. Извлечение оправки с изделием из печи, размотка слоев термоусаживающейся ленты, снятие разделительного слоя пленки.

493

6.6. Изготовление трубопроводов

13. Осмотр и контроль поверхности силовой оболочки,

удаление отвердевших натеков связующего с металлических

фланцев и поверхности оболочки.

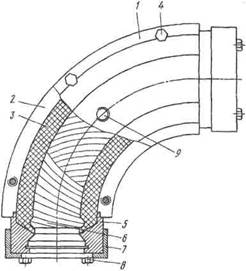

14. Установка и закрепление оправки с изделием в жесткую,

предварительно смазанную антиадгезионным покрытием, разъ

емную пресс-форму с расчетным зазором между силовой обо

лочкой и внутренней поверхностью пресс-формы (рис. 6.44).

Рис. 6.44.Типовое конструктивное решение разъемной пресс-формы для заливки пенополиуретановой теплозащитной оболочки на криволинейный трубопровод:

/ — кожух верхний; 2 — кожух нижний; 3 — теплоизоляционная оболочка; 4— направляющие шпильки-болты; 5— обойма; 6- намотанный трубопровод; 7— крышка-стакан; 8— болты; 9 — заливочная горловина

15. Нагрев пресс-формы с изделием до значений температур, заданных технологическим регламентом.

16. Приготовление состава вспенивающегося криогенного пенопласта, например типа "Викорт-3", и быстрая заливка его в отверстие пресс-формы.

|

|

|

17. Выдержка пресс-формы с изделием при заданных технологией температурах.

494

6 ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИТОВ

18. Разборка пресс-формы и осторожное извлечение из нее оправки с изделием, с обеспечиванием сохранности кромок нанесенного теплоизолирующего покрытия.

19. Обмотка наружной поверхности пенопластового покрытия герметизирующим криостойким слоем из полимерной пленочной ленты, например, полиэтилентерефталатной и склеивающего связующего, например клея "Вилад-11к-3", герметизация торцев теплоизолирующего покрытия, выступающих над силовой облочкой.

20. Термообработка изделия с нанесенным герметизирующим слоем в соответствии с режимами, рекомендованными для отверждения выбранного типа клея. Например, для "Вилад-11к-3" рекомендованный режим — 3 ч при температуре 393 К.

21. Разборка технологической оправки и удаление ее из внутренней полости готового трубопровода.

22. Визуальный контроль изделия, устранение исправимых недостатков, гидроопрессовка изделия в соответствии с правилами и мерами предосторожности, действующими для данного типа изделий.

Дата добавления: 2018-05-02; просмотров: 341; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!