Машины и агрегаты для разделки легковесного крупногабаритного лома

В стране резко увеличилось количество легковесного крупногабаритного лома со значительным содержанием цветных металлов, состоящего в основном из кузовов и узлов автомобилей, сельскохозяйственной и бытовой техники, металлической тары и т. п.

Повышенные требования, предъявляемые к качеству металлической шихты для электросталеплавильного и конвертерного производств, потребовали создания новых способов разделки такого лома с отделением цветных металлов и неметаллических покрытий. К прогрессивным способам разделки легковесного крупногабаритного лома следует отнести его дробление мощными молотковыми и валковыми дробителями и резку на ножницах. Особое значение приобретают вопросы полной механизации работ при разделке и сортировке металлолома.

Агрегат для дробления и сортировки лома.

На рис.8.7 показан агрегат для дробления и сортировки крупногабаритного легковесного лома толщиной до 6 мм с отделением цветных металлов и неметаллических покрытий. Кроме того, в назначение агрегата входят уплотнение лома и придание ему плоской формы для улучшения ссыпания его при загрузке в конвертеры и электросталеплавильные печи.

Агрегат состоит из разрывной машины 1, молоткового дробителя 3, барабанных грохотов 5 и 11, барабанной обжиговой печи 9, подпрессовочной машины 14 и системы подающих и уборочных конвейеров 2, 4, 6, 7, 8, 10, 13 и 15.

Рис.8.7. Агрегат для дробления и сортировки крупногабаритного легковесного лома

Агрегат работает следующим образом. Лом магнитно-грейферным краном подают в загрузочный лоток разрывной машины 1, в которой он проходит первую стадию разделки на куски размером не более 800 мм. Затем по наклонному лотку лом поступает на пластинчатый конвейер 2 и загружается в молотковый дробитель 3, осуществляющий вторую стадию разделки — дробление. После этого лом ленточным конвейером 4 подается в барабанный вращающийся грохот 5, в котором из лома удаляются мелкие частицы неметаллических покрытий и грязи. Мусор из-под грохота по лотку ссыпается в короба, которые убирают мостовым краном. Из барабанного грохота лом поступает на ленточный конвейер 6 с электромагнитным шкивом, который разделяет лом на магнитную и немагнитную части. Отделенную немагнитную часть лома, содержащую крупные частицы лакокрасочных и неметаллических покрытий, стекло и т. д., поперечным ленточным конвейером 7 сбрасывают в короб, убираемый мостовым краном.

Дальнейшая обработка лома зависит от наличия на его поверхности масла и неотделившихся лакокрасочных и неметаллических покрытий.

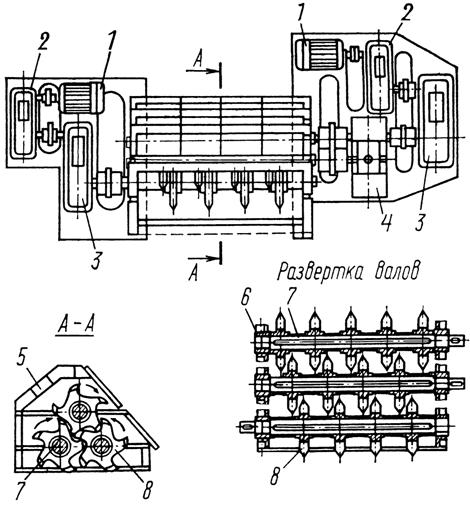

Рис. 8.8. Разрывная машина

«Чистый» лом подают ленточными конвейерами 8 и 13 в двухвалковую подпрессовочную машину 14 для уплотнения. С одного конвейера на другой лом перегружают по наклонному лотку 12. В результате уплотнения (прокатки) лома между вращающимися валками подпрессовочной машины повышается его насыпная плотность и вместо отдельных кусков неправильной конфигурации образуются компактные массивы плоской формы. Последние поворотным ленточным конвейером 15 подают на склад. Применение конвейера, поворачивающегося в горизонтальной плоскости, позволяет увеличить фронт разгрузки и снизить интенсивность использования уборочных кранов склада.

Лом, на поверхности которого осталось масло или неметаллические покрытия, после конвейера 6 направляют по течке во вращающуюся обжиговую печь 9, работающую по принципу противотока. В разгрузочной головке печи установлены горелки, работающие на природном газе. Выгорание масла и термическое разрушение неметаллических покрытий происходят при нагреве лома до температуры 700 °С. Дальнейшее движение лома к подпрессовочной машине и на склад аналогично ранее рассмотренному.

Разрывная машина (рис. 8.8) состоит из сварного корпуса 5 разъемного типа, трех рабочих валов 7, с разрывными звездочками (фрезами) 8 и двух приводов, расположенных по обеим сторонам машины. На верхнем валу закреплены пять фрез, на нижних — по четыре. Фрезы выполнены с пятью затылованными зубьями повышенной высоты. В опорах валов применены подшипники скольжения 6. Нижний передний вал получает вращение от индивидуального привода, верхний и задний нижний валы — от группового. В каждом из приводов установлены однотипные электродвигатели 1 и цилиндрические редукторы 2 и 3. Групповой привод снабжен дополнительной шестеренной коробкой 4 для передачи вращения двум валам.

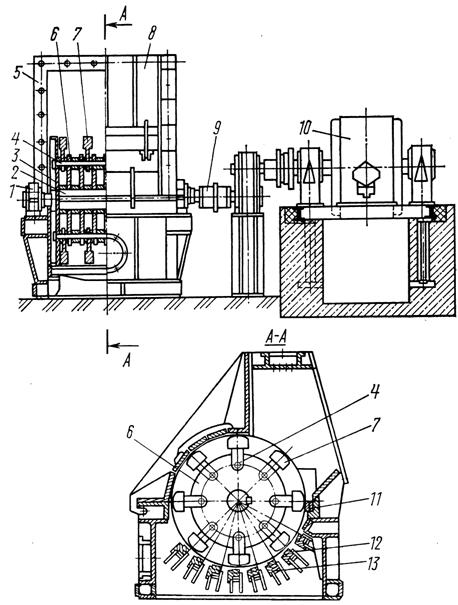

При принятой схеме расположения и вращения валов легковесный лом затягивается в машину и одновременно разрывается фрезами на крупные части. Молотковый дробитель (рис.8.9) осуществляет дробление легковесного лома на куски размерами не более 150 мм. Основные узлы дробителя — сварной разъемный корпус 5, ротор 3 с молотками, колосниковая решетка 12 и привод 10.

Ротор представляет собой ряд дисков 6, закрепленных на валу 2, между которыми на осях 4 свободно посажены молотки 7. Вал ротора установлен на двух опорах 1, снабженных подшипниками качения. Ротор приводится во вращение от электродвигателя через клиноременную передачу с u = 1 и предохранительную муфту 9. Применение клиноременной передачи резко снижает ударные нагрузки, воспринимаемые деталями привода и электродвигателем.

Отбойный брус 11, установленный со стороны загрузочного окна, предупреждает затягивание крупных кусков лома между ротором и колосниковой решеткой. Износ колосников решетки компенсируют установкой прокладок 13. Для удобства проведения работ по замене молотков и ротора предусмотрена откидная крышка 8.

Рис.8.9. Молотковый дробитель.

Дата добавления: 2018-04-05; просмотров: 1181; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!