Агрегаты для дробления автомобильного и бытового лома

В ФРГ для дробления кузовов автомобилей применяют агрегаты с молотковыми дробителями производительностью 25—120 кузовов в час. Кузов подают в дробитель гидравлическим заталкивателем. Лом подвергают грохочению для отделения мусора, который затем направляют на магнитную сепарацию для извлечения частиц металла.

Недостатки этих агрегатов заключаются в повышенном удельном расходе электроэнергии, большой установочной мощности электродвигателей дробителей и в значительных простоях, связанных с обслуживанием и ремонтом оборудования.

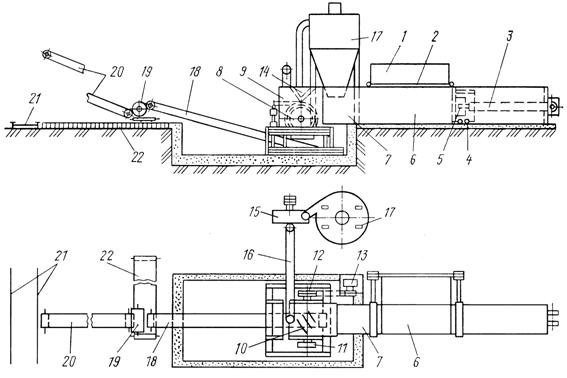

Более совершенным является агрегат (Франция) для дробления автомобильного и бытового лома (рис.8.10) размером 1,85×1,85×4,5, который состоит из пяти основных узлов: загрузочного устройства, дробилки, магнитного сепаратора, устройства для отсасывания пыли и системы конвейеров.

Рис.8.10. Агрегат для дробления автомобильного и бытового лома

Металлолом подается в приемную воронку 1 загрузочного устройства, откуда через отверстие 2 поступает в камеру 6, снабженную штемпелем 5, перемещаемым на роликах 4 с помощью гидроцилиндра 3, который предназначен для подпрессовки лома и подачи его в приемное устройство 7 дробилки. Дробилка состоит из корпуса 9, в котором смонтирован ротор 8 диаметром 1,4 м. Привод барабана осуществляется от электродвигателя 13 через клиноременную передачу 12. Для снижения мощности двигателя и обеспечения более равномерной скорости вращения предусмотрен маховик 11 массой 2 т.

|

|

|

На поверхности ротора 8 закреплены двенадцать спиральных ножей 10, расположенных по трем сторонам с шагом 1/5 длины ротора. С помощью U-образной отражательной плиты 14 непереработанный лом возвращается на повторную обработку.

Вдоль образующей ротора расположены по четыре верхние и нижние плиты с неподвижными ножами. Плиты наклоняются с помощью качающихся гидроцилиндров.

Пыль, образовавшаяся при дроблении лома, удаляется эксгаустером 15 со всасывающим и нагнетательным патрубками 16. Из эксгаустера воздух с пылью поступает в циклон 17, из которого периодически пыль удаляется. Крупные куски лома после сжатия штемпелем 5 захватываются ножами 10 и измельчаются между неподвижными и подвижными ножами. Измельченный лом (<70мм) проваливается через колосниковую решетку и транспортируется конвейером 18 в магнитный сепаратор 19. Отсортированный магнитный лом конвейером 20 подается на склад или на погрузочный путь 21, а немагнитный удаляется конвейером 22.

На установке измельчается лом на куски не более 5 мм и прессуется в шары диаметром 70 мм. Производительность установки 5—7 т/ч.

В США предложен агрегат для переработки кузовов автомобилей, состоящий из двух параллельных разборочных конвейеров, обжимного механизма, загрузочного устройства, бадьевого подъемника и шахтной плавильной печи. На конвейерах с автомобилей снимают двигатели, медные и никелированные детали. Обжимным механизмом одновременно обжимают два кузова. Обжатые кузова вместе с известняком и другими шлакообразующими материалами подают бадьевым подъемником на колошник и загружают в плавильную печь. После переплавки получают металл с низким содержанием примесей.

|

|

|

Агрегат криогенной переработки лома.

В ФРГ и Бельгии разработаны агрегаты для переработки легковесного лома криогенным способом. В основе способа лежит охлаждение металлолома до низких температур (—120 °С), в результате чего повышается хрупкость металла и облегчается его дробление.

Рис. 8.11. Агрегат криогенной переработки лома.

Принципиальное устройство агрегата криогенной переработки лома показано на рис. 8.11. В состав агрегата входят пакетировочный пресс 1, камеры 3 и 4 предварительного и окончательного охлаждения пакетов, станция 6 подачи жидкого азота, подающий ролганг 8, приемный короб 14 с толкателем 15, молотковый дробитель 9, грохот 13, уборочные конвейеры 10 и 12 для цветного и черного лома, магнитный сепаратор 11). Легковесный лом (как правило, с неметаллическими покрытиями) — кузова автомобилей, бытовая техника, отходы листов, легковесные пакеты и т. д. — подают в мощный гидравлический пакетировочный пресс 1 с целью получения большемерных плотных пакетов. Пакеты толкателем задают в камеру 3 предварительного охлаждения газообразным азотом до температуры минус 7 °С. Газообразный азот выходит из камеры через патрубок 2. При дальнейшем движении пакеты частично погружаются в ванну с жидким азотом, находящуюся в камере 4 окончательного охлаждения, и охлаждаются до температуры минус 120 °С. Жидкий азот подают в камеру от станции 6 по трубопроводу 5 через коллектор с рядом форсунок. Выдачу пакета из камеры осуществляют через шиберный затвор (шлюз) 7. Охлажденный пакет рольгангом 8 транспортируют к наклонному лотку, по которому он поступает в приемный короб 14, а оттуда гидравлическим толкателем 15 — в молотковый дробитель 9. Дробленый продукт поступает на грохот 13, который разделяет его на две фракции — крупную и мелкую. Поскольку цветной лом обладает повышенной вязкостью и не так разрушается, как стальной, он переходит в крупную фракцию. В мелкую фракцию входят дробленый стальной и чугунный лом, кусочки цветных металлов и неметаллические частицы. Цветной лом с грохота поступает на уборочный конвейер 10. Мелкую фракцию наклонным конвейером 12 подают на магнитный сепаратор 11, который отделяет от лома черных металлов цветные металлы и мусор.

|

|

|

|

|

|

Достоинства криогенного способа переработки лома — высокие степень дробления и насыпная плотность (до 3 т/м3), снижение мощности дробителей на 65—80 % и увеличение их производительности в 3,5 раза по сравнению с обычными условиями работы.

Дата добавления: 2018-04-05; просмотров: 762; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!