КИПиА доменной печи. Контролируемые параметры

Функции и назначение

1. Информационно вычислительные функции:

- измерение и контроль технологических параметров;

- составление материального баланса плавки;

- расчет параметров, характеризующих тепловое состояние печи и ее воздухонагревателей.

2. Управляющие функции:

- управление величинами технологических параметров процесса;

- управление процессами и комплексными параметрами.

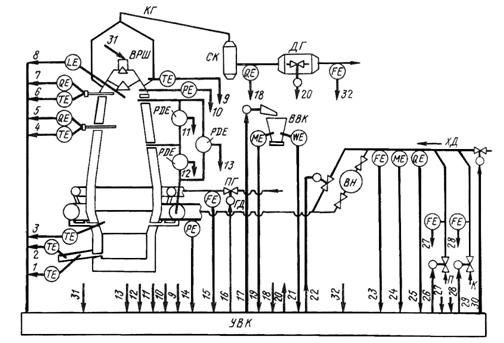

На рис.6.7 показана схема централизованной АСУ ТП доменной плавки с одним УВК.

Рис. 6.7. Схема АСУТП доменной плавки.

ВРШ – вращающийся распределитель шихты; СК – скруббер для очистки газа; ДГ – дроссельная группа; КГ – колошниковый газ; ВВК – весовая воронка кокса; ПГ – природный газ; П – пар; К – кислород; ХД – холодное дутье; ГД – горячее дутье.

Сигналы измерения: 1 и 2 – температура чугуна и шлака; 3 – температура фурменных зон; 4 и 5 – температура и состав газа по радиусу печи подуровнем засыпи; 6 и 7 – тот же над уровнем засыпи; 8 – уровень засыпи шихты; 9 – температура колошникового газа в четырех газоотводах; 10 – давление газа на колошнике; 11,12 и 13 – верхний, нижний и общий перепад давления по высоте шахты печи; 14 – давление горячего дутья; 15 – расход природного газа на печь; 18 – состав колошникового газа; 19 и 21 – масса и влажность кокса; 23 – расход холодного дутьья; 24 – влажность дутья; 25 – содержание кислорода в дутье;

27 – расход пара; 28 – расход кислорода; 32 – расход колошникового газа.

|

|

|

Сигналы управления: 16 – расход природного газа на печь; 17 – масса загружаемого кокса; 20 – давление газа на колошнике; 22 – температура горячего дутья; 26 – расход пара (влажность дутья); 29 – расход кислорода (содержание кислорода в дутье); 30 – расход холодного дутья; 31 – вращающийся распределитель шихты.

В схеме опущены контуры измерения и управления распределением дутья и природного газа по фурмам, а также управления тепловым режимом воздухонагревателей.

В настоящее время получили большое распространение иерархические (раздельные) АСУ с несколькими подсистемами, выполненными на базе МПТ или микро или мини ЭВМ и объединенные, на более высоком уровне, центральными УВК.

Автоматический контроль основных параметров доменного процесса

Система контроля основных параметров доменного процесса представляет собой сложный комплекс датчиков, преобразователей сигналов и вторичных приборов.

Контролируются следующие технологические параметры.

1. Химический состав и физические свойства всех компонентов шихты.

2. Процесс загрузки шихтовых материалов: масса, количество, порядок подачи; работа механизмов загрузочного устройства (засыпного аппарата), их положения в каждый момент времени, уровень засыпки шихты, распределение шихтовых материалов по поперечному сечению печи.

|

|

|

3. Температурный и гидравлический режим во всех зонах по высоте печи.

4. Параметры дутья. Контроль работы воздухонагревателей.

5. Химический состав газов и продуктов плавки.

6. Масса и физические свойства продуктов плавки.

7. Контроль работы газоочистки и параметров дымового тракта печи (в т.ч. и работы блокировок безопасности в газовом хозяйстве печи).

Как указывалось выше, особое внимание уделяется контролю уровня засыпи шихтовых материалов в верхней части доменной печи, что обеспечивает ровный (бесперебойный) ход доменной печи.

Используется многообразие методов выполнения этого контроля: механические "зонды" (щупы) - вертикальные и радиальные горизонтальные; микроволновые излучатели радиоволн, радиоактивные источники гамма излучения; точность измерения – до 0,25м на различных расстояниях от оси печи. Мгновенные показания датчиков индицируются на световом табло, диаграммах регистрирующих вторичных приборов и дают персоналу информацию о характере (степени равномерности) и скорости схода шихты по высоте печи. Средняя скорость схода шихты может быть использована в качестве информации для управления ходом печи (загрузкой, выпуском продуктов плавки). Косвенным показателем, характеризующим процесс схода шихты является распределение статического давления газов по высоте шихты печи и химический анализ колошникового газа который не только обеспечивает технолога важнейшей информацией по состоянию доменной печи, но и является основой составления металлургических балансов и реализации математической модели при управлении доменным процессом с помощью УВМ. Точность работы газоанализаторов 0,2 объемных процента или (0,5…1)% диапазона измерительной шкалы прибора. Используются газоанализаторы ULTRAMAT, работающие по принципу инфракрасной абсорбции (объемное поглощение СО и СО2 из газовой смеси) и измерение теплопроводности (для H2). Приборы размещаются в термоконстантных помещениях, что создает условия для их надежной и точной работы. Контроль содержания [H2] в колошниковом газе имеет еще один аспект использования результатов-обнаружение неисправности одного из фурменных приборов воздушного дутья. При неисправности дутьевой фурмы (системы водяного охлаждения медного футляра) резко повышается влажность дутья и содержание H2 в колошниковом газе (с 2 до 7%). Сигнал неисправности датчиком передается на центральный пост управления для ликвидации неисправности (аварийной замены «прогоревшей» фурмы).

|

|

|

|

|

|

Система автоматического контроля и управления газораспределением в шахте доменной печи №5 НЛМК, разработанная и поставленная фирмой «СИМЕНС» контролирует содержание [CO, CO2 и H2], температуру и давление колошникового газа в десяти точках по двум радиусам шахты на расстоянии 7,5м ниже уровня засыпки шихты.

Основными партнерами ф. «Сименс» при разработке системы являлись фирмы "Данго и Диненталь", в части горизонтальных радиальных измерительных зондов и "Тиссен" – в области математических моделей управления работой измерительных "зондов", с целью максимального охвата контролем поперечного сечения шахты печи. Кроме того, в АСУ поступают сигналы термопар, контролирующих условия эксплуатации кожуха печи и встроенные на различную глубину его футеровки. Расход воздушного дутья контролируется соплами Вентури, изготовленными из жаропрочного металла (при температурах дутья до 1200оС, срок службы сопла – 5 лет). Не менее важное значение имеет контроль теплового состояния горна печи, осуществляемый по температуре и химическому составу жидких продуктов плавки. Температура сливаемого из печи чугуна непрерывно контролируется оптическим устройством.

Контролируется масса чугуна взвешиванием ковшей (чугуновозов) и масса гранулируемого шлака.

Дата добавления: 2018-04-05; просмотров: 2670; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!