МЕХАНИЗМ ОБРАЗОВАНИЯ КРИСТАЛЛИЗАЦИОННЫХ ТРЕЩИН ПРИ ЦЕНТРОБЕЖНОМ ЭЛЕКТРОШЛАКОВОМ ЛИТЬЕ ФАСОННЫХ ДЕТАЛЕЙ

Кристаллизационные трещины, центробежное электрошлаковое литье,

Фасонные детали

Crystallization fractures, centrifugal electroslag casting, shaped components

UDC 659.187.56.001.3

Mechanism of generation of crystallization fractures at centrifugal electroslag casting of formed components. Ignatov A.P., Makarenko V.D., Shatilo S.P., Belyaev O.V.

Results of theoretical studies of crystallization (hot) fractures generation mechanism at centrifugal electroslag casting of hollow shaped blanks. Fig. 4, ref. 6.

| И |

звестно, что в процессе центробежного электрошлакового литья (ЦЭШЛ) фасонных деталей (тонкостенных цилиндров, тройников и др.) могут возникать кристаллизационные (горячие) трещины, являющиеся недопустимым дефектом. К горячим относятся трещины, возникающие при температурах, близких к линии солидуса. Они проходят по границам кристаллов, вызывая межкристаллическое разрушение металла.

Образование кристаллизационных трещин в литых деталях связано со скоростью процесса кристаллизации, с видом кристаллической структуры, со степенью развития внутрикристаллической ликвации металла и скоростью нарастания напряжений в металле по мере снижения температур.

Вопросы, связанные с особенностями образования таких трещин при изготовлении фасонных деталей с использованием метода центробежного электрошлакового литья, изучены недостаточно. Поэтому нами проводились дополнительные исследования с целью изучения механизма образования кристаллизационных трещин при ЦЭШЛ.

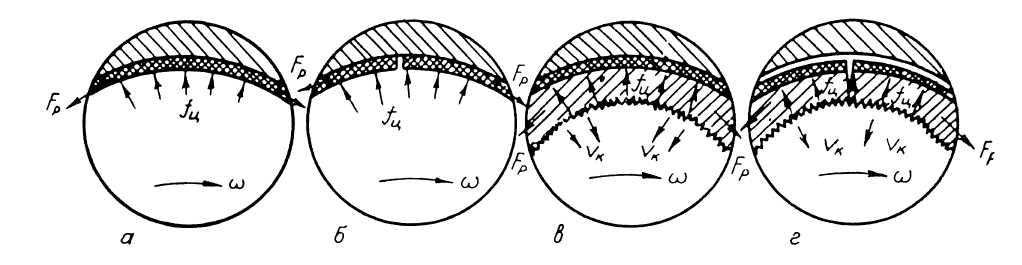

С момента образования корочки затвердевшего металла (оболочки) на поверхности отливки, кристаллизующейся во вращающейся форме, и в особенности с момента образования зазора между ними, гидравлическое давление жидкого металла, создаваемое центробежными силами, целиком воспринимается оболочкой. Если указанное давление превышает предел прочности данного материала при имеющих место реальных температурах, оболочка разрывается и образуется трещина. Эта трещина может частично залечиваться жидким металлом.

|

|

|

Как показано в работе [1], в случае, если оболочка, которую можно рассматривать как тонкостенный сосуд, имеет форму цилиндра, наиболее опасным сечением для нее будет продольное. Поэтому продольные трещины при центробежном литье (ЦБЛ) цилиндрических заготовок встречаются чаще, чем поперечные, проявляющиеся только при затрудненной продольной усадке.

На образование трещины в первую очередь влияют частота вращения  и температура формы, температура заливаемого металла и скорость заливки. Чем выше частота вращения, тем сильнее центробежные силы и тем больше при прочих равных условиях вероятность образования трещин. Температуры заливаемого металла и формы определяют скорость кристаллизации

и температура формы, температура заливаемого металла и скорость заливки. Чем выше частота вращения, тем сильнее центробежные силы и тем больше при прочих равных условиях вероятность образования трещин. Температуры заливаемого металла и формы определяют скорость кристаллизации  , следовательно, толщину оболочки и ее прочность. Чем ниже эти температуры, тем меньше вероятность образования трещин. Скорость заливки определяет в начальный период толщину жидкого слоя, оказывающего давление на оболочку. Чем меньше скорость заливки, тем ниже давление и тем меньше опасность возникновения рассматриваемого дефекта.

, следовательно, толщину оболочки и ее прочность. Чем ниже эти температуры, тем меньше вероятность образования трещин. Скорость заливки определяет в начальный период толщину жидкого слоя, оказывающего давление на оболочку. Чем меньше скорость заливки, тем ниже давление и тем меньше опасность возникновения рассматриваемого дефекта.

|

|

|

Отрицательную роль играют и всевозможные концентраторы напряжений в виде острых углов, выступов, а также вмятины, образующиеся вследствие попадания в форму, например, кусочков шлака, футеровки и т.п.

Появление или отсутствие кристаллизационных трещин во многом зависят от свойств матричной жидкости, остающейся на границах кристаллов к моменту завершения процесса затвердевания наружной оболочки заготовки. Чем ниже вязкость этой жидкости, чем больше ее объем, чем легче перемещается она в междендритных промежутках и межосных пространствах, тем меньше вероятность образования трещин. Появление кристаллизационных трещин зависит также от запаса пластичности каркаса дендритов в местах их сращения. Чем выше пластичность, чем больше податливость вырастающего из жидкости каркаса, тем меньше вероятность образования трещин. В этой связи положительное влияние оказывает интенсивное рафинирование металла от серы в процессе электрошлаковой плавки при ЦЭШЛ. Кроме того, в рассматриваемом случае кристаллизующийся металл находится в своего рода шлаковом «чулке» (гарнисаже), влияющем на процесс кристаллизации и формирования отливки. Поэтому вопрос образования трещин при ЦЭШЛ требует отдельного рассмотрения.

|

|

|

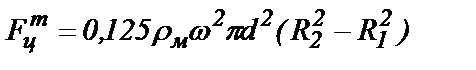

Центробежная сила, действующая на кристаллизующийся металл оболочки (рис. 1), может быть представлена в виде

, (1)

, (1)

где h- высота (длина) отливки;  - плотность металла.

- плотность металла.

После интегрирования данного выражения получаем

. (2)

. (2)

При этом единичная сила, действующая на единицу длины оболочки, будет иметь вид

, (3)

, (3)

где  - толщина закристаллизовавшейся в данный момент времени корочки металла;

- толщина закристаллизовавшейся в данный момент времени корочки металла;

.

.

Растягивающее усилие, собственно и вызывающее разрыв закристаллизовавшегося металла, при  примет вид

примет вид

. (4)

. (4)

До начала кристаллизации металла  действует только на гарнисаж толщиной

действует только на гарнисаж толщиной  (рис. 2, а), который может частично деформироваться, не разрушаясь при условии:

(рис. 2, а), который может частично деформироваться, не разрушаясь при условии:

|

|

|

, (5)

, (5)

где  - предел прочности гарнисажа.

- предел прочности гарнисажа.

При превышении возникающей нагрузкой предела прочности гарнисажа

(6)

(6)

происходит его разрыв (см. рис. 2, б), который может заполняться жидким металлом. При этом на поверхности отливки образуются своеобразные гребни, иногда довольно протяженные (100…150 мм и более).

Исследование механических свойств сталей при высокой температуре и вблизи температуры солидус [2, 3] показывает, что деформационная способность оболочки значительна и соизмерима с усадкой.

Повышенное давление, возникающее при ЦБЛ, если оно не превосходит критического значения, приводит не к разрыву оболочки, а к ее растяжению (см. рис. 2, в). Растянутая оболочка какое-то время сохраняет контакт с формой, воспринимающей на себя нагрузку. Часть нагрузки приходится на гарнисаж, то есть выполняется следующее условие:

, (7)

, (7)

где  - предел прочности металла при температуре процесса. Как показали исследования [4 - 6], при рассматриваемых температурах прочностные характеристики стали и гарнисажа соизмеримы. Поэтому наличие величины

- предел прочности металла при температуре процесса. Как показали исследования [4 - 6], при рассматриваемых температурах прочностные характеристики стали и гарнисажа соизмеримы. Поэтому наличие величины  в числителе правой части неравенства (7) характеризует важную особенность ЦЭШЛ, которая существенно отличает этот процесс от обычного ЦБЛ и свидетельствует о более высокой стойкости отливок ЦЭШЛ против образования горячих трещин. В случае, если

в числителе правой части неравенства (7) характеризует важную особенность ЦЭШЛ, которая существенно отличает этот процесс от обычного ЦБЛ и свидетельствует о более высокой стойкости отливок ЦЭШЛ против образования горячих трещин. В случае, если

, (8)

, (8)

происходит разрыв оболочки и на поверхности отливки возникает трещина (рис. 2, г). Условие образования трещин при ЦЭШЛ с учетом выражения (4) примет вид

. (9)

. (9)

Для борьбы с указанным явлением следует уменьшить частоту вращения литейной формы и (или) снизить температуру заливаемого металла, что приведет к росту  и

и  .

.

|

| ▶ |

Рассмотренные условия образования трещин при ЦЭШЛ характерны для заготовок, представляющих тела вращения. При получении не являющихся таковыми асимметричных заготовок (например, заготовок тройников) разрывающая оболочку сила может быть представлена как  (рис. 3), где

(рис. 3), где

, (10)

, (10)

- площадь поперечного сечения боковых стволов тройника. После интегрирования получаем

- площадь поперечного сечения боковых стволов тройника. После интегрирования получаем

. (11)

. (11)

Учитывая, что сила  воздействует на оболочку сечением

воздействует на оболочку сечением  и гарнисаж сечением

и гарнисаж сечением  , условие образования трещин при ЦЭШЛ тройников может быть записано в виде

, условие образования трещин при ЦЭШЛ тройников может быть записано в виде

. (12)

. (12)

При этом наиболее опасными с точки зрения образования трещин являются линии пересечения вертикальных и горизонтальных цилиндрических поверхностей, образующих тройник.

|

Входящие в выражение (12) величины  ,

,  ,

,  ,

,  не известны и не поддаются на данном этапе расчету. В связи с этим для оценки реальных условий образования трещин перенесем указанные величины в левую часть неравенства и попробуем оценить на основании опытных данных силу

не известны и не поддаются на данном этапе расчету. В связи с этим для оценки реальных условий образования трещин перенесем указанные величины в левую часть неравенства и попробуем оценить на основании опытных данных силу  , при приложении которой на поверхности тройника возможно образование трещин. На основании опытных данных после подстановки в формулы (4) и (10) реальных геометрических размеров и частоты вращения для тройника типа ТРЛ-125-250 из стали 15ХСНД [4], наиболее часто применяемой на практике, находим условие получения бездефектных заготовок тройников:

, при приложении которой на поверхности тройника возможно образование трещин. На основании опытных данных после подстановки в формулы (4) и (10) реальных геометрических размеров и частоты вращения для тройника типа ТРЛ-125-250 из стали 15ХСНД [4], наиболее часто применяемой на практике, находим условие получения бездефектных заготовок тройников:  < 9,25 • 103 Н, которое может быть распространено и на тройники других типоразмеров. Разумеется, при применении сталей других марок значения

< 9,25 • 103 Н, которое может быть распространено и на тройники других типоразмеров. Разумеется, при применении сталей других марок значения  будут иными.

будут иными.

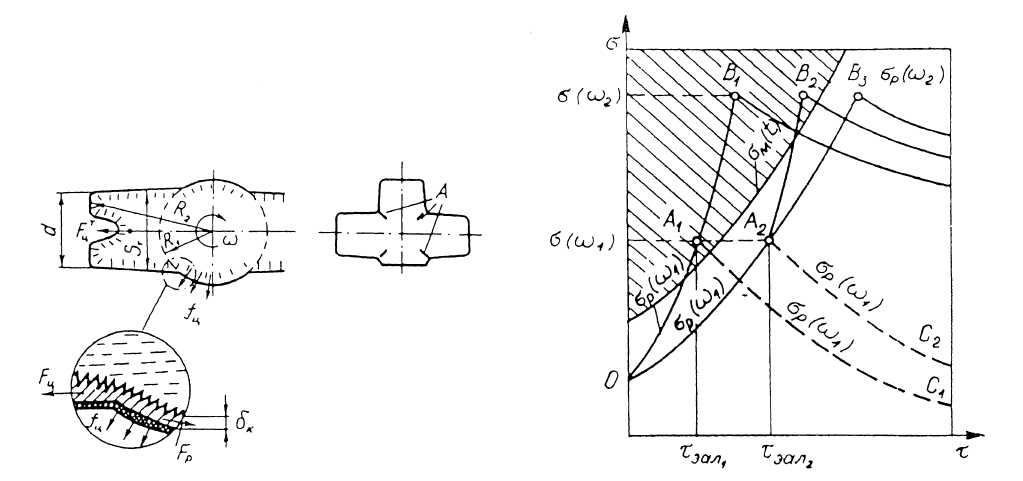

При рассмотрении условий образования трещин на поверхности отливок ЦЭШЛ необходимо учитывать также кинетику происходящих в период заливки металла явлений. С одной стороны, в процессе заливки из-за увеличения массы находящихся в форме жидких металла и шлака растет давление на оболочку (рис. 4, кривые OA1 и ОА2).

С другой стороны, из-за снижения температуры увеличивается предел прочности металла (кривая  ). В конце заливки, протекающей при частоте вращения формы

). В конце заливки, протекающей при частоте вращения формы  , уровень нагрузки на оболочку составит

, уровень нагрузки на оболочку составит  . Однако в зависимости от продолжительности заливки

. Однако в зависимости от продолжительности заливки  значение

значение  может либо превысить значение

может либо превысить значение  (точка А1), что приводит к разрыву оболочки, либо оказаться ниже этого значения (точка А2). После окончания заливки процесс кристаллизации продолжается при частоте вращения, характерной для периода заливки, или при ее увеличении -

(точка А1), что приводит к разрыву оболочки, либо оказаться ниже этого значения (точка А2). После окончания заливки процесс кристаллизации продолжается при частоте вращения, характерной для периода заливки, или при ее увеличении -  . В первом случае нагрузка на оболочку непрерывно снижается (кривые A1C1 и А2С2), благодаря росту ее толщины, а во втором, в зависимости от темпа роста частоты вращения, нагрузка на оболочку может оказаться либо выше

. В первом случае нагрузка на оболочку непрерывно снижается (кривые A1C1 и А2С2), благодаря росту ее толщины, а во втором, в зависимости от темпа роста частоты вращения, нагрузка на оболочку может оказаться либо выше  (точка В2), либо ниже (точка В3).

(точка В2), либо ниже (точка В3).

Соответственно при условиях ведения процесса, описываемых кривой А2В2, произойдет разрыв оболочки и образование трещины. При выборе параметров, описываемых кривой А2В3, будет получена бездефектная отливка.

В дальнейшем происходит непрерывное снижение напряжений в оболочке из-за увеличения ее толщины, и условия для образования трещин больше не возникают.

Предложенная номограмма носит в определенной степени идеализированный и качественный характер, однако, она помогает уяснить суть происходящих явлений и соответствующим образом выбирать и корректировать технологические параметры ЦЭШЛ.

1 Юдин С. Б., Левин М. М., Розенфельд С. Е. Центробежное литье.- М.: Машиностроение, 1972.- 280 с.

2. Ефимов В. А. Пластические свойства сталей в области температур солидуса // Литейное пр-во.-1968.-№ 2.- С. 23-24.

3. Creep properties of steel at continuous casting temperatures / T. Suzuki, K.H. Tacke, K.Wannenberg et al. // Ironmak. Steelmak. - 1988.-15,№2.-P. 90-92.

4. Жаховский В. С. Исследование прочности и пластичности промышленных флюсов при ЭШП при высоких температурах // Пробл. спец. электрометаллургии.-1980.-Вып. 12.-С. 9-16.

5. Мартын В. М., Жаховский В.С., Артамонов В. Л. Механические свойства некоторых флюсов, используемых для ЭШП // Там же.- 1978.-Вып. 8.- С. 52-54.

6. Центробежное электрошлаковое литье заготовок тройников / Б. И. Медовар, В. Л. Шевцов, Г. С. Маринский и др. // Пробл. спец. электрометаллургии.-1987.-№1.- С. 3-5.

Сведения об авторах

Игнатов А. П., Тюменский государственный нефтегазовый университет,

тел.: (3452)25-11-35

Макаренко В.Д., д.т.н., филиал Тюменского государственного нефтегазового университета в г. Нижневартовске

Шатило С.П., к.т.н., доцент, директор филиала Тюменского государственного нефтегазового университета в г. Нижневартовске, тел.: (3466)24-75-28

Беляев О.В., к.ф.-м.н., профессор кафедры математики и информатики,

тел.:(3466)46-00-30

Ignatov A.P., Tyumen State Oil and Gas University, phone: (3452)25-11-35

Makarenko V.D., DPhil, associate professor, Tyumen State Oil and Gas University Branch in Nizhnevartivsk

Shatilo S.P., Candidate of Technical Sciences, associate professor, Director of Tyumen State Oil and Gas University Branch in Nizhnevartivsk, phone: (3466) 46-00-30

Belyaev O.V., Candidate of Physical and Mathematical Sciences, professor at Chair of Maths and Informatics, phone: (3466) 46-00-30

(9) Тема 2010-3-27 ДП. Математическое моделирование звукового канала связи.

Савиных Ю. А., Хмара Г. А. Звуковой канал связи для передачи технологических параметров при турбинном бурении // Известия высших учебных заведений. Нефть и газ. 2010. № 3. С. 27 – 33

УДК 622.233

Дата добавления: 2018-02-28; просмотров: 709; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!