Допускаемые изгибные напряжения 4 страница

.

.

8. ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ КОРПУСА РЕДУКТОРА

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ15), при необходимости уменьшить массу – легкий сплав (например, – силумин).

8.1. Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

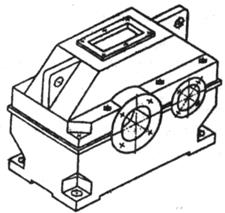

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис. 8.1).

Рис. 8.1. Корпус редуктора

Толщину стенки корпуса находят по формуле:

,

,

где  – вращающий момент на выходном валу,

– вращающий момент на выходном валу,  .

.

Толщина стенки крышки

.

.

Толщина фланца корпуса (основания)  .

.

Толщина фланца крышки  .

.

Ширина фланца

.

.

Диаметр крышки подшипника

,

,

где  – наружный диаметр подшипника.

– наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

.

.

Расстояние между стяжными винтами (болтами) приблизительно равно  .

.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме  .

.

Число фундаментных болтов при  равно 4, при

равно 4, при  равно 6.

равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром)

.

.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища.

|

|

|

Дно корпуса с уклоном 0,5... 1° в сторону сливного отверстия.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жесткости.

8.2. Расчет стаканов подшипников

В стаканах обычно размещают подшипники фиксирующей опоры вала червяка и опоры вала конической шестерни. Но поскольку наличие стакана упрощает установку вала в корпусе, то стаканы могут использоваться и в других редукторах.

Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки стакана  принимают в зависимости от диаметра отверстия Д под подшипник по таблице 8.1.

принимают в зависимости от диаметра отверстия Д под подшипник по таблице 8.1.

Таблица 8.1

Толщина стенки стакана под подшипник

| Д, мм | до 52 | св. 52 до 80 | св. 80 до 120 | св. 120 до 170 |

, мм , мм

| 4... 5 | 6... 7 | 7,5... 9 | 10... 12,5 |

Толщина фланца  .

.

Диаметр фланца стакана

,

,

где Д – наружный диаметр подшипника;

d – диаметр винтов для крепления стакана к корпусу, определяемый по табл. 8.2.

Таблица 8.2

Размеры винтов для крепления стакана к корпусу

| Д, мм | 40... 62 | 63... 95 | 100... 145 | 150... 220 |

| d, мм | ||||

| Число винтов |

8.3. Эскиз корпуса редуктора

|

|

|

Корпуса современных редукторов очерчены плоскими поверхностями, выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под болты крепления редуктора к плите (раме) не выступают за габариты корпуса, проушины для подъема и транспортирования редуктора отлиты за одно целое с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса. Для стыковки корпуса и крышки по всему контуру плоскости разъема выполняют фланцы, соединение которых осуществляется болтами или винтами.

8.4. Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки и стекает в нижнюю его часть.

Принцип выбора сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Рекомендуемые сорта смазочных масел для цилиндрических зубчатых передач приведены в табл. 8.3.

|

|

|

Таблица 8.3

Сорта смазочных масел для цилиндрических зубчатых передач

Контактные напряжения  , ,

| Окружная скорость, м/с | ||

| до 2 | св. 2 до 5 | св. 5 | |

| До 600 | И-Г-С-68 | И-Г-С-46 | И-Г-С-32 |

| Св. 600 до 1000 | И-Г-С-100 | И-Г-С-68 | И-Г-С-46 |

| Св. 1000 | И-Г-С-150 | И-Г-С-100 | И-Г-С-68 |

Примечание.

В обозначениях масел:

И – индустриальное;

Г – принадлежность к группе по назначению (гидравлическое);

А, С – принадлежность к подгруппе по эксплуатационным свойствам (А – масло без присадок; С – масло с присадками);

число – класс кинематической вязкости.

Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну

,

,

где m – модуль зацепления;

– делительный диаметр колеса.

– делительный диаметр колеса.

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

|

|

|

Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги применяются уплотнительные устройства. В редукторах наиболее распространены манжетные уплотнения (рис. 8.2). Манжетные уплотнения выбираются по таблице 24.26, стр. 473 [3].

Манжета состоит из корпуса 1, изготовленного из бензомаслостойкой резины, каркаса 2, представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины 3.

Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Рис. 8 2. Манжетное уплотнение

9. СБОРКА И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ

РЕДУКТОРА

Содержание материальной части боевой техники постоянно в исправном состоянии обеспечивается системой технического обслуживания в установленные сроки.

Техническое обслуживание подразделяется на следующие виды:

контрольный осмотр (КО);

текущее обслуживание (ТеО);

техническое обслуживание №1 (ТО-1);

техническое обслуживание №2 (ТО-2);

сезонное обслуживание (СО).

Контрольный осмотр производится перед выходом техники из парка (марш, стрельба, учения и т.п.). При контрольном осмотре проверяется надежность стопорения механизмов наведения.

Текущее обслуживание проводится после проведения учений, занятий, стрельб, а также не реже одного раза в две недели, если техника не использовалась. При текущем обслуживании производится наружный осмотр подъемного и поворотного механизмов, при необходимости доливается масло в картер редуктора.

ТО-1 проводится в целях периодической проверки техники с частичным опробованием ее узлов в работе.

ТО-2 проводится в целях полной проверки оборудования в работе, проверки отдельных узлов в разобранном виде, выявления и устранения неисправностей.

При сезонном обслуживании проверяется наличие влаги в масле редуктора и при необходимости масло заменяется.

Для этого необходимо слить старое масло, промыть полость редуктора веретенным маслом АУ ГОСТ 1642-50 и залить новое масло.

Дата добавления: 2016-01-05; просмотров: 13; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!