Допускаемые изгибные напряжения 3 страница

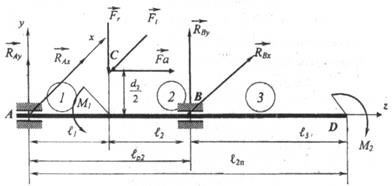

4.2.1. Расчетная схема. Исходные данные

Точка приложения окружной  радиальной

радиальной  и осевой

и осевой  сил обозначена точкой С. Сила

сил обозначена точкой С. Сила  в точке приложения С создает момент

в точке приложения С создает момент  , а силы

, а силы  ,

,  и

и  в точках опор А и В приводят к возникновению реакции

в точках опор А и В приводят к возникновению реакции  . Моменту

. Моменту  препятствует момент сил полезных сопротивлений

препятствует момент сил полезных сопротивлений  . Анализ кинематической схемы показывает, что точка С равноудалена от точек А и В, следовательно длины участков

. Анализ кинематической схемы показывает, что точка С равноудалена от точек А и В, следовательно длины участков  равны между собой и равны

равны между собой и равны  , а значение

, а значение  .

.

С учетом проведенного анализа расчетная схема вала имеет вид, представленный на рис. 4.3.

Рис. 4.3. Расчетная схема вала косозубой передачи

4.2.2. Определение внешних нагрузок – реакций связей

Исходными данными являются результаты расчетов, проведенных в предыдущих разделах:

По условию расположения точки С

.

.

Для определения неизвестных сил реакций воспользуемся уравнениями равновесия:

в плоскости YOZ:

,

,

.

.

,

,

.

.

Для проверки правильности решения составляется уравнение:

.

.

Реакции определены верно:  .

.

В плоскости XOZ:

,

,

.

.

,

,

.

.

Для проверки правильности решения составляется уравнение:

.

.

Направление и величины сил реакции опор определены верно:

.

.

Если значения сил реакции имеют знак минус, то необходимо на расчетной схеме направление этих векторов изменить на противоположное.

Суммарные реакции в опорах:

;

;

.

.

4.2.3. Определение внутренних усилий

в поперечных сечениях вала

Для определения изгибающих и крутящих моментов воспользуемся методом сечений, для чего разобьем расчетную схему вала на три части и определим границы участков по координате z:

|

|

|

1-й участок:  ;

;

при  ;

;

;

;

;

;

при  ;

;

2-й участок:  ;

;

;

;

при  ;

;

при  ;

;

;

;

при  ;

;

при  ;

;

3-й участок:  ;

;

при  ;

;

при  ;

;

;

;

при  ;

;

при  ;

;

.

.

Так как все функции моментов линейны, графически они выражаются прямой линией, для нахождения которой достаточно определить значения в начале и в конце каждого участка. Вычисления удобнее производить, заполняя таблицу 4.2 расчетов по приведенной форме.

По рассчитанным значениям функций  ;

;  ,

,  строят эпюры и определяют наиболее опасное сечение (рис. 4.4).

строят эпюры и определяют наиболее опасное сечение (рис. 4.4).

Из анализа эпюр следует, что опасным является сечение, проходящее через точку С, в котором  ;

;  .

.

Рис. 4.4. Эпюры

Таблица 4.2

Значения изгибающих крутящих моментов

в поперечных сечениях вала

Расчётный параметр,

| Участки, мм | |||||

| 1-й | 2-й | 3-й | ||||

| 34,9 | 34,9 | 169,75 | 169,75 | 168,8 | ||

| 0,65 | |||||

| ||||||

| 114,6 | 114,6 | 114,6 | 114,6 |

4.2.4. Выбор материала. Расчет вала на статическую прочность

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, механические характеристики которых приведены в таблице 43 [4].

|

|

|

Так как шестерня изготовлена как одно целое с валом, то материал вала (В 1) тот же, что и для шестерни: сталь 40Х, термообработка, улучшение и закалка; для заготовки диаметром  (таблица 43):

(таблица 43):

Для изготовления выходного вала (В 2) назначаем сталь 45 с характеристиками для заготовки с  (таблица 43):

(таблица 43):

Расчет выходного вала на статическую прочность производится по следующей методике:

Условие прочности

,

,

где

| – | коэффициент прочности по текучести; |

| – | допускаемый коэффициент запаса прочности по текучести |

|

,

,

| W | – | осевой момент сопротивления сечения вала, |

; ;

| ||

| – | диаметр участка вала для посадки колеса; |

| – | результирующий изгибающий момент, |

; ;

| ||

| – | эквивалентный момент, |

.

.

После подстановки в расчетные формулы цифровых значений имеем:

;

;

;

;

;

;

;

;

.

.

Статическая прочность обеспечивается с большим запасом.

5. ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ

ВЫХОДНОГО ВАЛА

При предварительной конструктивной проработке были выбраны типы подшипников и намечена схема их установки. Теперь необходимо определить силы, нагружающие подшипники, и произвести расчет на динамическую грузоподъемность.

5.1. Расчет шарикового радиального однорядного подшипника

|

|

|

5.1.1. Расчетная схема. Исходные данные

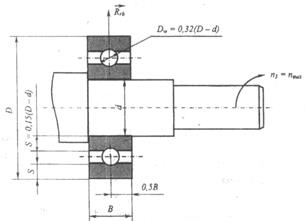

Исходные данные (рис. 5.1):

Рис. 5.1. Расчетная схема подшипника

радиальная реакция подшипника считается приложенной к оси вала на середине ширины подшипника

;

;

подшипники шариковые радиальные однорядные легкой серии №208 с параметрами  ,

,  ;

;

частота вращения вала  ;

;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы  часов.

часов.

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор.

Расчет и выбор подшипников при частоте вращения вала (внутреннего кольца)  производится по динамической грузоподъемности.

производится по динамической грузоподъемности.

5.1.2. Расчет динамической грузоподъемности

Условие работоспособности подшипника по динамической грузоподъемности

, (5.1)

, (5.1)

где

| – | расчетное значение динамической грузоподъемности, кН; |

| – | допускаемое (табличное) значение динамической |

| грузоподъемности, кН; | ||

| – | частота вращения выходного вала, об/мин; |

| – | требуемая (расчетная) долговечность подшипника, равная |

| ресурсу работы, час; | ||

| – | коэффициент, характеризующий совместное влияние на |

ресурс подшипника материала колец, тел качения и условий эксплуатации (для шарикоподшипников  ); );

| ||

| – | эквивалентная динамическая нагрузка. |

Для подшипников шариковых радиальных однорядных при осевой силе  нагрузка

нагрузка  определяется по формуле:

определяется по формуле:

|

|

|

, (5.2)

, (5.2)

| где V | – | коэффициент вращения ( при вращении внутреннего при вращении внутреннего

|

| кольца подшипника); | ||

| Х | – | коэффициент радиальной нагрузки (так как  , ,

|

то  ); );

| ||

| – | коэффициент безопасности (выбирается по таблице 41 [4], |

при умеренных толчках  ); );

| ||

| – | температурный коэффициент (выбирается по таблице 42 [4], |

при  . .

|

В результате расчетов получим для подшипников шариковых радиальных однорядных выходного вала:

эквивалентная нагрузка

;

;

расчетная динамическая грузоподъемность

.

.

Так как  , то условие работоспособности выполняется.

, то условие работоспособности выполняется.

Определим долговечность подшипника

часов,

часов,

что намного превышает заданный ресурс работы 30000 часов.

5.2. Расчет роликового конического подшипника

5.2.1. Расчетная схема. Исходные данные

Исходные данные:

;

;

.

.

внешняя осевая сила  ;

;

подшипники роликовые конические однорядные легкой серии 7208 со следующими параметрами (выбираются по таблице 39 [4]):  ;

;

– базовая динамическая грузоподъемность;

– базовая динамическая грузоподъемность;

– базовая статическая грузоподъемность;

– базовая статическая грузоподъемность;

Y – коэффициент восприятия осевой нагрузки,  ;

;

е – коэффициент осевого нагружения,  ;

;

частота вращения вала  ;

;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками; ресурс работы  часов.

часов.

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор.

Расчет и выбор подшипников производится по динамической грузоподъемности.

5.2.2. Расчет динамической грузоподъемности

Определяем осевые соотношения  от радиальных сил нагружения и суммируем с внешней осевой силой

от радиальных сил нагружения и суммируем с внешней осевой силой  :

:

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок.

.

.

Вычисляем эквивалентную нагрузку по формуле:

,

,

| где V | – | коэффициент вращения ( при вращении внутреннего при вращении внутреннего

|

кольца подшипника относительно радиальной нагрузки и  при вращении наружного кольца); при вращении наружного кольца);

| ||

| Х | – | коэффициент нагружения (для конических роликовых |

| подшипников принимают равным 0,4); | ||

| – | коэффициент безопасности принимают по таблице 41 [4], |

в зависимости от вида нагружения и области применения  ; ;

| ||

| – | температурный коэффициент выбирается по таблице 42 [4], |

а так как в рассматриваемом примере температура масла в картере редуктора не должна превышать  . .

|

При этих условиях для роликовых конических подшипников эквивалентная нагрузка:

.

.

Определяем расчетную долговечность (ресурс) подшипника:

,

,

где

| – | коэффициент совместного влияния для роликовых |

конических подшипников,  ; ;

| ||

| m | – | показатель степени для роликовых конических |

подшипников,  . После подстановки значений: . После подстановки значений:

|

часов.

часов.

Определяем действительную грузоподъемность подшипника. Требуемое расчетное значение динамической нагрузки:

.

.

.

.

Роликовый конический подшипник легкой серии пригоден, так как  .

.

6. РАСЧЕТ СОЕДИНЕНИЯ ВАЛ-СТУПИЦА

ВЫХОДНОГО ВАЛА

Рассмотрим расчет на примере шпоночного соединения.

В передачах редукторов наиболее широкое применение находят призматические шпонки как со скругленными, так и с плоскими торцами. По условиям установки предпочтение отдают шпонкам со скругленными торцами.

6.1. Расчетная схема. Исходные данные

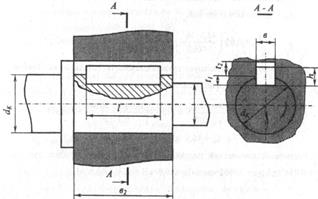

Исходные данные (рис. 6.1):

вращающий момент на выходном валу  ;

;

диаметр участка вала для установки колеса  ;

;

ширина зубчатого колеса  ;

;

материал ступицы (колеса) – сталь.

Рис. 6.1. Расчетная схема шпоночного соединения

6.2. Выбор и расчет основных параметров шпонки

Для передачи вращающего момента  от зубчатого колеса выходному валу применим призматическую шпонку. Ширину b и высоту h шпонки, а также глубину паза на валу

от зубчатого колеса выходному валу применим призматическую шпонку. Ширину b и высоту h шпонки, а также глубину паза на валу  и в ступице

и в ступице  выбирают стандартными в зависимости от диаметра вала

выбирают стандартными в зависимости от диаметра вала  , по таблице 48 [4]. Расчетная рабочая длина шпонки

, по таблице 48 [4]. Расчетная рабочая длина шпонки  определяется расчетом по напряжению смятия

определяется расчетом по напряжению смятия  или выбирается в зависимости от длины ступицы (ширины зубчатого колеса). Обычно полная стандартная длина шпонки l на 5... 10 мм меньше длины ступицы.

или выбирается в зависимости от длины ступицы (ширины зубчатого колеса). Обычно полная стандартная длина шпонки l на 5... 10 мм меньше длины ступицы.

По таблице 48 [4] для  находим:

находим:  ,

,  . Из ряда стандартных длин (таблица 1 [4]) выбираем

. Из ряда стандартных длин (таблица 1 [4]) выбираем  . Расчетная длина шпонки

. Расчетная длина шпонки  .

.

Проверочный расчет шпоночного соединения на прочность:

на смятие рабочих граней шпонки по условию:

,

,  ,

,

где  – для стальных ступиц.

– для стальных ступиц.

Условие прочности по напряжениям смятия выполняется, так как  (по среднему значению);

(по среднему значению);

на срез шпонки по условию:

,

,  ,

,

где  – для сталей при реверсивной нагрузке.

– для сталей при реверсивной нагрузке.

Условия прочности выполняются, так как

.

.

Проверочный расчет шпонки на срез можно считать условным, так как это условие прочности учтено при стандартизации шпонок. Однако при ударных нагрузках срез шпонки вполне возможен.

7. ВЫБОР МУФТЫ ВХОДНОГО ВАЛА

Муфты выбираются стандартными в зависимости от передаваемого вращающего момента, диаметра вала и частоты вращения.

Для проектируемого электромеханического привода выберем муфту для соединения вала электродвигателя с цилиндрическим концевым участком входного вала редуктора. Для таких соединений чаще применяются компенсирующие муфты упругие втулочно-пальцевые (МУВП).

Исходные данные:

– номинальный вращающий момент на входном валу,

– номинальный вращающий момент на входном валу,

;

;

;

;

– частота вращения входного вала,

– частота вращения входного вала,

;

;

– расчетный вращающий момент,

– расчетный вращающий момент,

,

,

где K – коэффициент режима работы.

При переменной средней нагрузке  (таблица 47 [4]).

(таблица 47 [4]).

Условие выбора типоразмера муфты

,

,

где  – допускаемый муфтой вращающий момент (табличное значение).

– допускаемый муфтой вращающий момент (табличное значение).

По таблице 46 [4] выбираем МУВП, для которой

.

.

Параметры муфты:

,

,  ,

,  .

.

Соединения полумуфт с валами:

шпоночное с фиксацией винтами.

Проверочный расчет резиновых втулок на смятие:

,

,

,

,

где  – допускаемое напряжение смятия резиновых втулок.

– допускаемое напряжение смятия резиновых втулок.

Условие прочности на смятие выполняется, так как

Дата добавления: 2016-01-05; просмотров: 14; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!