Дается краткая характеристика каждого издания с рекомендациями по использованию. 14 страница

Рекомендуемые давления одной шины на другую (104 Па) при болтовом соединении приведены ниже.

Материалы соединения:

Медь луженая 500-1000;

Медь, латунь, бронза нелуженые 600-1200;

Алюминий 2500.

Момент при затяжке болтов контролируется специальным тарированным моментным ключом. Болтовые соединения могут оказаться недостаточно надежными, особенно при алюминиевых контактах. Поэтому в настоящее время алюминиевые токоведущие детали соединяются с помощью холодной или горячей (термитной) сварки и представляют после этого неразборный контакт.

В болтовом шинном соединении при КЗ токоведущий проводник нагревается до температуры 200 ÷ 300 °С.

Стягивающие стальные болты нагреваются в основном за счет теплопроводности, так как ток через болты практически не проходит. Температура болтов обычно не превосходит 20% температуры шин. Температурный коэффициент расширения у меди и алюминия значительно выше, чем у стали, поэтому шины, увеличиваясь по толщине больше, чем удлиняются болты, растягивают их. При этом деформация болтов может перейти за пределы упругости. Тогда после отключения цепи и остывания контакта из-за вытягивания болтов нажатие в контактах уменьшится, что приведет к увеличению сопротивления, сильному нагреву и последующему разрушению.

Для того чтобы избежать пластической деформации шин, ставятся соответствующие шайбы. Вследствие малой прочности алюминиевых шин может произойти пластическая их деформация, что приведет к порче контакта. Поэтому для стабильности алюминиевого контакта необходимо либо производить предварительный обжим, уплотнение шин, либо ставить под гайки пружинящие шайбы или специальные пружины, которые ограничивают деформации элементов контактов.

|

|

|

б) Подвижные неразмыкающиеся контактные соединения. Такие соединения используются либо для передачи тока с подвижного контакта на неподвижный, либо при небольшом перемещении неподвижного контакта под действием подвижного.

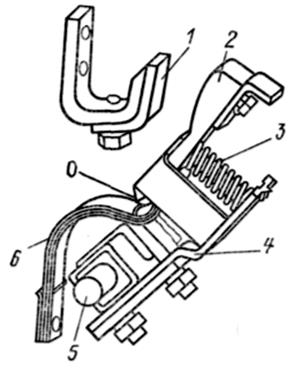

Наиболее простым соединением такого типа является гибкая связь (рис. 7.3). Неподвижный контакт 1 крепится к каркасу аппарата на изоляционной подкладке. Подвижный контакт 2 вращается относительно точки 0,расположенной на контактном рычаге 4. Этот рычаг изолирован от вала 5, на который действует электромагнит контактора. Гибкая связь 6 соединяет подвижный контакт 2 с выводом аппарата. Контактное нажатие создается пружиной 3. Для получения необходимой эластичности гибкая связь изготовляется из медной ленты толщиной 0,1·10-3 м и менее или из многожильного жгута, сплетенного из медных жил (0,1·10-3 м и менее). При наличии резких перегибов гибкая связь быстро разрушается.

|

|

|

При больших ходах подвижных контактов длина гибкой связи получается значительной, а ее надежность уменьшается. Поэтому она применяется при перемещениях подвижного элемента не более 0,25 м.

При больших ходах и больших номинальных токах применяются контактные соединения в виде скользящих и роликовых токосъемов. Принцип действия токосъема ясен из рис. 7.4 и 7.5. Подвижный контакт 1 скользящего токосъема (см. рис. 7.4) выполнен в виде стержня круглого сечения. Цилиндрическая обойма 2 соединяется с неподвижным выводом аппарата. Соединение контакта 1 и обоймы 2 осуществляется пальцами (ламелями) 3.Контактное нажатие создается пружинами 4.Подвижный контакт имеет возможность перемещаться поступательно. Неподвижный контакт имеет поверхность касания в виде плоскости, подвижный – в виде цилиндрической поверхности. Контактирование осуществляется по линии, отчего контакт называется линейным.

Недостатком скользящего токосъема является большая сила трения, которая требует значительной мощности приводного механизма. Сила трения уменьшается при роликовом контакте (рис. 7.5). Подвижный контакт 1 роликового токосъема (см. рис. 7.5) выполнен в виде стержня круглого сечения и имеет поступательное движение. Токосъемные стержни 2 также имеют круглое сечение и соединены с выводом аппарата. Соединение стержня 1 и стержней 2 осуществляется с помощью конусных роликов 3,которые катятся по поверхности стержней 1 и 2. Контактное нажатие создается пружинами 4.

|

|

|

Число роликов зависит от номинального тока и тока КЗ. Этот контакт для своего перемещения требует небольших усилий и широко применяется в современной аппаратуре высокого напряжения.

Рис. 7.3. Передача тока с подвижного контакта на вывод аппарата

с помощью гибкой связи

в) Разрывные контакты. Контакты многих аппаратов разрывают цепь с током, большим, чем минимальный ток дугообразования. Возникающая электрическая дуга приводит к быстрому износу контактов. Для надежного гашения дуги, образующейся при отключении, необходимо определенное расстояние между неподвижным и подвижным контактами, которое выбирается с запасом. Расстояние между неподвижным и подвижным контактами в отключенном состоянии аппарата называется зазором контактов (рис. 7.6, 7.7). Конструкция разрывных контактов определяется значениями номинального тока, номинального напряжения, тока КЗ, режимом работы, назначением аппарата и рассмотрена в разделах, посвященных устройству различных аппаратов. Здесь же рассмотрим только некоторые общие вопросы.

|

|

|

Рис. 7.4. Скользящий токосъемный розеточный контакт

Рис. 7.5. Роликовый токосъемный контакт

Число площадок касания и стабильность переходного сопротивления зависят от конструкции крепления подвижного и неподвижного контактов. Подвижные контакты, имеющие возможность устанавливаться в положение с максимальным числом контактных площадок, называются самоустанавливающимися. Контактный узел с самоустанавливающимся контактом представлен на рис. 7.6. Неподвижные контакты 1 и подвижный мостиковый контакт 2 в месте касания имеют сферические (или цилиндрические) напайки 3, выполненные из серебра или металлокерамики. Контактное нажатие создается пружиной 4. После касания контактов скоба 5, связанная с приводом аппарата, продолжает свое движение вверх на величину хода, равную провалу δ. Применительно к конструкциям, показанным на рис. 7.6 и 7.7, провалом называется расстояние, на которое переместится подвижный контакт, если убрать неподвижный.

Рис. 7.6. Контактный узел с самоустанавливающимся контактом

На рис. 7.7 показана работа контактной системы, широко применяемой в контакторах с медными контактами.

Для наглядности точки начального и конечного касания обозначены буквами а и b . При включении контактный рычаг 4 вращается электромагнитом вокруг центра О2, а точка О1вращения контактной скобы 3 перемещается по радиусу О2О1.

Касание пальцевых контактов 1 и 2 происходит в точках а (рис. 7.7, б). При дальнейшем перемещении Ох точка касания переходит в точку b (рис. 7.7, в). При этом происходит перекатывание контакта 2 по контакту 1 с небольшим проскальзыванием, за счет чего пленка оксида на них стирается.

При включении контактов, отключавших дугу, из-за шероховатости поверхности касания появляется дополнительная вибрация контактов. Для уменьшения вибрации проскальзывание должно быть небольшим. При отключении дуга загорается между точками а-а, что предохраняет от оплавления точки b-b, в которых контакты касаются уже во включенном положении. Таким образом, контакт разделяется на две части: в одной происходит гашение дуги, в другой ток проводится длительно. Поскольку для контактов по рис. 7.7 непосредственный контроль провала затруднен, о нем судят по зазору δ' между рычагом 4 и контактной скобой 3.Контактное нажатие создается пружиной 5.

Рис. 7.7. Контактный узел с перекатыванием подвижного контакта

Во всех без исключения аппаратах имеется провал контактов, который обеспечивает их необходимое нажатие. Вследствие обгорания и износа контактов в эксплуатации провал уменьшается, что приводит к уменьшению контактного нажатия и росту переходного сопротивления. Поэтому при эксплуатации провал контактов должен контролироваться и находиться в пределах, требуемых заводом-изготовителем. Особенно это относится к аппаратам, работающим в режиме частых включений и отключений (контакторы), где износ контактов интенсивен. Допустимое уменьшение провала обычно составляет 50% начального значения.

В торцевом мостиковом контакте (см. рис. 7.6) провал обычно составляет 3-5 мм. В мощных выключателях высокого напряжения он увеличивается до 8-10 мм.

В высоковольтных масляных выключателях широко применяется розеточная система (рис. 7.8). Неподвижный контакт состоит из пальцев (ламелей) 1, расположенных по окружности. Для уменьшения обгорания концы ламелей снабжены металлокерамическими наконечниками 2.Контактное нажатие создается пружинами 3.Ламели с помощью гибких связей 5 соединяются с медным цоколем 4.Параллельное соединение шести ламелей снижает переходное сопротивление контакта и облегчает работу контакта при токах КЗ, так как через ламель протекает примерно 1/6 полного тока контакта. Контактное нажатие обратно пропорционально квадрату числа ламелей. Подвижный контакт выполнен в виде стержня круглого сечения, движущегося поступательно. Конец стержня снабжен металлокерамическим наконечником.

Для главных контактов применяется щеточная система (рис. 7.9). Неподвижные контакты 1 выполняются в виде массивных медных призм, часто покрываемых серебром. Подвижные контакты выполнены в виде пакета эластичных медных пластин 2.Большое количество пластин создает многоточечный контакт с малым переходным сопротивлением. При нажатии на подвижный контакт происходит деформация пластин, скольжение линии касания по поверхности неподвижного контакта и разрушение пленки оксидов.

Широкое применение получили пальцевые самоустанавливающиеся контакты (рис. 7.10). Неподвижным контактом являются пальцы (ламели) 1, выполняемые из меди. Пальцы крепятся к выводу 2 гибкими связями 3. Нажатие контактов создается плоскими пружинами 4. Для получения наибольшего числа площадок касания пружина 4 действует на контакт 1 через сферическую поверхность заклепки 5 (самоустанавливающийся контакт).

Если не имеется возможности подвижному контакту самоустанавливаться, то такой контакт называется несамоустанавливающимся (пружина 4 жестко соединена с контактом 1). Подвижный контакт выполнен в виде латунной призмы 6.

Рис. 7.8. Неподвижный розеточный контакт

Рис. 7.9. Щеточные контакты

На рис. 7.11 показана двухступенчатая контактная система с главными 1-1 и дугогасительными 2-2' контактами. Главные контакты выполняются из меди, а поверхности их соприкосновения – из серебра, нанесенного электролитически (слой 20 мкм), или в виде припаянных пластин. Дугогасительные контакты выполняются из меди и имеют наконечники из дугостойкого материала – вольфрама или металлокерамики.

Рис. 7.10. Пальцевый самоустанавливающийся контакт

Ввиду того, что переходное сопротивление цепи главных контактов значительно меньше, чем дугогасительных, через них проходит 70 ÷ 80% длительного тока. При отключении вначале расходятся главные контакты и весь ток цепи замыкается по дугогасительным контактам.

Дугогасительные контакты 2-2' расходятся в тот момент, когда расстояние между главными контактами достаточно, чтобы выдержать наибольшее напряжение, возникающее в процессе гашения дуги на дугогасительных контактах.

Рис. 7.11. Двухступенчатая контактная система

Необходимо отметить, что при отключении больших токов на главных контактах может возникнуть дуга. Дело в том, что после размыкания главных контактов весь ток цепи начинает проходить через дугогасительную систему и на главных контактах появляется напряжение. Допустим, что дугогасительная система имеет сопротивление  и индуктивность

и индуктивность  , а скорость нарастания тока в этой цепи

, а скорость нарастания тока в этой цепи  . Тогда напряжение на главных контактах может оказаться достаточным для пробоя промежутка между ними. Для уменьшения обгорания главных контактов необходимо уменьшать индуктивность L .

. Тогда напряжение на главных контактах может оказаться достаточным для пробоя промежутка между ними. Для уменьшения обгорания главных контактов необходимо уменьшать индуктивность L .

При включении двухступенчатой системы вначале замыкаются дугогасительные контакты, а затем главные, что обеспечивает отсутствие дуги и оплавления серебряных поверхностей главных контактов. Ввиду своей сложности двухступенчатые системы применяются только при очень больших токах (более 2000 А) в автоматах и выключателях высокого напряжения. Во всех остальных случаях надежная работа контактов обеспечивается выбором их материала и конструкции при использовании одноступенчатой системы.

В заключение отметим, что в настоящее время начинают широко применять электрические аппараты с герметизированными контактами и контактами, работающими в глубоком вакууме.

ЖИДКОМЕТАЛЛИЧЕСКИЕ КОНТАКТЫ

Наиболее характерные недостатки твердометаллических контактов следующие:

1. С ростом длительного номинального тока возрастают необходимое значение контактного нажатия, габариты и масса контактов. При токах 10 кА и выше резко увеличиваются габариты и масса аппарата в целом.

2. Эрозия контактов ограничивает износостойкость аппарата.

3. Окисление поверхности и возможность приваривания контактов понижают надежность аппарата. При больших токах КЗ контактные нажатия достигают больших значений, что увеличивает необходимую мощность привода, габариты и массу аппарата.

Рассмотрим принцип действия контактора с жидкометаллическим контактом (ЖМК) (рис. 7.12).

Рис. 7.12. Контактор с жидкометаллическим контактом

Внешняя цепь подключается к электродам 1 и 2.Корпус 3 выполнен из электроизоляционного материала. Полости корпуса заполнены жидким металлом 4 и соединяются между собой отверстием 5. Внутри полостей корпуса плавают пустотелые ферромагнитные цилиндры 6.При подаче напряжения на катушку 7 цилиндры 6 опускаются вниз. Жидкий металл поднимается и через отверстие 5 соединяет электроды 1 и 2,контактор включается.

По сравнению с твердометаллическими жидкометаллические контакты обладают следующими преимуществами:

1. Малое переходное сопротивление и высокие допустимые плотности тока на поверхности раздела «жидкий металл – электрод» (до 120 А/мм2), что позволяет резко сократить габаритные размеры контактного узла и контактное нажатие, особенно при больших токах.

2. Отсутствие вибрации, приваривания, залипания и окисления контактов приих коммутации.

3. Высокая механическая и электрическая износостойкость ЖМК, что позволяет создавать аппараты с большим сроком службы.

4. Возможность разработки коммутационных аппаратов на новом принципе (автоматический восстанавливающийся предохранитель и др.) благодаря свойствам текучести жидкого металла.

5. Возможность работы ЖМК при высоких внешних давлениях, высоких температурах, в глубоком вакууме.

К электрическим аппаратам обычно предъявляется требование сохранять работоспособность в интервале температур -40…+40 °С. Очевидно, что жидкий металл должен сохранять свое состояние в указанном интервале. Из известных материалов только ртуть находится в жидком виде при температуре ниже 0 °С и может быть в чистом виде пригодна для ЖМК. Высокая токсичность паров ртути существенно осложняет технологию ее применения.

В ЖМК перспективно применение диэлектрического или металлокерамического твердого каркаса, пропитанного жидким металлом.

ГЕРМЕТИЧНЫЕ КОНТАКТЫ (ГЕРКОНЫ)

Наименее надежным узлом электромагнитных реле является контактная система. Электрическая дуга или искра, образующиеся при размыкании и замыкании контактов,

приводят к их быстрому разрушению. Этому также способствуют окислительные процессы и покрытие контактных поверхностей слоем пыли, влаги, грязи. Существенным недостатком электромагнитных реле является и наличие трущихся механических деталей, износ которых также сказывается на их работоспособности. Попытки разместить контакты и электромагнитный механизм в герметизированном объеме с инертным газом не приводят к положительным результатам из-за больших технологических и конструктивных трудностей, а также из-за того, что контакты при этом не защищаются от воздействия продуктов износа и старения изоляционных материалов. Другим недостатком электромагнитных реле является их инерционность, обусловленная значительной массой подвижных деталей. Для получения необходимого быстродействия приходится применять специальные схемы форсировки, что приводит к снижению надежности и росту потребляемой мощности.

приводят к их быстрому разрушению. Этому также способствуют окислительные процессы и покрытие контактных поверхностей слоем пыли, влаги, грязи. Существенным недостатком электромагнитных реле является и наличие трущихся механических деталей, износ которых также сказывается на их работоспособности. Попытки разместить контакты и электромагнитный механизм в герметизированном объеме с инертным газом не приводят к положительным результатам из-за больших технологических и конструктивных трудностей, а также из-за того, что контакты при этом не защищаются от воздействия продуктов износа и старения изоляционных материалов. Другим недостатком электромагнитных реле является их инерционность, обусловленная значительной массой подвижных деталей. Для получения необходимого быстродействия приходится применять специальные схемы форсировки, что приводит к снижению надежности и росту потребляемой мощности.

Перечисленные недостатки электромагнитных реле привели к созданию реле с герметичными магнитоуправляемыми контактами (герконами).

Простейшее герконовое реле с замыкающим контактом изображено на рис. 7.13, а. Контактные сердечники (КС) 1 и 2 изготавливаются из ферромагнитного материала с высокой магнитной проницаемостью (пермаллоя) и ввариваются в стеклянный герметичный баллон 3. Баллон заполнен инертным газом – чистым азотом или азотом с небольшой (около 3%) добавкой водорода. Давление газа внутри баллона составляет (0,4 ÷ 0,6)·105 Па. Инертная среда предотвращает окисление КС. Баллон устанавливается в обмотке управления 4. При подаче тока в обмотку возникает магнитный поток Ф, который проходит по КС 1 и 2 через рабочий зазор δ между ними и замыкается по воздуху вокруг обмотки 4.Поток Ф при прохождении через рабочий зазор создает тяговую электромагнитную силу Рэ, которая, преодолевая упругость КС, соединяет их между собой. Для улучшения контактирования поверхности касания покрываются тонким слоем (2 ÷ 50 мкм) золота, родия, палладия, рения, серебра и др.

Дата добавления: 2021-04-24; просмотров: 72; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!