Проверка тормозного оборудования на вагоне

Контроль за качеством ремонта и испытание тормозного оборудования вагонов возлагается на бригадира по автотормозному оборудованию.

Сменный бригадир проверяет выполнение работ по автотормозам в объеме, предусмотренном в настоящим технологическом процессом.

Типовые установки для проверки тормозного оборудования на вагоне подлежат периодической проверке один раз в три месяца в АКП. После проверки на установку ставится бирка с датой и местом ремонта. Результаты периодической проверки заносятся в журнал ВУ-68.

Типовые установки для проверки тормозного оборудования на вагоне подлежат проверке комиссией один раз в шесть месяцев в АКП под пре6дседательством руководителя вагонного отдела отделения железной дороги. Результаты испытания оформляются актом общей формы.

Кран машиниста испытывается не реже 1 раза в год в АКП или локомотивном депо. Под болт крепления крышки крана машиниста устанавливается бирка о его испытании с датой и местом испытания.

Манометры подлежат калибровке 1 раз в год в метрологической службе. Отметка о прохождении очередной калибровки наносится на корпус прибора (клеймо) и в паспорт прибора.

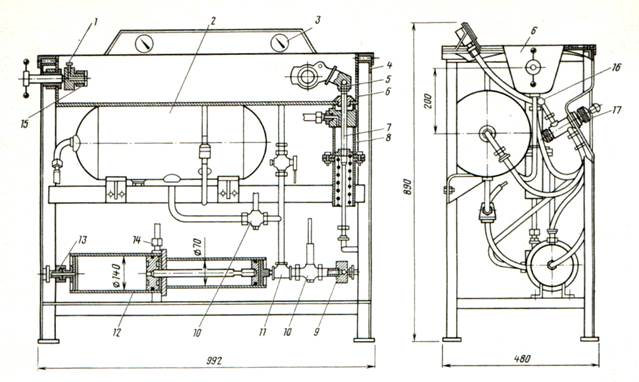

Ванна для испытания соединительных рукавов

Для испытания соединительных рукавов на прочность и воздухонепроницаемость применяется специальная ванна (рис. 2.1).

При испытании головка соединительного рукава присоединяется к головке 5. Затем в наконечник испытываемого рукава ввертывается при помощи маховика заглушка 15. После этого приступают к испытанию рукава на прочность водой давлением 1-1,2 МПа. Через соответствующий золотниковый клапан впускается воздух в верхнюю часть цилиндра 8, в результате чего головка вместе с рукавом опускается в крайнее нижнее положение.

|

|

|

Рисунок 2.1 – Ванна для испытания соединительных рукавов

По достижении требуемого давления воды, которое определяется по манометру 3, впуск сжатого воздуха в насос прекращается. Рукав выдерживают под давлением в течение 1,5-2 мин. Затем воздух впускается в цилиндр насоса через штуцер 14, при этом поршень переместится влево и вода из рукава поступит обратно в гидравлический цилиндр. Краном 10 рукав рассоединяется с насосом, и подача воздуха через штуцер 14 прекращается.

Для испытания рукава на воздухонепроницаемость надо постепенно впускать сжатый воздух из магистрали через дроссельное отверстие в бак 2, из которого вода будет вытекать по трубе и заполнять ванну. Когда рукав будет полностью покрыт водой, прекращают подачу воздуха в бак и начинают подачу его в испытываемый рукав. Пропуск воздуха через поверхность резиновой трубки в местах соединений головки и наконечника с трубой, а также через уплотнительные кольца не допускается. Образование в начале испытания на поверхности трубки воздушных пузырьков, которые по истечении 5-10 минут исчезают, не является основанием для браковки рукава.

|

|

|

Назначение и характеристика отделения по ремонту

Тормозного оборудования вагонного депо и режим его работы

Режим работы участка

Под режимом работы участка понимается определенное чередование интервалов времени работы и отдыха.

Для проектируемого участка устанавливается следующий режим работы:

- количество дней непрерывной работы (сменность) - 365 дней;

- продолжительность рабочей смены – 6 час.

На основании выбранного режима работы определим годовые фонды рабочего времени контингента и основного технологического оборудования:

Расчет и выбор потребного количества основного технологического оборудования, подъемно-транспортных устройств и приспособлений

Для обоснованного выбора оборудования необходимо четко определиться с последовательностью выполнения операций при ремонте узла или детали вагона, ремонтируемого на участке (отделении).

|

|

|

Потребное количество основного технологического оборудования, подъемно - транспортных устройств и приспособлений, рассчитанное в соответствии с характерными особенностями разрабатываемого технологического процесса сводится в таблицу 3.2, где указываются все наименования (типы), количество, технико-экономические параметры основного технологического оборудования, подъемно - транспортных устройств и приспособлений.

Для большинства производственных участков депо потребное количество основного (станочного) технологического оборудования определяется исходя из его производительности, трудоемкостей выполняемых на нем операций, объема требуемых работ и действительного фонда времени его работы.

Таблица 3.2 - Технико-экономические параметры основного технологического оборудования отделения

| Наименование оборудования | Количество единиц, ед. | Габаритные размеры, ( l × b × h ) | Мощность, кВт | Стоимость, руб. | q , % | Аг, руб. | ||||

| ед. | сумм. | ед. | сумм. | |||||||

| 1.Станок токарно-винторезный | 1 | 2 ´0.5 | 10кв | 10кв | 1500000 | 1500000 | 13 | 195000 | ||

| 2.Станок вертикально-сверлильный | 1 | 1´1 | 15кв | 15кв | 1300000 | 1300000 | 13 | 169000 | ||

| 3.Станок точильно-шлифовальный | 1 | 0.5´0.5 | 12кв | 12кв | 1500000 | 1500000 | 13 | 195000 | ||

| 4.Приспособление для разборки поршневого узла тормозного цилиндра | 1 | 1.5´0.5 | - | - | 700000 | 700000 | 13 | 91000 | ||

| 5.Приспособление для испытания поршневого узла | 1 | 1.5´1 | - | - | 150000 | 150000 | 13 | 19500 | ||

| 6.Стенд для испытания тормозного цилиндра | 1 | 1´1 | 2кв | 2кв | 1000000 | 1000000 | 13 | 130000 | ||

| 7. Пресс для распресовки и запресовки втулки в головку штока | 1 | 1´1 | - | - | 2500000 | 2500000 | 13 | 325000 | ||

| 8. Тележка транспортная | 1 | 1´0.5 | - | - | 70000 | 70000 | 13 | 9100 | ||

| 9. Моечная машина с насосом KARCHER | 1 | 1´0.7 | 10кв | 10кв | 1800000 | 1800000 | 13 | 234000 | ||

| 10. Стеллажи для хранения приборов, ожидающих ремонта | 2 | 2´0.4 | - | - | 40000 | 40000 | 13 | 5200 | ||

| 11. Стенд для испытания запасных резервуаров | 1 | 1.5´0.6 | 3кв | 3кв | 1250000 | 1250000 | 13 | 162500 | ||

| 12. Стеллажи для отремонтированных запасных резервуаров | 1 | 2´0.8 | - | - | 50000 | 50000 | 13 | 6500 | ||

| Продолжение таблицы 3.2

| ||||||||||

| 13. Стеллаж для хранения инструмента | 3 | 1.5´1.5 | - | - | 10000 | 10000 | 13 | 1300 | ||

| 14. Стол разборки, ремонта, сборки и испытания соединительных рукавов | 1 | 1.8´0.4 | - | - | 15000 | 15000 | 13 | 1950 | ||

| 15. Устройство для раскомплектования и комплектования соединительных рукавов | 1 | 1.8´1.4 | - | - | 60000 | 60000 | 13 | 7800 | ||

| 16. Стенд для гидравлических и пневматических испытаний рукавов с автоматической регистрацией | 1 | 1.8´1.4 | 2.5кв | 2.5кв | 500000 | 500000 | 13 | 65000 | ||

| 17. Стол для ремонта кранов | 1 | 3.5´0.5 | - | - | 20000 | 20000 | 13 | 2600 | ||

| 18. Пневматический стенд для испытания концевых кранов на герметичность | 1 | 2´0.5 | 3кв | 3кв | 1200000 | 1200000 | 13 | 156000 | ||

| 19. Стол для ремонта и испытания двухкамерного резервуара | 1 | 0.7´0.7 | - | - | 50000 | 50000 | 13 | 6500 | ||

| 20. Устройство испытания тормозного оборудования вагонов | 1 | 2´0.4 | - | - | 850000 | 850000 | 13 | 110500 | ||

| 21. Стенд для испытания двухкамерного резервуара | 1 | 0.7´0.7 | 3кв | 3кв | 1100000 | 1100000 | 13 | 143000 | ||

| 22. Типовой пневматический стенд для испытания воздухораспределителей | 1 | 0.8´0.8 | 5кв | 5кв | 1500000 | 1500000 | 13 | 195000 | ||

| Продолжение таблицы 3.2 | ||||||||||

| 23. Устройство контроля авторежимов с автоматической регистрацией | 1 | 0.7´0.7 | - | - | 1200000 | 1200000 | 13 | 156000 | ||

| 24. Пневматический стенд для испытания авторежимов усл.№265А | 2 | 0.9´0.9 | 2кв | 2кв | 1150000 | 1150000 | 13 | 149500 | ||

| 25. Стенд для контроля силовых характеристик пружин | 1 | 0.5´0.5 | 6кв | 6кв | 1400000 | 1400000 | 13 | 182000 | ||

| Итого : | -- | -- | -- | 73.5кв | -- | 20915000 | -- | 2718950 | ||

Дата добавления: 2020-12-12; просмотров: 194; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!