I.Методика геометрического расчета зубчатых

Цилиндрических передач

Исходные данные : передаточное число и , межосевое расстояние а и относительная ширина колеса (коэффициент ширины венца колеса) ψ.

1. Выбираем модуль т по рекомендациям :

т =(0,01 . . .0,02)а,

принимая стандартные значения (мм) из ряда : 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20.

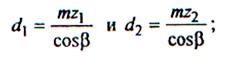

2. Определяем число зубьев шестерни z 1 из формулы :

где β – угол наклона линии зуба.

- для прямозубых передач β = 0º и cos β = 1,

- для косозубых передач β = 8. . .15º,

- для шевронных передач β = 25. . .40º.

Полученное значение z 1 округляем до ближайшего целого числа, но не менее 17.

3. Из формулы u = z 2 / z 1 определяем число зубьев колеса z 2 , округляя полученное значение до ближайшего целого числа. Уточняем значение передаточного числа u .

4. Определяем основные параметры зацепления :

а) шаг р =π т;

б) высоту головки зуба h a = т;

высоту ножки зуба h ƒ = 1,25 т.

2. Определяем основные геометрические размеры колес:

а) делительные диаметры:

б) диаметры вершин зубьев:

d а1 = d 1+ 2 h a и d а2 = d 2 + 2 h a ;

в) диаметры впадин:

d ƒ 1 = d 1 - 2 h ƒ и d ƒ 2 = d 2 - 2 h ƒ ;

г) уточняем межосевое расстояние а =( d 1 + d 2 ) / 2;

д) из формулы ψ = b /а находим ширину зубчатого венца b .

В пунктах 4 и 5 вычисления следует вести с точностью до второго знака после запятой, за исключением размера b , который округляют до ближайшего целого числа.

II. Методика геометрического расчета червячных передач

Исходные данные : передаточное число и , межосевое расстояние а.

1. Число витков (заходов) червяка z 1 определяем в зависимости от и по рекомендации :

| и | 8. . .16 | 16. . .32 | 32. . .80 |

| z 1 | 4 | 2 | 1 |

2. Из формулы u = z2 / z 1 определяем число зубьев червячного колеса z2 , округляя полученное значение до ближайшего целого числа. Уточняем значение передаточного числа и .

3. выбираем коэффициент диаметра червяка q по рекомендации :

q = 0,25 z2 , принимая ближайшее целое число из ряда 8. . .20.

4. Определяем модуль т из формулы:

а = d1+d2 = т(q+ z 2)

2 2

принимаем для модуля стандартные значения (мм) из ряда : 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20.

5. Определяем основные геометрические параметры зацепления:

а) осевой шаг червяка и окружной шаг колес

р =π т;

б) делительный диаметр d1 = т q ;

в) диаметр вершин витков d а1 = d1+ 2 h a ;

г) высота головки витка червяка и зуба колеса h a = т;

д) высота ножки витка червяка и зуба колеса hƒ= 1,25 т;

6. Определяем основные геометрические размеры червяка :

а) диаметр впадин dƒ1 = d1 - 2 h ƒ ;

б) угол подъема линии витка tgγ = z 1 / q ;

в) длина нарезанной части червяка b1 = т(11+0,06 z2).

7. Определяем основные геометрические размеры червяка и колеса:

а) числительный диаметр d2 = т z2 ;

б) диаметр вершин зубьев d а2 = d2+ 2 h a ;

в) диаметр впадин dƒ2 = d2 - 2 h ƒ ;

г) наружный диаметр колеса 6 т

d а е2 = d а2 + z 1+2 ;

д) ширина зубчатого венца колеса b2 = 0,75 d а1.

8. Уточняем межосевое расстояние : а = ( d 1 + d 2 )/2.В пунктах 5,6,7 и 8 вычисления следует вести с точностью до второго знака после запятой, за исключением размеров b1 , b2 и d а е2 , которые округляют до ближайшего целого числа.

Пример расчета двухступенчатой передачи

Привод (рис1) состоит из электродвигателя мощностью Р дв = 4 кВт с угловой скоростью ω дв = 120 рад/с; z 2 = 30; z 3 = 120; угловая скорость выходного вала ω вых = 1 рад/с; межосевое расстояние редуктора а = 120 мм.

Требуется определить :

1) передаточное отношение привода и передаточное число редуктора;

2) КПД привода;

3) мощности, угловые скорости и вращательные моменты на валах привода;

4) для редуктора выполнить геометрический расчет редуктора.

Решение

1. Передача – двухступенчатая, понижающая. Первая ступень – червячный редуктор, вторая – открытая цепная передача

Передаточное отношение привода

2. и общ = ωдв / ωвых = 120/1 = 120.

рис.1

Передаточное число цепной передачи

и 2-3 = z 3 /z 2 = 120/30 = 4.

Передаточное число редуктора

и общ = и1- 2 * и 2-3 = 120, отсюда определяем

и1- 2 = и общ / и 2-3 = 120/4 = 30.

По полученному и редуктора определяем число витков (заходов) червяка

z 1 = 2.

2. Определяем по табл. 1 КПД привода:

3. Определяем мощности на валах привода:

4.Определяем моменты на валах привода:

5.Выполняем геометрический расчет червячного редуктора

( а =120 мм; z 1 = 2; и1- 2 = 30).

4.1. Из формулы и1- 2 = z 2/ z 1 определяем число зубьев на червячном колесе z 2= z 1* и1- 2 = 2·30 = 60.

4.2. Выбираем коэффициент диаметра червяка о рекомендации :

q = 0,25 z2 = о,25 · 60 =15 (принимать целое число из ряда 8. . .20).

4.3. Определяем модуль т из формулы

а = d1+d2 = т(q+ z 2) , отсюда

2 2

т = 2 а = 2·120 = 3,2мм.

q + z2 15+60

принимаем для модуля стандартное значение т = 3,15 мм.

4.4. Определяем основные геометрические параметры зацепления:

а) осевой шаг червяка и окружной шаг колеса

р =π т = 3,14*3,15 = 9,89 мм;

б) высота головки витка червяка и зуба червяка

h a 1 = h a 2 =т = 3,15 мм.

в) высота ножки витка червяка и зуба колеса

h ƒ1= h ƒ2 =1,2 т = 1,2*3,15 = 3,78мм.

6. Определяем геометрические размеры червяка:

а) делительный диаметр

d1 = т q = 3,15*15= 47,25мм;

б) диаметр вершин витков d а1 = d1+ 2 h a = 47,25 + 2*3,15 = 53,55 мм;

в) диаметр впадин dƒ1 = d1 - 2 h ƒ = 47,25 – 2* 3,78 = 39,69 мм;

г) угол подъема линии витка tgγ = z 1 / q = 2/15 = 0,133; γ = 7º35′40′′;

д) длина нарезанной части червяка

b1 = т(11+0,06 z2) = 3,15 (11+0,06*60) = 46,18 мм.

7.. Определяем основные геометрические размеры червячного колеса :

а) d2 = т z2 = 3,15*60 = 210 мм;

б) диаметр вершин зубьев d а2 = d2+ 2 h a = 210 + 2*3,15 = 216,3мм;

в) диаметр впадин dƒ2 = d2 - 2 h ƒ = 210 – 2*3,78 = 201,44мм;

г) наружный диаметр колеса

6 т

d а е2 = d а2 + z 1+2 =

6 ·3,15

= 216,3 + 2+2 = 221 мм,

принимаем d а е2 = 220 мм.

д) ширина зубчатого венца колеса b2 = 0,75 d а1 = 0,75* 50,4 = 37,8 мм ,

принимаем b2 = 38 мм.

8. Уточняем межосевое расстояние:

а = d1+d2 = 47,25+210 = 128,63 мм.

2 2

Задание

Рассчитать двухступенчатую передачу.

Привод состоит из электродвигателя мощностью Р дв ; угловая скорость вала ω дв ; двухступенчатой передачи, включающей редуктор и открытую передачу, характеристики звеньев которой заданы ( a , z ). Угловая скорость выходного вала ω вых . Межосевое расстояние редуктора а и коэффициент относительной ширины колеса ψ заданы.

Требуется определить:

1) передаточное отношение привода и передаточное число редуктора;

2) общий коэффициент полезного действия (КПД) всего привода;

3) мощности. Угловые скорости и вращающие моменты на каждом валу привода;

4) для редуктора выполнить геометрический расчет по заданному межосевому расстоянию а.

данные для расчета взять в таблице 2.

Т а б л и ц а 2 – Данные для расчета двухступенчатой передачи

| Вариант | Р дв(кВт); | ω дв(рад/с) | ω вых.(рад/с) | Z 2 | Z 3 | а,мм | |

| 1 | 3 | 150 | 1 | 20 | 80 | 100 | |

| 2 | 5 | 140 | 3 | 13 | 60 | 120 | |

| 3 | 4 | 130 | 2 | 25 | 100 | 150 | |

| 4 | 2,2 | 148 | 2 | 20 | 60 | 125 | |

| 5 | 4.5 | 144 | 4 | 18 | 36 | 110 | |

| 6 | 20 | 150 | 2 | 30 | 60 | 90 | |

| 7 | 5.5 | 140 | 2 | 20 | 100 | 100 | |

| 8 | 6 | 145 | 5 | 40 | 120 | 80 | |

| 9 | 10 | 160 | 4 | 30 | 90 | 90 | |

| 10 | 3.5 | 100 | 8 | 15 | 90 | 160 | |

| 11 | 4.8 | 125 | 6 | 20 | 100 | 115 | |

| 12 | 6 | 140 | 2 | 20 | 140 | 150 | |

| 13 | 4,2 | 150 | 1 | 15 | 60 | 100 | |

| 14 | 5,6 | 125 | 3 | 25 | 100 | 140 | |

| 15 | 6,4 | 160 | 4 | 13 | 60 | 125 | |

| 16 | 8,2 | 144 | 2 | 25 | 100 | 110 | |

| 17 | 4,6 | 150 | 5 | 20 | 60 | 90 | |

| 18 | 7 | 132 | 1 | 18 | 36 | 100 | |

| 19 | 3.8 | 140 | 5 | 30 | 60 | 80 | |

| 20 | 4,6 | 100 | 6 | 20 | 100 | 90 | |

| 21 | 5,4 | 124 | 2 | 40 | 120 | 160 | |

| 22 | 9.5 | 160 | 7 | 30 | 90 | 115 | |

| 23 | 12 | 128 | 3 | 15 | 90 | 125 | |

| 24 | 14 | 134 | 2 | 20 | 100 | 110 | |

| 25 | 7,2 | 150 | 4 | 20 | 140 | 90 | |

| 26 | 8,5 | 146 | 1 | 20 | 60 | 100 | |

| 27 | 3,6 | 100 | 6 | 18 | 36 | 80 | |

| 28 | 14 | 145 | 3 | 30 | 60 | 90 | |

| 29 | 6 | 128 | 2 | 20 | 100 | 130 | |

| 30 | 5,4 | 160 | 2 | 40 | 200 | 150 |

Контрольные вопросы:

| Цилиндрическая зубчатая передача с прямыми зубьями имеет : z1 = 20; z2 = 100. Определить : передаточное отношение ί ;

| А. 0,2 |

| Б. 5 | |

| В. 2 | |

| Г. 0,5 |

Практическое занятие № 09

Тема : Расчет передачи «винт-гайка»

Цель: Научиться рассчитывать винтовые передачи

Входной контроль

1. Привести пример конструкции грузового винтового механизма (на примере автомобильного транспорта)

2. Что позволяет уменьшению трения между головкой винта и чашкой?

3. Что препятствует полному вывинчиванию винта из гайки?

Теоретический материал

Грузовой винтовой механизм

Передача винт—гайка предназначена для преобразования вращательного движения одного из элементов пары в поступательное перемещение другого. При этом как винт, так и гайка могут иметь либо одно из названных движений, либо оба движения вместе.

Самотормозящие винтовые пары применяются довольно часто, так как они гарантируют отсутствие движения под действием осевой силы. Например, в самотормозящих грузовых винтах (домкраты) поднятый груз не будет самопроизвольно опускаться.

Примером конструкции грузового винтового механизма может служить домкрат (рис. 169, а). Гайка запрессована в чугунный корпус. Винт вращается и перемещается поступательно. Вращение винта обеспечивается силой одного или двух рабочих. Рукоятка, к которой прикладывается сила, проходит через отверстие в головке винта. На головке укреплена чашка, упирающаяся в груз.

Для уменьшения трения между головкой винта и чашкой по кольцевой опорной поверхности уменьшают радиус опорной поверхности чашки или заменяют трение скольжения трением качения, вводя упорный шарикоподшипник (рис. 1, б). На конце винта укреплена шайба, препятствующая полному вывинчиванию винта из гайки.

Винтовые механизмы в процессе проектирования рассчитывают на прочность винта и гайки, на износ рабочих поверхностей резьбы и на продольную устойчивость винта (при сжатии).

Внутренний диаметр винта домкрата определяется из условия прочности

Винтовые передачи чаще всего выходят из строя вследствие износа скользящих друг по другу поверхностей витков резьбы.

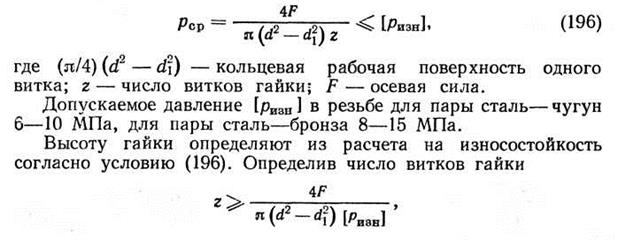

Износостойкость винтовой передачи зависит от среднего давления на поверхностях витков, поэтому оно не должно превышать допускаемого

находят высоту гайки Н = р z ,

рис.170

рис.170

где р — шаг резьбы.

Иногда этот расчет называют также расчетом на невыдавливание смазки.

По исследованиям Н. Е. Жуковского о распределении нагрузки на витки гайки число витков гайки не должно превышать 10, т. е. z < 10.

Кроме того, гайку рассчитывают на растяжение по кольцевому сечению (рис. 170)

Помимо растяжения происходит кручение тела гайки, его приближенно учитывают, вводя коэффициент р.

Пример. Рассчитать винтовой механизм домкрата (рис. 169, а) грузоподъемностью F = 100 кН с высотой подъема l0 = 0,5 м.

Решение 1. Предварительно определим внутренний диаметр винта из условия прочности на сжатие (с учетом кручения).

Для стали Ст5 [σсж] = 80 МПа

Задание

Задача. Рассчитать винтовой механизм домкрата (рис. 169, а) грузоподъемностью F, кН с высотой подъема l0 , м.

| вариант | F, кН | l0 , м | вариант | F, кН | l0 , м | вариант | F, кН | l0 , м |

| 1 | 50 | 0.3 | 11 | 105 | 0,6 | 21 | 65 | 0,8 |

| 2 | 55 | 0.3 | 12 | 110 | 0,6 | 22 | 70 | 0,8 |

| 3 | 60 | 0.3 | 13 | 90 | 0,6 | 23 | 75 | 0,8 |

| 4 | 65 | 0.3 | 14 | 50 | 0,6 | 24 | 80 | 0,8 |

| 5 | 70 | 0.3 | 15 | 55 | 0,6 | 25 | 85 | 0,8 |

| 6 | 75 | 0,4 | 16 | 60 | 0,6 | 26 | 90 | 0,9 |

| 7 | 80 | 0,4 | 17 | 65 | 0,6 | 27 | 50 | 0,9 |

| 8 | 85 | 0,4 | 18 | 110 | 0,7 | 28 | 55 | 0,9 |

| 9 | 90 | 0,4 | 19 | 80 | 0,7 | 29 | 60 | 0,9 |

| 10 | 95 | 0,4 | 20 | 110 | 0,7 | 30 | 65 | 0,9 |

Выходной контроль

Контрольные вопросы

1. Для какого движения предназначена передача винт-гайка?

2. Вследствие какого износа винтовые передачи выходят из строя?

3. Достоинство в применении винтовой пары?

приложение

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Практическое занятие № 10

Тема : Расчет клиноременной передачи

Цель: Научиться выполнять расчет клиноременной передачи

Входной контроль

1. Перечислить основные виды ремней и дать их краткую характеристику.

2. Каковы основные критерии работоспособности и расчет ременных передач?

3. Что такое упругое скольжение ремня?

4. Виды ременных передач.

Теоретический материал

Передачу вращательного движения с одного вала на другой при значительных расстояниях между ними можно осуществить гибкой связью, используя силу трения между поверхностью шкива и гибким телом. Гибкой связью служат ремни.

В зависимости от формы поперечного сечения ремня различают следующие виды ременных передач:

- плоскоременные- с прямоугольным профилем поперечного сечения ремня;

- клиноременные- с трапециевидным профилем поперечного сечения ремня;

- круглоременные- с круглым профилем поперечного сечения ремня .

Клиноременная передача

Клиновой ремень в поперечном сечении представляет собой трапецию (рис. 1).

Рис.1

Рис.1

Нагрузку воспринимает корд из химических волокон, изготовленный из нескольких слоев кордоткани 2 или шнура 3, завулканизированных в специальную резину 4, обернутую слоями прорезиненной ткани 1.

Рис.2

Рис.2

Передача клиновыми ремнями (рис. 2) имеет следующие преимущества по сравнению с плоскоременными передачами:

- возможность осуществления более высоких передаточных отношений (до 7 и даже до 10);

- возможность применения при малых межцентровых расстояниях а, если в случае плоскоременной передачи

, то в клиноременной передаче

, то в клиноременной передаче

- надежность работы при любом расположении передачи и даже при вертикально расположенных валах;

- возможность одной передачей осуществлять вращение нескольких ведомых валов без применения натяжных роликов.

- возможность создания передачи с бесступенчатым регулированием угловой скорости ведомого вала;

- большая плавность работы за счет отсутствия скреплений ремней;

- компактность передачи, позволяющая более просто осуществить ее ограждение;

- сохранение работоспособности при обрыве одного из ремней.

Ряд достоинств клиноременной передачи обусловлен возникновением на клинчатых поверхностях ремня (шкива) сил трения, больших, чем в плоскоременной передаче при том же натяжении. В настоящее время клиноременная передача имеет наиболее широкое распространение после зубчатых передач.

Размеры клиновых ремней принимают по ГОСТ 1284—68 семи сечений (О, А, Б, В, Г, Д, Е) в виде бесконечных колец. Угол профиля φ (рис. 1) равен 40°.

Каждый ремень клиноременной передачи представляет собой бесконечную ленту. Для более удобного надевания и снятия ремня, а также для регулирования его натяжения (по мере вытяжки) один шкив устанавливают так, чтобы он имел возможность перемещаться перпендикулярно к оси вала.

Правильно установленный ремень должен плотно прилегать к боковым граням желоба шкива, не выдаваясь за пределы обода и не касаясь дна желоба (рис. 3).

Рис.3

Рис.3

Клиноременная передача применяется при мощности привода до 200 кВт и окружных скоростях до 25—30 м/с.

Расчет передачи сводится к выбору ремня стандартных профиля и длины и определению числа z ремней, необходимых для передачи заданной мощности Р.

Для выполнения расчета должны быть известны: а — желательное межцентровое расстояние; Р — передаваемая мощность; ω1 — угловая скорость ведущего шкива; ω2 — угловая скорость ведомого шкива.

Расчет клиноременной передачи рекомендуется вести в такой последовательности:

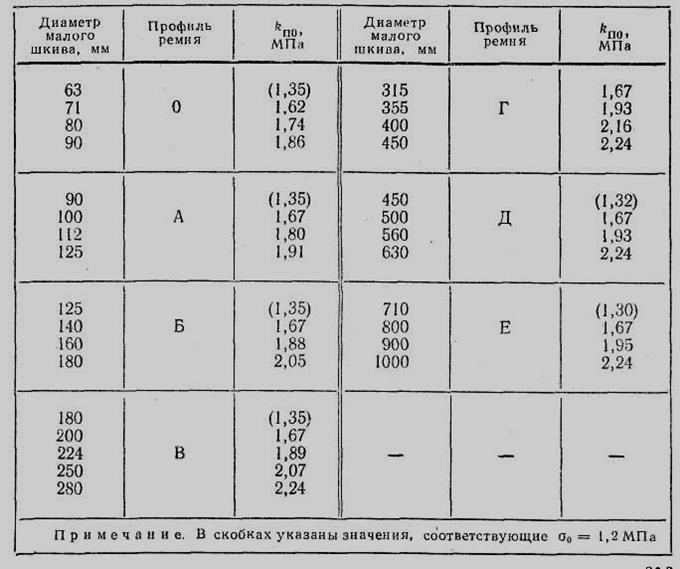

1. Выбрать по заданной мощности подходящий профиль ремня (табл.1).

Табл.1

2. Определить передаточное отношение

3. Выбрать расчетный диаметр меньшего шкива. Для увеличения срока службы ремня необходимо выбирать большие диаметры шкивов, учитывая конструктивные особенности передачи и рекомендуемые пределы скорости ремня 15 — 25 м/с. Значения скорости ниже 5 и более 30 м/с, а также диаметры шкивов меньше минимальных значений принимать не следует, т. е. должно быть

4. Определить диаметр большего (ведомого) шкива по формуле

где ε — коэффициент, учитывающий скольжение ремня, ε = 0,01 ÷0,03.

Расчетный диаметр D2 следует округлить до стандартных значений по ГОСТ 1284—68.

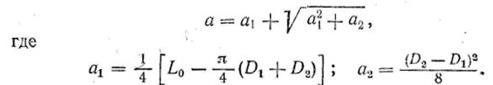

5. Определить расчетную длину ремня по формуле

о вычисленной таким образом длине L выбирают по ГОСТ 1284 — 68 стандартную длину ремня L0 и уточняют

межцентровое расстояние

6. Определить окружное усилие F = P/v

7. Определить число ремней

где  — допускаемое полезное напряжение, МПа;

— допускаемое полезное напряжение, МПа;

— площадь поперечного сечения ремня выбранного профиля.

— площадь поперечного сечения ремня выбранного профиля.

Допускаемое полезное напряжение выбирается на основании опытов по определению тяговой способности клиноременной передачи и связано с допускаемым приведенным полезным напряжением  , выбираемым по табл. 2,

, выбираемым по табл. 2,

следующим соотношением:

Число ремней z не должно превышать 8 — 12; в противном случае следует перейти на большее сечение ремня.

Ограничение числа ремней объясняется тем, что при большом их числе трудно рассчитывать на равномерность распределения нагрузки между ними вследствие колебаний фактических длин ремней и отклонений в размерах отдельных канавок шкивов.

Таблица 2. Значение приведенного полезного напряжения при  = 1,5 Н/мм2

= 1,5 Н/мм2

Пример. Рассчитать клиноременную передачу от электродвигателя к лесопильной раме.

Дата добавления: 2020-04-08; просмотров: 453; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!