Однослойная выемка с закладкой

Принципы построения классификаций систем разработки.

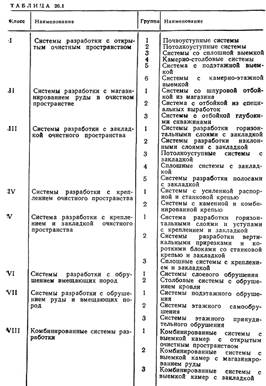

Попытки классифицировать системы разработки по условиям их применения оказались бесперспективными: при разделении рудных месторождений даже на большое число типов (20-30) по каждому из них может применяться целый ряд систем разработки, из которых большинство повторится для нескольких типов месторождений. Поэтому системы разработки классифицируются по собственным их свойствам.

Попытки создать единую классификацию систем разработки месторождений всех твердых П.И., включая уголь, дополнительно усложняли вопрос, причем без особой надобности

1-ая классификация по Н.И Трушкову в 30х годах 20 века

А) с естественным поддержанием выраб. пространства

Б) с искусственным поддержанием

В) с обрушением

2-ая Агошков смотри таблицу на 2 вопросе 1945 г.

3-ая по Именитову смотри таблицу на 3 вопросе 1984 г.

2. Классификация систем разработки рудных месторождений по М.И. Агошкову.

3. Классификация систем разработки рудных месторождений по В.Р. Именитову.

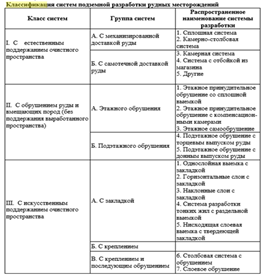

По Именитову разделены на 3 класса по принципу поддержания очистного пространства

I класс.(с естественным поддержанием) Очистная выемка состоит в отбойке и доставке руды, а при необходимости и вторичном дроблении; породы вокруг очистного пространства не обрушаются. В случае оставления временных целиков система разработки все равно классифицируется по выемке камер, хотя показатели отработки блока в целом в значительной степени зависят от выемки временных целиков, осуществляемой возможно с применением других способов поддержания очистного пространства.

|

|

|

II класс.(с обрушением) Очистная выемка включает те же процессы, но очистное пространство после обрушения не поддерживается.

III класс.(с искусственным поддержанием) К отбойке и доставке руды добавляется закладка или крепление, либо то и другое. Крепь либо оставляют навсегда на месте установки, либо передвигают, извлекают или разрушают по мере продвижения забоя, вызывая этим обрушение вмещающих пород.

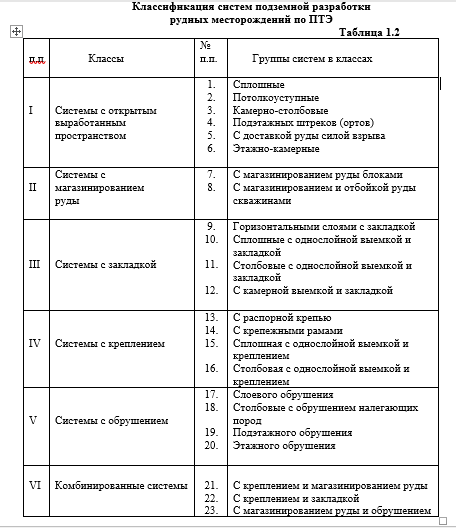

4. Классификация систем разработки руд цветных, редких и благородных металлов согласно правилам технической эксплуатации.

5. Показатели эффективности системы разработки рудных месторождений.

Основные технико-экономические показатели систем:

1) производительность труда забойного рабочего по системе с учетом подготовительно-нарезных работ, т/смену (м3/смену);

2) производительность блока, т/мес (т/сут);

3) потери руды, %;

4) разубоживание руды, %;

5) расход подготовительно-нарезных выработок, м/1000 т (м3/1000 т) подготовленного запаса.

6. Основные определения и требования, предъявляемые к подготовки.

|

|

|

• тип главных вскрывающих выработок (ствол или штольня, вертикальный или наклонный

ствол, способ подъема полезного ископаемого, число рудоподъемных стволов);

• число и функции вспомогательных вскрывающих выработок;

• принципы проветривания рудника — воздухоподающие и воздухоотводящие

(вентиляционные) стволы, нагнетательная, всасывающая или приточно-вытяжная

вентиляция;

• расположение стволов или штолен по отношению к рудному телу (вкрест простирания —

в лежачем боку, висячем боку или по рудному телу и по простиранию — в центре или на

флангах и т.п.);

• одноступенчатое или многоступенчатое вскрытие;

• глубину первой очереди вскрытия;

• шаг вскрытия;

• расположение основных и промежуточных горизонтов;

• дополнительные вопросы, возникающие в связи с особенностью рассматриваемых

условий.

7. Способы подготовки основного горизонта.

а — штрековая рудная подготовка с тупиковой схемой транспорта;

б — штрековая комбинированная подготовка с кольцевой откаткой;

в — ортовая подготовка с тупиковой схемой транспорта;

г — ортовая подготовка с кольцевой откаткой;

/ — рудный штрек;

2 — разминовка;

3 — пункты погрузки в откаточные вагонетки;

|

|

|

4 — квершлаги, ведущие к вентиляционному стволу;

5 — квершлаг, ведущий к рудовыдачному стволу;

б — полевой штрек;

7 — орт

Классификация способов и схем подготовки

I. Традиционная технология разработки

А. Крутопадающие и наклонные месторождения

1. Подготовка этажными штреками и ортами:

а) по тупиковой схеме;

б) по кольцевой схеме.

2. Подготовка этажными ортами и штреками

а) по тупиковой схеме;

б) по кольцевой схеме.

3. Безортовая подготовка.

4. Подготовка с заглубленным расположением откаточного горизонта (ниже этажа).

Б. Пологие и горизонтальные месторождения

1. Панельная подготовка — главными и панельными штреками.

2. Беспанельная подготовка — главными откаточными и выемочными штреками.

II. Разработка месторождений в сложных гидрогеологических условиях

1. Подготовка одним горизонтом

2. Подготовка двумя горизонтами:

3. Подготовка тремя горизонтами:

верхний дренажный горизонт с дренажными выработками и сквозными

фильтрами;

рабочий горизонт с веером водопонижающих скважин в верхнюю часть

месторождения;

нижний дренажный (2-й рабочий) горизонт с дренажными выработками

(подготовительными).

III. Разработка месторождений методом выщелачивания

|

|

|

1. Подготовка вертикальными и наклонными нагнетательными и разгрузочными

скважинами, заложенными с поверхности:

а) по линейной схеме;

б) по кольцевой (ячеистой) схеме.

2. Подготовка горными выработками с предварительным рыхлением рудных блоков

взрывами и орошение отбитой руды из подземных выработок.

3. Подготовка горными выработками без предварительного рыхления рудных блоков с

нагнетанием выщелачиваемых растворов в трещиноватый массив под давлением.

4. Комбинированная подготовка дренажными горными выработками и

нагнетательными скважинами, заложенными с поверхности.

8. Расположение восстающих выработок и их назначение.

ВОССТАЮЩИЙ— вертикальная или крутонаклонная выработка, не имеющая непосредственного выхода на земную поверхность и служащая для перепуска полезных ископаемых или породы, доставки закладочных и других материалов с одного горизонта на другой, передвижения людей, вентиляции, прокладки трубопроводов и электрокабелей, а также для разведочных целей. На рудных шахтах восстающая горная выработка называется восстающей, на угольных — гезенк.

Располагается на границах блока между междублочными целиками

9. Общий порядок подготовки горизонтов и блоков.

Подготовка горизонтов заключается в разделении рудничного поля на участки в пределах которого затем проводят подготовительно-нарезные выработки и ведут очистную выемку.

Подготовки блоков состоит в проведении восстающих на границах блоков и проведению зависимо от системы разработки - буровых штреков, и выпускных дучек.

10. Классификация систем разработки с открытым очистным пространством.

Короче я не понял вопроса ☹ похож на 4 вопрос (1 класс)

11. Потолкоуступные системы разработки (характеристика, технология, технико-экономическая

оценка).

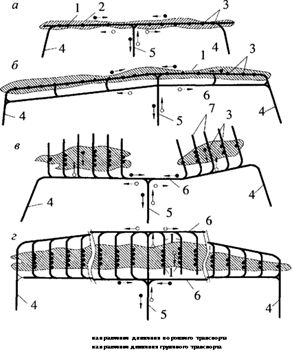

Потолкоуступные системы с открытым очистным пространством применяют при разработке крутопадающих жильных и пластовых месторождений мощностью 0,6—3 м.

Так как эти системы рассчитаны в основном на доставку руды под действием силы тяжести, их применяют при крутом падении.

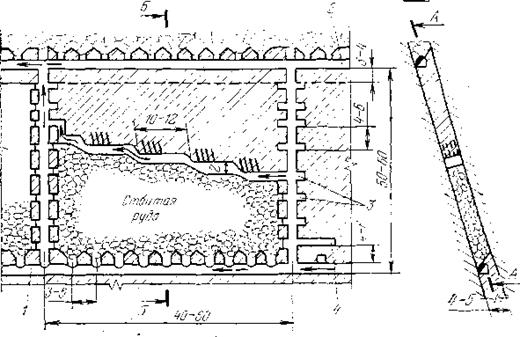

Если отбойка ведется горизонтальными шпурами (рис. 6.1, а), то уступы делают короткими (длиной 2—4 м); при отбойке восходящими шпурами наиболее удобны уступы длиной 10—12 м (рис. 6.1, б). Длинные уступы более распространены — они обеспечивают широкий фронт работ для высокопроизводительного бурения телескопными перфораторами. Высота уступов 1,8—2,2 м.

На рис. 6.1, в показан вариант потолкоуступной системы с отбойкой восходящими шпурами.

Подготовительные работы заключаются в проведении откаточного штрека 1 и проходке восстающих. В рассматриваемом варианте восстающий 2 проходят в центре блока, а на флангах по мере выемки руды сооружают материально-ходовые восстающие 3.

Высота этажа от 30 до 60 м и принимается в зависимости от крепости вмещающих пород, мощности жилы и угла падения. Устойчивые бока, небольшая мощность и крутое падение позволяют принимать наибольшую высоту этажа. С увеличением высоты этажа усложняются условия доставки крепи, передвижения рабочих, проходки восстающих и поддержания выработанного пространства.

Над откаточными штреками оставляют надштрековые целики высотой 2—2,5 м или устанавливают распорную крепь

В надштрековых целиках через 3—6 м проходят рудоспуски, верхняя часть которых расширяется в воронки 4.

Длину блока принимают в пределах 30—80 м. Восстающий крепят распорками, разделяя его на два отделения: ходовое, оборудованное лестницами, и материальное — для доставки крепи.

Очистные работы ведут одновременно в нескольких блоках, расположенных рядом. Начинают их с проведения подсечного штрека на высоту 1,8—2 м над целиком.

Глубина восходящих шпуров обычно равна высоте уступа. Бурят их с временных полков 6, укладываемых на распорную крепь 7. Распорная крепь служит опорой для настила и предохраняет вмещающие породы от местных вывалов. Расстояние между распорками равно высоте уступа, между распорками в ряду—1,6—1,8 м. В случае необходимости в местах нарушения боковых пород устанавливают дополнительные распорки. Перед взрывом настил с распорок убирают и руда под действием силы тяжести перемещается между распорками до выпускного люка. Для проветривания очистных забоев свежий воздух подается через фланговые восстающие. Отработанный воздух через центральный восстающий поступает на вентиляционный штрек 8 и затем к вентиляционному стволу.

Во время отбойки руды распорная крепь ломается или выбивается. На ее восстановление затрачивается дополнительный труд в сложных и опасных условиях. Поэтому иногда руду доставляют по рудоспускам, сооружаемым путем обшивки досками соседних вертикальных рядов распорной крепи.

Для сохранения верхнего вентиляционного штрека оставляют подштрековый целик 9 толщиной 2,5—3 м, отрабатываемый позднее.

Оценка системы.Непрерывное обновление кровли и возможность ее своевременной оборки снижают опасность от обрушения руды. Обнаженные бока очистного пространства находятся ниже рабочего места, и поэтому отдельные обрушения крупных кусков породы безопасны. Однако возможность падения рабочих в очистное пространство с пастила, особенно после нарушения его взрывами, создает опасность работ и снижает производительность труда забойных рабочих. Небезопасна и работа крепильщиков при восстановлении нарушенной взрывами распорной крепи.

По данным практики, производительность труда забойного рабочего составляет в среднем 1—2 м3/смену, расход крепежного леса 0,06—0,12 м3 на 1 м3 очистного пространства.

Небольшие потери руды, возможность выемки ответвлений жилы, а также гибкость системы, позволяющая при необходимости изменять технологию и конструктивные элементы, являются достоинствами системы разработки. Вместе с тем отмеченные выше недостатки приводят к замене ее системой с магазинированием руды.

Потолкоуступную систему с простой распорной крепью целесообразно применять главным образом в тонких жилах, чтобы снизить объем подработки пустых пород по сравнению с отбойкой из магазина, либо когда магазинирование руды неприемлемо.

12. Системы со сплошной выемкой для рудных тел небольшой мощности.

|

Систему применяют в основном в пологих и наклонных залежах малой и средней мощности, в отдельных случаях мощностью до 20—25 м и более (устойчивые руды и вмещающие породы) и при не очень ценной руде в связи со значительными потерями ее в целиках.

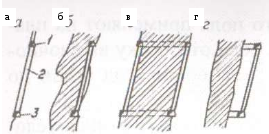

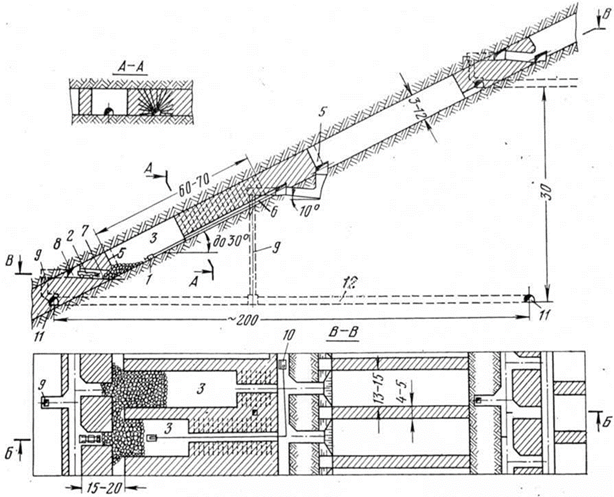

Системы со сплошной выемкой для рудных тел небольшоймощности. Варианты систем различают по направлению очистной выемки в блоке: по простиранию (рис. 2.1, а), по восстанию (рис. 2.1, б) и по падению (рис. 2.1, в).

Во всех случаях отбойка руды осуществляется шпуровыми зарядами, а доставка —скреперованием. При очень пологом падении и соответствующей мощности пласта возможно применение погрузочно-транспортных машин.

Поддержание выработанного пространства осуществляется стойками, кустовой крепью, рудными междублоковыми и междупанельными целиками.

Хорошие экономические показатели обеспечиваются при варианте сплошной системы с выемкой по падению. В этом случае упрощается транспортирование руды, так как она после взрыва не разбрасывается, а сосредоточивается в основном вдоль линии очистного забоя

Рис. 2.1. – Варианты сплошной системы разработки: 1 – откаточный штрек; 2 – ниша для скреперной лебедки; 3 – блоковый восстающий; 4 – доставочный (скреперный) восстающий; 5 – вентиляционный восстающий; 6 – междублоковый целик; 7 – панельный целик; 8 – отрезная щель; 9 – скреперная лебедка; 10 – отдельные стойки.

Для подготовки из откаточного штрека через каждые 80—120 м проходят блоковые восстающие длиной 60—70 м и сечением 6 м (см. рис. 2.1, в). По центру блока проходится доставочный восстающий. Очистная выемка начинается с проведения отрезной щели шириной 2,5—3 м параллельно вентиляционному штреку. В последующем для облегчения транспортирования линии забоя придают уклон в сторону доставочного восстающего.

|

Руду транспортируют вдоль забоя до восстающего. Скреперная лебедка может устанавливаться как в выработанном пространстве (см. рис. 2.1, б), так и в восстающем (см. рис. 2.1, в).

13. Сплошные системы разработки в мощных полого падающих рудных телах.

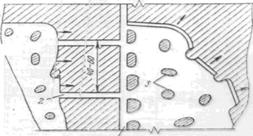

Рис.2.2. Система со сплошной выемкой в мощных рудных телах (план панели)

Сплошные системы разработки в мощных пологопадающих рудных телах. Панели, на которые нарезают шахтное поле, отрабатывают без деления на блоки. Забой располагают по всей ширине панели. Выемку руды ведут на полную мощность залежи или двумя-тремя слоями по высоте, начиная с верхнего. Кровля поддерживается постоянными целиками — сплошными по границам панелей (панельными) и столбообразными внутри панелей (опорными). Опорные целики (обычно круглой формы) располагают регулярно (по геометрической сетке) или нерегулярно — в зависимости от устойчивости кровли, ценности (руды и мощности залежи (рис. 2.2).

При добыче ценной руды целики могут быть заменены искусственными опорами.

Доставляют руду механизированным способом по почве залежи. При наличии в кровле залежи прослоев неустойчивых пород ее обычно крепят штангами.

Схема подготовки. В пологих залежах от ствола проходят главные штреки, а шахтное поле нарезают панельными штреками на панели.

В больших шахтных полях главные штреки, предназначенные для электровозной откатки, могут быть размещены в подстилающих породах, а над ними нарезают панельные штреки в рудном теле у его почвы. Широко применяют концентрационные горизонты, на которые перепускают руду по капитальным рудоспускам из нескольких рудных тел, расположенных на разных уровнях. Радиус доставки руды самоходным оборудованием до капитальных рудоспусков достигает 600—1000 м.

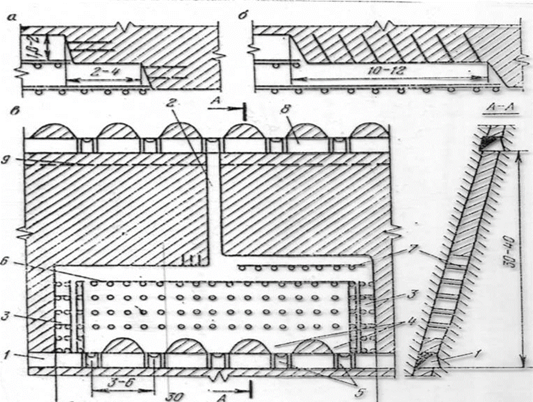

14. Камерно-столбовые системы.

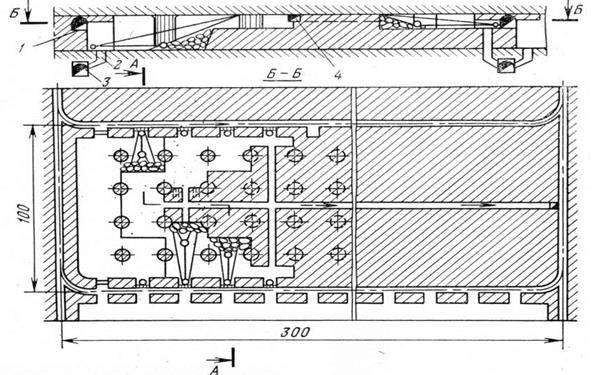

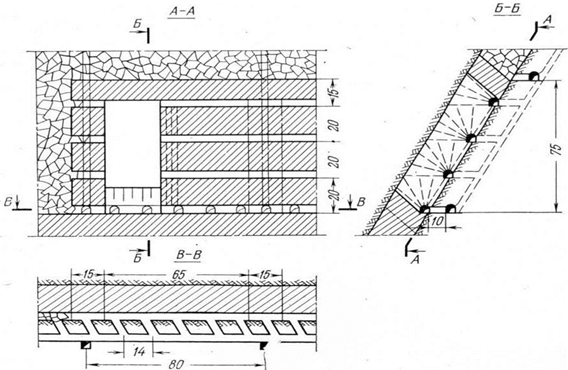

Рис.3.1. Камерно-столбовая система – вариант со шпуровой отбойкой, скреперной доставкой руды и полевой подготовкой (Джезказганские рудники): 1 — панельный штрек; 2 — рудоспуск; 3 — откаточный штрек; 4 — вентиляционный штрек. В разрезе А-А масштаб условно увеличен.

Ширина панели и размеры целиков выбираются как и для сплошной системы.

Ширина камер 8—20 м. При подготовке рудный панельный штрек сбивают с каждой камерой.

На Джезказганских рудниках при отработке пологих малой и средней мощности залежей крепких руд для доставки руды применяют скреперные установки мощностью 50—100 кВт. При мощности залежи до 5 м камеру вынимают одним слоем, при большей мощности — слоями высотой 4—5 м, начиная с верхнего.

На ряде рудников бурят веера скважин из штрека, пройденного вдоль камеры у почвы залежи.

Проветривание — сквозной струей. Техника безопасности та же, что при сплошной системе.

На рудниках Ачисайского полиметаллического комбината при разработке наклонных пластообразных залежей мощностью 3—12 м (в среднем 5 м) и высоте этажа 90 м, на горизонте электровозной откатки проходят полевой штрек в лежачем боку на расстоянии около 200 м от рудного тела и рудный штрек у лежачего бока, которые соединяют через 150 м квершлагами. На квершлаги выводят блоковые рудоспуски.

Камерно-столбовую систему применяют в основном в двух вариантах: с доставкой руды в очистном пространстве самоходным оборудованием при угле падения залежей до 20—25° и со взрывной доставкой руды при угле 25—45°

Рис. 3.2. Камерно-столбовая система — вариант для разработки наклонных залежей с применением погрузочных машин с нагребающими рычагами 1 и автосамосвалов 2 (Ачисайский полиметаллический комбинат): 3 — самоходная бурильная установка; 4 — диагональные съезды сечением 5x4 м, пройденные через 300 м с наклоном 8°; 5 — откаточные штреки; 6 — рудоспуски; 7 — заезды; 8 — штанговая крепь

В варианте с доставкой руды самоходным оборудованием камеры располагают по простиранию залежи (рис. 3.2). На глубине разработки около 200 м ширина камер составляет 12 м, размеры столбообразных целиков — 6х8 м; на глубине 400—500 м ширина камер 8 м, оставляются сплошные целики шириной 6 м или столбообразные шириной 6—8 м и длиной 12 м. Барьерные целики шириной 20 м располагают на границах этажей. После отработки нижележащего этажа извлекают среднюю часть барьерного целика камерой шириной 10 м или нижнюю часть, где более ценная руда. При мощности залежи более 3 м используют самоходные бурильные установки, ковшовые погрузочно-доставочные машины, гусеничные погрузочные машины с нагребающими рычагами в комплексе с автосамосвалами.

Рудодоставочный штрек располагают в рудном теле у висячего бока. Из него через каждые 150 м проходят наклонные заезды во все будущие камеры.

В залежах мощностью более 6 м камеры отрабатывают слоями, начиная с верхнего. Для увеличения фронта работ в слое соседние камеры отрабатывают попарно. Кровлю крепят при выемке верхнего слоя.

Сменная производительность труда забойного рабочего на очистных работах достигает 100 т, удельный расход ВВ на отбойку составляет 350 г/т, на вторичное дробление — 15 г/т; потери руды — 17—18 % на глубине 200 м и 25—28% на глубине 400—450 м; разубоживание — 7%.

Рис. 3.3. Камерно-столбовая система — вариант со взрывной доставкой руды, зачисткой лежачего бока бульдозером с дистанционным управлением 1 и доставкой руды ПДМ (2) (Ачисайский полиметаллический комбинат): 3 — очистные камеры; 4 — штрек для образования отрезной щели 5; 6 — наклонный восстающий для отбойки руды; 7 — ниши для погрузки руды; 8 — штрек сечением 5 x 4 м для доставки руды пдм к рудоспускам 9, расположенным через 150 м; 10 — подъемная лебедка; 11 — откаточный штрек; 12 — заезды, расположенные через 150 м

Вариант со взрывной доставкой руды (рис.3.3) применяется при углах падения 25—45°. Камеры располагают по восстанию, междукамерные целики сплошные.

Ширина камер при глубине работ 200—300 м составляет 18 м, при глубине 400—500 м — 12 м; ширина целиков 4—5 м.

Для доставки руды самоходным оборудованием к рудоспуску проходят штрек вблизи висячего бока, из него в сторону лежачего бока засекают погрузочные ниши с уклоном вниз около 10°. Из ниши по руде у лежачего бока проходят рудный восстающий сечением 2,8х2 м с помощью самоходного полка КПН-1.

На очистных работах используют: бурильную установку БСМ на салазках — для бурения вееров скважин диаметром 56 мм из наклонного восстающего; передвижной полок — для заряжания скважин и оборки наклонного восстающего; бульдозер БПДУ с дистанционным управлением — для зачистки лежачего бока; погрузочно-доставочную машину. До начала взрывных работ обуривают всю камеру.

Удельный расход ВВ на отбойку составляет 450 г/т против 350 г/т при механизированной доставке руды по очистному пространству. Выход негабарита

около 2 %.

Этаж вертикальной высотой 90 м отрабатывают по падению двумя рядами камер с подэтажом для доставки руды. Длина камер 60—80 м.

Бульдозер БДПУ используют при угле наклона почвы до 30—35°. Производительность бульдозера около 50 т/ч при длине доставки 30—40 м, сменная производительность ПДМ достигает 700 т при расстоянии доставки до 100 м.

Выемка целиков. Целики извлекают полностью или частично с обрушением кровли или искусственным поддержанием очистного пространства. При ценной руде распространена последующая твердеющая закладка камер.

По производительности труда рабочего и показателям извлечения руды камерно-столбовая система близка к сплошной системе разработки при том же оборудовании. Расход подготовительно-нарезных выработок при изолированных целиках составляет 3-5/1000 т, при ленточных — 5-7/1000 т.

Подготовка. Шахтные поля делят на панели, а панели в свою очередь на односторонние выемочные блоки.

Группа выработок главных направлений состоит, как правило, из пяти штреков: конвейерного, двух вентиляционных и двух транспортных для передвижения вспомогательного безрельсового транспорта — автомобилей, тракторов и т. п. Почву транспортных штреков бетонируют. От выработок главных направлений по границам панелей проходят панельные конвейерный, транспортный и вентиляционные штреки. Вентиляционные штреки являются общими для двух смежных панелей. Ширина панели 400—600 м.

Выемочные блоки шириной 200—300 м нарезают группами блоковых штреков: конвейерного, транспортного и разрезного (стартового). В них через определенные интервалы разделывают камеры разворота выемочных машин. В условиях повышенного опорного давления проходят еще так называемый разгружающий штрек с целью предохранить от обрушения кровлю камер разворота. Кровлю разгружающего штрека располагают на 1—1,5 м выше кровли камер разворота, что создает возможность горизонтального смещения пород кровли этих камер.

Механизация работ. Для подготовки и очистной выемки используют проходческо-очистные комбайны ШБМ-2, ПК-8, ПК-10, «Урал-ЮКС».

Комбайны работают в комплексе с самоходными вагонами 4ВС10 или 5ВС15 и бункерами-перегружателями БП-3. Используют также вагоны 10 С-2Е фирмы «Джой».

Руда, отбитая комбайном, поступает в бункер-перегружатель, затем самоходным вагоном ее доставляют на блоковый скребковый конвейер СП-63 или СП-80; далее она попадает на панельные ленточные конвейеры КЛЗ-500, а от них транспортируется к стволам конвейерами КРУ-350, установленными в главном штреке. Людей, материалы и оборудование перевозят в автомашинах.

15. Системы разработки с подэтажной отбойкой.

Рис. 2.9. Камерная система разработки — вариант с подэтажной отбойкой, доставкой руды самоходным оборудованием и наклонным междуэтажным целиком

У Руда и боковые породы должны быть устойчивыми.

В мощных месторождениях при неустойчивых боках приходится оставлять предохранительную рудную «корку» толщиной 1,5—3 м, если ее теряют, или 5—8 м, если извлекают вместе с целиками.

При крутом падении мощность залежи может быть любой, при пологом и наклонном

— не менее 10—20 м — иначе не окупятся расходы на проведение в породах лежачего бока выработок для выпуска и доставки руды.

П а р а м е т р ы с и с т е м ы . В залежах малой и средней мощности камеры располагают по простиранию. Высота этажа ограничивается устойчивостью обнаженных боковых пород.

В мощных залежах камеры располагают вкрест простирания. Высота этажа ограничивается устойчивостью руды.

Высота этажа колеблется в пределах от 50—60 м в залежах малой и средней мощности при неправильных контактах и недостаточно крутом падении до 100—170 м в залежах средней мощности и мощных с крепкой устойчивой рудой и очень крутым падением.

При высоте этажа более 100 м могут быть оборудованы вспомогательные горизонты. Высота подэтажа при подэтажной отбойке оптимизируется по минимуму

приведенных затрат (1.1), при этом учитываются: затраты на проходку подэтажных выработок, отбойку, вторичное дробление и доставку руды; ущерб от потерь и разубоживания руды за счет неточной отбойки по контактам залежи. Высота подэтажа колеблется от 8—12 до 30—40 м, в зависимости от типов буровых станков (рис.2.9).

Ширина камер при разработке по простиранию равна мощности залежи, длина 30—60 м в зависимости от устойчивости боковых пород. В мощных месторождениях длина камер равна мощности залежи (до 70—80 м), ширина 10—30 м, в зависимости от устойчивости рудной потолочины или боковых пород. Ширина междукамерных целиков 8—15 м.

Залежи средней мощности с небольшой длиной по простиранию или падению отрабатывают иногда одной камерой без оставления целиков. Если залежь вытянута по падению, то оставляют только междуэтажные целики, если по простиранию — только междукамерные.

Расстояние между выпускными отверстиями оптимизируется по условию (1.1) с учетом: затрат на проходку выработок для выпуска и доставки руды на оборудование и его монтаж; ущерба от потерь и разубоживания руды при выемке междуэтажного целика.

При пологом и наклонном падении залежи выпускные выработки размещаются верхней частью в рудном теле, а нижней — в подстилающих породах. Расстояние (среднее по площади выпуска) от основания траншей или воронок до контакта лежачего бока h ® opt при:

| V P ( c P + c О . В )- V П с П + V В g y П ®min, | (2.1) |

| где V P , V П— объем выпускных выработок | соответственно в рудном теле и в |

подстилающих породах, м3; V В — объем руды на гребнях выпускных выработок, м3; c P , с П —себестоимость образования выпускных выработок в рудном теле и в подстилающихпородах, руб/м3; c О . В — себестоимость очистной выемки, руб/м3; g — плотность руды в массиве; y П — ущерб от потерь 1 т руды в массиве, руб.

Величины V P , V П , V В зависят от h.

Высота основания камеры от этажного горизонта до гребней траншей или воронок при раздельных горизонтах доставки и транспортирования руды обычно составляет 14—20 м. Толщина потолочины 5—10 м.

Междуэтажный целик располагают горизонтально или с наклоном к лежачему боку. При наклонном целике уменьшается в 2—3 раза трудно извлекаемый запас руды в основании блока, увеличивается запас руды на пункт выпуска, что благоприятствует использованию питателей. С другой стороны, из активного запаса верхнего этажа исключается часть руды снизу в виде треугольной призмы, объем которой прямо пропорционален мощности залежи и возрастает с увеличением угла падения залежи.

Наклонное расположение междуэтажных целиков целесообразно лишь при ограниченной мощности (до 30—40 м при угле падения 50—60° и до 20—30 м при угле 70°) и при выдержанных элементах залегания рудного тела на значительную глубину.

В сравнении двух вариантов технических решений систем (1 и 2 ) может быть несколько характерных случаев.

1-й случай. Системы разработки различаются между собой по величине приведенныхматериально-трудовых затрат, но не имеют существенного различия по потерям и разубоживанию руды:

E H k1+ c1¹ E H k 2+ c2; n1» n2; p1» p2

В этом случае достаточно сравнить системы только по приведенным затратам и

| отдать предпочтение более дешевой системе, т. е. условием выбора будет | |

| E H k + c ®min . | (1. 1) |

Для упрощения целесообразно учитывать только сравнительные затраты, отличающиеся при различных вариантах.

2-й случай. Одна из систем обеспечивает более дешевую добычу руды,а другаялучшие показатели извлечения:

E H k1+ c1< E H k 2+ c2; n1> n2; p1> p2

В этом случае системы сравнивают по удельному (на 1 т запаса руды) доходу от разработки рассматриваемого участка месторождения –

| ¶ ® max | (1.2) |

Извлеченная ценность считается по конечной продукции — рудной массе, концентрату или металлу.

Удельный доход (руб/т)

| ¶ = k Д [ Ц b - E H k -( c доб + c T + c П )], | (1.3) | |||||

| где k | = | 1 - n | - выход рудной массы при добыче в долях единицы | ( п , р — | ||

коэффициенты потерь и разубоживания руды); Ц b — ценность конечного (товарного) продукта, полученного из 1 т рудной массы, руб/т; Ц — отпускная цена конечного продукта; β — выход конечного продукта из рудной массы в долях единицы; E H k —плата за фонды, учитываемая лишь в отдельных случаях; c доб — себестоимость добычи рудной массы, руб/т; c T — себестоимость поверхностного транспорта, отнесенная к 1 т рудной массы; c П — себестоимость переработки 1 т рудной массы.

b = A руд (1- p)h,

A К

A К

где A руд , A К —содержание металла в руде и в конечном продукте; h —извлечение

металла при переработке (в долях единицы).

Если товарным продуктом является рудная масса, то c T = 0, c П = 0, b = 1.

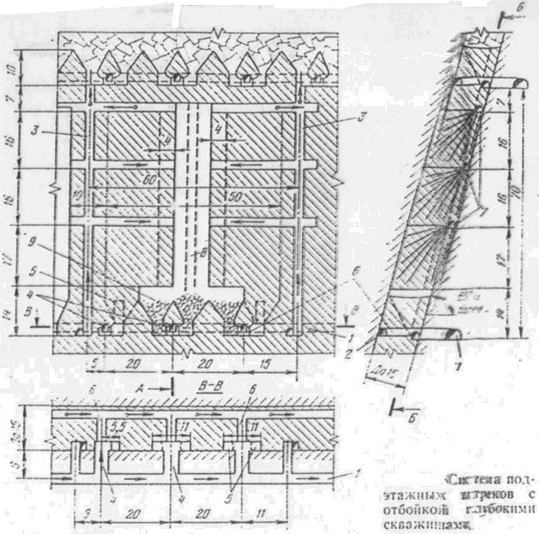

16. Вариант системы разработки с подэтажной выемкой с отбойкой руды веерными комплектами глубоких скважин.

Рис. 2.10. Камерная система разработки с подэтажной отбойкой нисходящими веерами скважин и донным выпуском.

В варианте с подэтажной скважиной отбойкой и донным выпуском руды блоковыевосстающие при разработке по простиранию располагают в целиках (рис. 2.10), а при разработке вкрест простирания — в камерах или целиках. В последнем случае на подэтажах из восстающих в камеры приходится пробивать штреки, которые в дальнейшем вместе с восстающими могут быть использованы для погашения целиков.

Подэтажные штреки (орты) нарезают по всей длине камеры.

Затраты на проведение выработок для выпуска и доставки руды достигают 20—30 % от всех затрат на подготовку и очистную выемку.

При формировании выпускных траншей руду отбивают так же, как и в камерах. В случае применения выпускных воронок подсечка камеры опережает отбойку уступов на 1—2 воронки.

О ч и с т н а я в ы е м к а . Отрезную щель формируют взрыванием вертикальных скважин на отрезной восстающий в подэтажах на всю ширину камеры. Выход отбитой руды на одну скважину при этом в 2—3 раза меньше, чем при очистной выемке.

На отрезную щель отбивают руду скважинами из уступов в отступающем порядке. Скважины бурят обычно веерами из подэтажных штреков или ортов.

При отбойке параллельными скважинами из заходок бурильщик находится на узкой берме уступа. Этот вариант применяют редко — при очень устойчивой руде в залежах малой и средней мощности.

При разработке вкрест простирания и кливажной руде для более тщательного оформления целиков подэтажные орты иногда располагают по границам камеры.

Скважины бурят вверх, чтобы они были сухими при заряжании; вверх и вниз, чтобы сократить число подэтажных штреков и перестановок бурильных машин, или вниз при опережающей отработке нижних подэтажей.

Общую линию забоев выдерживают в положении, близком к вертикальному, или под углом 70—80° в сторону массива во избежание его сколов. Забои взрывают сразу по всей высоте камеры или поочередно подэтажами, если необходимо уменьшить сейсмическое действие взрыва для сохранения целиков, выработок или сооружений.

Опережение нижних подэтажей допустимо лишь при очень устойчивой руде.

В ы п у с к и п о с л е д у ю щ у ю д о с т а в к у р у д ы (до пункта перегрузки на магистральный транспорт) ведут с помощью питателей, самоходного оборудования или скреперных установок. При разработке залежей малой и средней мощности и очень хорошем дроблении руду из очистного пространства выпускают непосредственно в вагоны через люки.

П р о в е т р и в а н и е б л о к а . Свежий воздух поступает с горизонта откатки по восстающему в подэтажные штреки и из них в очистное пространство; загрязненный воздух отводят по восстающему с другой стороны камеры или по вентиляционной сбойке на вентиляционный горизонт. Выработки вторичного дробления руды обычно проветривают отдельной струей.

Требования ПТЭ к системе подэтажных штреков (ортов).

· Систему подэтажных штреков (ортов) можно применять для отработки крутопадающих рудных тел любой мощности, а также мощных рудных тел с любым углом падения.

· При разработке пожароопасных месторождений отработанные камеры закладывать инертным материалом.

· Размеры камер определять в зависимости от устойчивости вмещающих пород и руд. Камеры можно располагать по простиранию, вкрест простирания и по восстанию.

· Камерные запасы должны составлять не менее 35 % запасов блока; необходимо

стремиться к увеличению удельного веса камерных запасов с учетом последующей эффективной и безопасной отработки целиков.

· Высоту принимать в зависимости от типа применяемого бурового оборудования, морфологии рудного тела.

· Отбойку руды производить из открытых или закрытых заходок, а также из подэтажных штреков (ортов).

· При отработке рудного тела последовательно расположенными камерами между ними оставлять временные или постоянные целики.

· При неотработанных междукамерных целиках на смежном верхнем этаже камеры нижнего этажа должны располагаться под камерами верхнего этажа, а целики под целиками. Подсечка камеры и разделка рудоприемных и выпускных выработок должны опережать очистную выемку. Угол наклона стенок рудоприемных выработок должен обеспечивать выпуск всей руды самотеком.

· Очистные работы в камерах следует развивать таким образом, чтобы подвигание подэтажей было в одной вертикальной плоскости или с опережением верхних подэтажей по отношению к нижним. Потолкоуступное расположение подэтажей разрешается при отбойке весьма устойчивых руд нисходящими глубокими скважинами в рудных телах малой мощности. Допускается последовательная или одновременная отбойка руды в подэтажах.

· Для увеличения извлечения отбитой руды при отработке наклонных рудных тел проходить дополнительные выпускные выработки, применять гидросмыв или механические способы зачистки.

17. Вариант системы разработки подэтажными штреками с мелкошпуровой отбойкой.

18. Этажно-камерные системы разработки с отбойкой руды вертикальными слоями.

Рис. 2.11. Камерная система разработки: а – вариант с этажной отбойкой и взрывной доставкой руды; б – буровые выработки и образование отрезной щели (план бурового горизонта): 1, 2, …, 8 – порядок взрывания

Вариант с этажной отбойкой (рис.2.11),именуемый этажно-камерной системой,отличается увеличенной глубиной скважин и, соответственно, их диаметром. Камеры разбуривают на всю высоту с одного горизонта или, реже, на всю длину из периферийных выработок.

Условия применения: мощность залежи не ниже средней; правильные контакты (при средней мощности залежи); высота этажа не более 60—70 м, мелкоблочная или монолитная руда; отсутствие на границе камер искусственных целиков из твердеющей закладки.

Отбойку ведут вертикальными или крутонаклонными (по падению залежи) слоями на отрезную щель, применяя многорядное взрывание с коротким замедлением.

Буровые станки работают в горизонтальной выработке на одном горизонте, что облегчает их эксплуатацию.

Скважины бурят преимущественно шарошками и погружными пневмоударниками сверху вниз из выработок, пройденных на уровне кровли камеры. На руднике им. Губкина

выпускные выработки проходят под небольшой частью камеры; на остальной площади почву камер располагают наклонно, а руду доставляют силой взрыва (см. рис. 2.11).

При высоте камер до 30—35 м скважины бурят снизу вверх из подсечных ортов или штреков.

При отбойке руды горизонтальными слоями предварительно формируется подсечка. При веерном расположении скважин станки устанавливают в нишах, высеченных из углов восстающих. Слои разбуривают попеременно из разных углов камеры, что позволяет увеличить толщину целиков между буровыми нишами.

На отдельных рудниках горизонтальные веера скважин бурят из восстающих с подвесного полка легким буровым станком или мощным перфоратором.

Рис. 2.12. Этажно-камерная система разработки — вариант с торцевым выпуском руды: а

— отбойка и частичный выпуск руды; б — общий выпуск

Вариант с торцовым выпуском руды может применяться в мощных залежах,когдацелики не извлекают или когда камеры подлежат последующей закладке.

Отбойка — подэтажная или этажная в зажиме, вертикальными или крутонаклонными слоями, начиная с отрезной щели (рис. 2.12). Над добычным ортом или штреком оставляют временный целик. Отбитую руду частично (15—20 %) выпускают через отдельные отверстия, пройденные на увеличенном (20—30 м) расстоянии одно от другого.

В следующей стадии в отступающем порядке разрушают целик участками по 2—4 м веерами взрывных скважин. По мере погашения целика производят общий выпуск руды. На выпуске и доставке руды целесообразно использовать самоходное оборудование или передвижной вибропитатель в комплексе с секционным виброконвейером.

Требования ПТЭ к этажно-камерной системе разработки

· Этажно-камерную систему можно применять для отработки крутопадающих рудных тел средней мощности, а также мощных рудных тел с любым углом падения.

· Выемку камер осуществлять послойной отбойкой руды глубокими скважинами на всю высоту этажа (камеры) без разделения на подэтажи.

· Скважины бурить из специальных буровых выработок. Допускается бурение

скважин из выработок горизонта откатки и доставки.

· При разработке пожароопасных месторождений отработанные камеры закладывать инертным материалом.

· Размеры камер определять в зависимости от устойчивости вмещающих пород и руд. Камеры можно располагать по простиранию, вкрест простирания и по восстанию.

· Камерные запасы должны составлять не менее 35 % запасов блока; необходимо

стремиться к увеличению удельного веса камерных запасов с учетом последующей эффективной и безопасной отработки целиков.

· При отработке рудного тела последовательно расположенными камерами между ними оставлять временные или постоянные целики.

· При неотработанных междукамерных целиках на смежном верхнем этаже камеры нижнего этажа должны располагаться под камерами верхнего этажа, а целики под целиками.

· Подсечка камеры и разделка рудоприемных и выпускных выработок должны опережать очистную выемку. Угол наклона стенок рудоприемных выработок должен обеспечивать выпуск всей руды самотеком.

· Для увеличения извлечения отбитой руды при отработке наклонных рудных тел проходить дополнительные выпускные выработки, применять гидросмыв или механические способы зачистки.

Вариант с подэтажной минной отбойкой встречается редко и применяется дляотработки мощных залежей крепких руд.

Руду в камерах отбивают подэтажами на подсечку или (реже) вертикальными слоями на отрезную щель.

Целики взрывают на открытые камеры. Вместе с целиками обрушаются налегающие или боковые породы.

Чтобы избежать воздействия на целик воздушной и сейсмических волн и преждевременных разрушений, минные выработки камер не должны иметь сбоек с выработками в целиках, а толщина целиков должна быть не менее 15—20 м.

Размеры камер и целиков должны быть правильно выбраны по условию устойчивости целиков и обнаженных боковых пород. Вертикальные и крутонаклонные ходки должны быть перекрыты лядами, а рудоспуски — решетками. Запрещается пребывание людей в отработанной части камеры.

Выпускные траншеи или воронки должны быть заполнены отбитой рудой во избежание внезапного выпадения кусков в доставочные или откаточные выработки или их разрушения воздушной волной при взрывах в начальной стадии отбойки камеры.

При отбойке из открытых заходок запрещается работать без предохранительных поясов, причем свободный конец каната не должен допускать падения на высоту более 3 м. Длина заходок по одну сторону подэтажной выработки не должна превышать 7 м, ширина не менее 2 м. Ежесменно перед началом работ необходимо осмотреть и обобрать кровлю заходок. Очистное пространство камеры должно быть освещено снизу сильным источником света так, чтобы темный край заходки отчетливо обрисовывался на светлом фоне.

Экономическое сравнение камерной системы с системами других классов должно производиться по условию максимального дохода (1.3) с учетом отработки всего блока, включая целики.

19. Этажно-камерные системы разработки с отбойкой руды горизонтальными слоями.

20. Классификация системы разработки с магазинированием руды. Общая оценка.

Камеру отрабатывают снизу вверх (рис. 2.13, а ) так, чтобы над отбитой рудой (магазином) оставалось рабочее пространство высотой около 2 м. Работы по отбойке руды ведут с поверхности магазина, что исключает необходимость в буровых выработках. После каждой отбойки выпускается 25—35 % от взорванного объема руды, в зависимости от степени ее разрыхления. По окончании отбойки всей камеры производят общий выпуск руды, затем извлекают целики. При малоустойчивых боковых породах целики обрушают по мере общего выпуска руды.

В маломощных залежах ценных руд из магазина иногда отбивают весь запас блока, не оставляя целиков (см. рис. 2.13, б).

У с л о в и я п р и м е н е н и я . Руда должна быть устойчивой, так как под обнаженной кровлей работают люди. Пониженная устойчивость руды допустима только при малой мощности залежи.

Выемочная мощность в тонких жилах должна быть не менее 1—1,3 м, чтобы куски отбитой руды при выпуске не заклинивались в узком пространстве. Расширение пространства за счет боковых пород приводит к значительному разубоживанию руды. Угол падения залежи должен быть не менее 55—60°.

Неправильный контакт по лежачему боку является причиной значительных потерь на неровностях, особенно при небольшой мощности рудного тела.

П а р а м е т р ы . Высота этажа обычно составляет не более 50—60 м, так как при большей высоте сложно управлять поверхностью отбитой руды в магазине. Длина блока колеблется от 40—50 м до 80—100 м при устойчивых боковых породах и правильных контурах залежи. Ширина междукамерных целиков и толщина днища при наличии горизонта доставки руды 6—10 м, толщина потолочины обычно составляет 0,4—0,6 от ширины камеры и изменяется от 2 м в маломощных залежах с крепкой и устойчивой

21. Система разработки с магазинированием руды со шпуровой отбойкой из магазина. Варианты подготовки.

Камеру отрабатывают снизу вверх (рис. 5.1, а) так, чтобы над отбитой рудой (магазином) оставалось рабочее пространство высотой около 2 м. Работы по отбойке руды ведут с поверхности магазина, что исключает необходимость в буровых выработках. После каждой отбойки выпускается 25—35 % от взорванного объема руды, в зависимости от степени ее разрыхления. По окончании отбойки всей камеры производят общий выпуск руды, затем извлекают целики. При малоустойчивых боковых породах целики обрушают по мере общего выпуска руды.

На рис. 5.1 показан вариант этой системы при разработке крутопадающих рудных тел. Откаточный штрек 1 располагается в рудном теле посредине мощности его или по контакту с лежачим блоком.

В крепкой руде штрек проводят без крепи и его кровле придают форму свода. Вентиляционным служит откаточный штрек 2 вышележащего этажа. Высота этажа 50—60 м.

Этаж но простиранию разделяют на выемочные блоки длиной от 40 до 100 м восстающими, расположенными в междукамерных целиках по их оси. Восстающие закрепляют распорками и через 4—6 м по вертикали сбивают с камерами ходками 3. Иногда посредине блока большой длины проходят дополнительный восстающий для обеспечения удобной доставки в камеру материалов и оборудования и улучшения проветривания очистных забоев. При наличии его фланговые восстающие проходят меньшим сечением и в них устраивают только одно лестничное отделение.

Расстояние между рудоспусками не превышает 5—6 м, так как при увеличении расстояния происходит неравномерное опускание руды в магазине.

Очистная выемка блока состоит из четырех стадий: подсечки магазина и образования в его подошве воронок; отбойки руды до уровня подштрекового целика и магазинирование ее; выпуска руды и выемки междуэтажных и междукамерных целиков.

Подсечку и образование воронок производят сразу по всей длине блока. В месторождениях тонких рудных залежей для этого проводят подсечный штрек 4 .

Очистную выемку ведут потолкоуступным забоем с длиной уступов 10—12 м и высотой 1,5—2 м или сплошным забоем по всей длине блока.

Уступы обуривают восходящими или горизонтальными шпурами с поверхности замагазинированпой руды. Одновременно разбуривают крупные куски на поверхности отбитой руды.

|

Рис. 5.1. Типичный вариант системы разработки с магазинированием |

Цикл очистной выемки, включающий бурение и взрывание шпуров, проветривание, выпуск излишков руды и оборку кровли, продолжается обычно две или три смены. Количество выпускаемой в каждом цикле руды .зависит от ее разрыхления. После выпуска высота рабочего пространства находится в пределах 1,8—2,5 м.

При достижении очистной выемкой границы подштрекового целика, начинают выпуск из блока всей замагазинированной руды. Его ведут равномерно из всех люков. Целики под и над вентиляционным штреком извлекают после окончания закладки блока,так как верхний штрек на время закладочных работ необходимо сохранить. Если выработанное пространство не закладывают, выемку междуэтажных целиков можно производить одновременно с выпуском руды. Целики не извлекают только при добыче малоценных руд. В этом случае потери руды в целиках достигают 15 % и выше.

22. Система разработки с магазинированием руды с отбойкой глубокими скважинами.

В зарубежной практике встречается система с магазинированием и отбойкой руды глубокими горизонтальными скважинами малого диаметра. Буровые станки устанавливают в буровых камерах пройденных из фланговых восстающих (рис.5.4).

Рис. 5.4. Система разработки с магазинированием и отбойкой руды глубокими скважинами.

С и с т е м а с м а г а н и з и р о в а н и е м и о т б о й к о й р у д ы г л у б о к и м и с к в а ж и н а м и

· Отбойку руды глубокими скважинами применять при отработке рудных тел с выдержанными залеганием и мощностью.

· Систему с магазинированием с отбойкой руды глубокими скважинами можно применять для отработки крутопадающих рудных тел мощностью более 3 м. и мощных рудных тел с любым углом падения, при устойчивых рудных и вмещающих породах.

· Отбойку руды можно производить параллельно или веерно расположенными скважинами.

· Скважины бурить, как правило, из специальных буровых камер (ортов), пройденных из восстающих, или непосредственно из восстающих. Буровые выработки располагать в целике или в рудном массиве в пределах камеры. В благоприятных условиях разрешается вести отбойку руды верно расположенными скважинами, пробуренными из восстающих, пройденных в пределах контура отбиваемой камеры.

· Выпуск руды разрешается вести непрерывно и параллельно с отбойкой.

· Восстающие сохранять на весь срок отработки блока для сообщения с очистными забоями и ведения буровзрывных работ.

· Наблюдение за выпуском руды осуществлять из выработок (сбоек), пройденных в целиках и соединяющих блоковых восстающих с очистным пространством, или из других выработок. Запрещается входить в выработанное пространство в период окончательного выпуска руды и после ее выпуска.

23. Вариант системы разработки короткими магазинами.

На рис. 5.2 показан один из вариантов системы с магазинированием руды, применяемый при разработке тонких сульфидных жил с вмещающими породами, сильно измененными и образующими у контакта с жилой зону вкрапленных руд. Пустые боковые породы разбиты сетью трещин и склонны к вывалам большими глыбами и слоями.

Для снижения разубоживания и потерь отбитой руды на таких участках жил были применены «короткие магазины».

Рис. 5.2. – Вариант системы разработки с магазинированием руды короткими магазинами.

Блок длиной 50 м ходками, наращиваемыми в отбитой руде, разделяют на три магазина длиной по 15—16 м. Каждый {магазин отрабатывают самостоятельно сплошным забоем. Концентрация работ на участках небольшой длины повышает интенсивность выемки и последующего выпуска магазина и тем самым уменьшает возможность образования заколов н отслоений в процессе выемки и выпуска руды.

24. Системы разработки с частичным (слоевым) магазинированием руды.

Эти системы являются переходными между потолкоуступной системой с распорной крепью и системой с магазинированием.

Условия применения слоевого магазинирования и обычной потолкоуступной системы с распорной крепью почти аналогичны, поэтому последняя во многих случаях может быть заменена слоевым магазинированием.

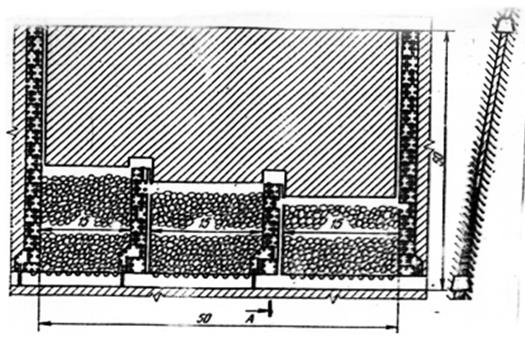

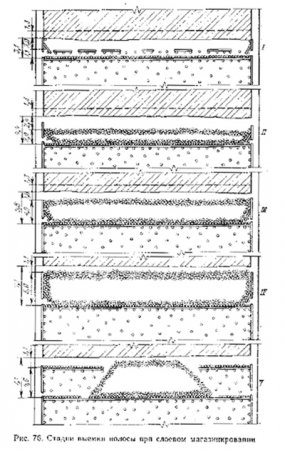

Характерные особенности слоевого магазинирования: разделение блока на горизонтальные полосы (слои) высотой 4-6 м, вынимаемые сплошным забоем снизу вверх; временное магазинирование отбитой руды па настиле и выпуск этой руды после выемки полосы; особое устройство пастила, позволяющее выпускать отбитую руду через передвижное выпускное окно.

Эта система позволяет в значительной мере устранить основные недостатки систем с распорной крепью: неудобство работы на временных полках и опасность падения рабочих в выработанное пространство; большой объем работ по креплению и восстановлению выбиваемой крепи, значительный расход крепежного леса; низкую интенсивность очистной выемки. В отличие от обычной системы с магазинированием слоевое магазинирование можно применять при недостаточно устойчивых вмещающих породах, в рудах, склонных к слеживанию, при наличии пережимов, местных выполаживаний рудного тела.

Подготовка и крепление основных выработок аналогичны вариантам системы с магазинированием без оставления надштрекового целика: в блоке длиной 50-100 м проводят откаточный штрек и двухотделенные восстающие. Штрек крепят неполными рамами через 0,7-1 м с люками через 6-8 м.

На рис. 76 показаны стадии очистной выемки полосы, характеризующие процесс очистной выемки.

1 стадия. Перед началом отбойки первого слоя расстояние между настилом и линией забоя равно 3,1 м; слой руды высотой 1,3 м обуривается телескопными бурильными молотками с промежуточных временных полков.

II стадия. Высота первого слоя отбитой руды, лежащей на настиле, 2 м; расстояние между линией забоя и отбитой рудой 2,4 м. Второй слой обуривают с поверхности замагазинированной руды.

III стадия. После отбойки второго слоя высотой 1,3 м расстояние между отбитой рудой и линией забоя составляет 1,8 м; толщина слоя отбитой руды 4 м, высота от настила до забоя 5,8 м. Третий слой обуривают также с поверхности магазинированной руды.

IV стадия. После отбойки третьего слоя высота замагазинированной руды 6 м, расстояние между отбитой рудой и забоем составляет около 11 м.

V стадия. Начинается выпуск замагазинированной руды от границ блока через окна, образуемые в настиле, путем перемещения накатника.

Основной пастил устраивается следующим образом. На распорки диаметром 18-25 см, расположенные на расстоянии 0,8-1,5 м одна от другой, укладывают два деревянных прогона диаметром 15-20 см и длиной, равной трем-четырем пролетам между распорками.

Прогоны в местах их сопряжения укрепляют расстрелами. На прогоны укладывают накатник диаметром 10-12 см.

Для облегчения передвижения накатника при выпуске замагазинированной руды длина его должна быть меньше ширины очистного пространства на 10-15 см.

Накатник и прогоны после выпуска замагазинированной руды первой полосы переносят выше для устройства следующего основного настила. Вместо снятого накатника для передвижения рабочих укладывают временный дощатый трап.

25. Системы разработки с креплением очистного пространства.

Системы разработки с креплением выработанного пространства. Отличительной особенностью систем является размещение крепи в выработанном пространстве и оставление ее на месте установки после выемки руды, чем определяется использование дерева.

Применяют системы при неустойчивой руде. В месторождениях мощных и средней мощности крепь заполняют закладкой, иначе пространственная решетка не может противостоять горному давлению.

Усиленную распорную крепь применяют в крутых залежах мощностью до 3—4 м, а также в пологих и наклонных, залежах мощностью до 4—6 м; при слабых боковых породах иногда вместе с крепью применяют закладку.

В крутых залежах блок отрабатывают снизу вверх, шпуры бурят с настила, устроенного на распорной крепи.

В пологих и наклонных залежах блок вынимают по простиранию или по восстанию. При выемке по простиранию руду доставляют одинарным скреперованием, но пункт погрузки вагонеток в откаточном штреке перемещается по мере подвигания забоя. При выемке по восстанию руда доставляется к стационарному пункту погрузки вагонеток двойным скреперованием. Крепь устанавливают в виде рам, а при мощности залежи 3—6 м в виде батарей, состоящих из группы стоек с подхватами.

В отличие от систем с открытым очистным пространством, где крепь применяется в качестве вспомогательного средства поддержания или как рабочая площадка, системы с креплением характеризуются регулярным возведением крепи для поддержания руды и вмещающих пород. Одновременно крепь является и основанием рабочей площадки.

26. Классификация систем разработки с закладкой очистного пространства. Характеристика и условия применения.

Работы по искусственному поддержанию очистного пространства входят в цикл очистной выемки.

Системы относительно дороги, но при правильной технологии обеспечивают малые потери и разубоживание руды.

Применяются главным образом при добыче ценных руд или в сложных горно-геологических условиях,

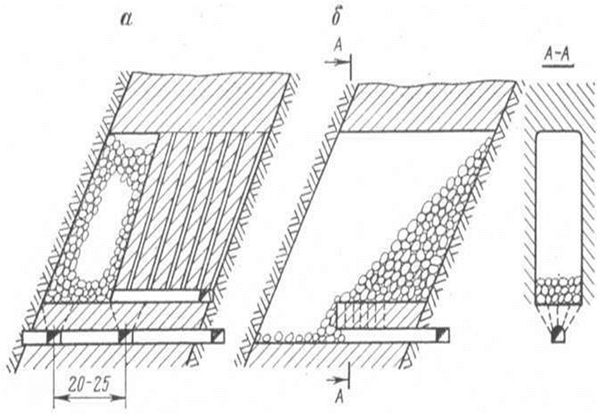

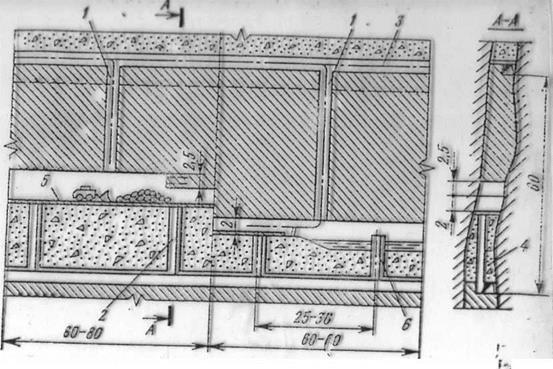

Однослойная выемка с закладкой

Систему применяют преимущественно при невозможности обрушения поверхности в пологих и наклонных залежах мощностью до 4—5 м, устойчивость руды может быть любой, породы висячего бока должны быть устойчивыми. Ценность руды высокая или средняя.

При использовании твердеющей закладки вынимают руду заходками, рудная стенка заходки играет роль опалубки. При сыпучей закладке выемку можно вести забоем-лавой по всей ширине панели.

Отбивают руду шпурами или скважинами уменьшенного диаметра. Доставляют руду самоходным оборудованием или скреперами, а в забое-лаве используют скребковый конвейер или многоковшовое скреперование.

Вслед за выемкой закладывают выработанное пространство.

К этой системе условно можно отнести вариант с креплением призабойного пространства. Применяется при мягких рудах и неустойчивой кровле. Выемку ведут забоем-лавой, в горный комплекс входят комбайн для механической отбойки и передвижная механизированная крепь. Позади крепи выработанное пространство закладывают.

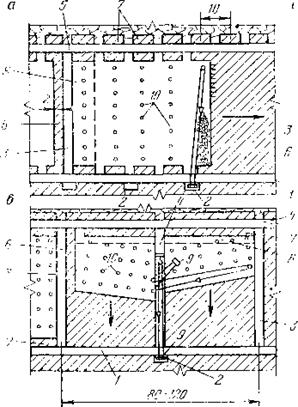

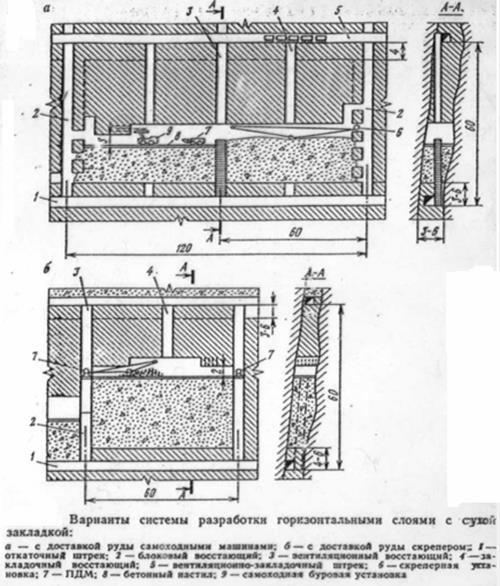

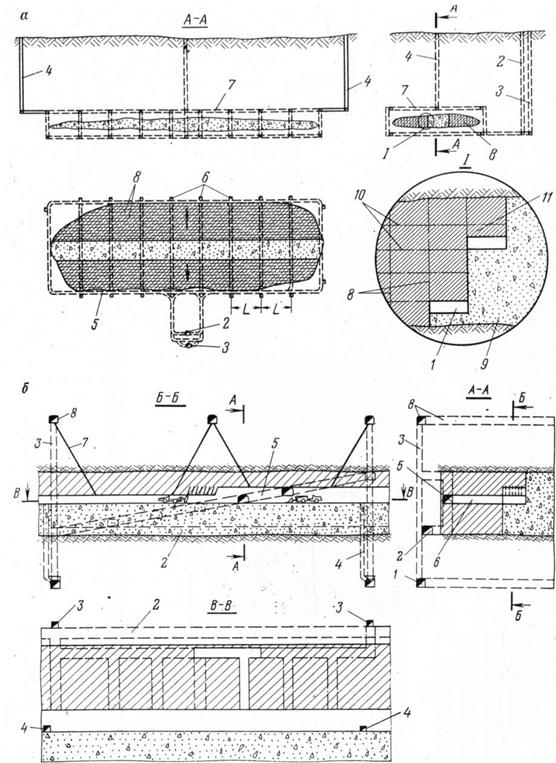

4.2. Система разработки горизонтальными слоями с закладкой. Блок вынимают горизонтальными слоями, начиная с нижнего. Отработанный слой закладывают, оставляя свободным только рабочее пространство. Руду отбивают на поверхность закладки и доставляют по ней механизированным способом.

Условия применения: мощность и угол падения залежи — любые; устойчивая руда; боковые породы крутых залежей — неустойчивые (при устойчивых породах обычно применение системы нецелесообразно). Наиболее часто система применяется при высокой ценности руды, при возгорающейся руде или необходимости сохранения поверхности.

Параметры. Оптимальная высота этажа в крутых и наклонных залежах определяется по минимуму затрат (1.4) с учетом затрат на проходку и поддержание выработок (включая рудоспуски) и затрат на доставку материалов и оборудования.

Высота этажа колеблется от 35 до 60 м в крутых залежах, длина блока при разработке по простиранию от 30 до 100 м. При разработке вкрест простирания ширина камер 5—12 м, целиков 5—10 м.

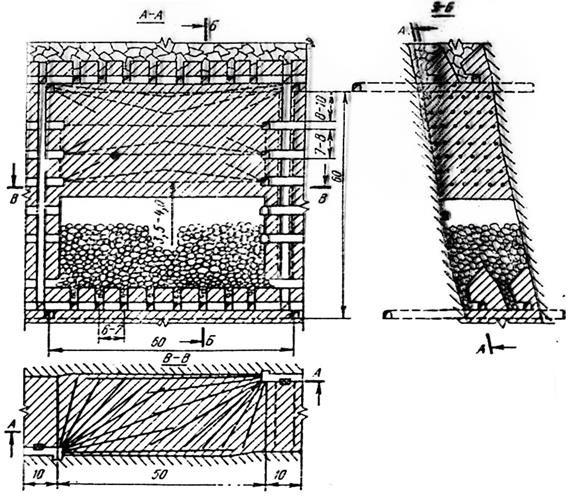

В вариантах с сыпучей закладкой (рис.4.1) маломощные крутые залежи отрабатывают блоками по простиранию, а мощные крутые и пологие рудные тела отрабатывают в две стадии: камеры — горизонтальными слоями с закладкой, целики — другими системами.

Очистная выемка начинается с уровня кровли штрека. Над штреком иногда оставляют целик толщиной 2—5 м. Отбойка руды обычно шпуровая, доставка механизированная в рудоспуски. Широко используют самоходное оборудование. На поверхности сухой закладки устраивают настил. Иногда руду и закладку доставляютконвейерами.

Рис. 4.1. Варианты системы разработки горизонтальными слоями с сухой закладкой: а – с доставкой руды самоходным оборудованием; б – с доставкой руды скрепером; 1 – откаточный штрек; 2 – блоковый восстающий; 3 – вентиляционный восстающий; 4 – закладочный восстающий; 5 – вентиляционно-закладочный штрек; 6 – скреперная установка; 7 – ПДМ; 8 – бетонный настил; 9 – самоходная буровая установка.

Высота слоя 2—3 м, при устойчивых рудах и боковых породах 4,5—5 м, высота открытого пространства достигает 7—8 м. Шпуры бурят вверх под углом 70° самоходными бурильными установками. Кровлю выравнивают контурным взрыванием горизонтальных шпуров.

По окончании доставки руды из слоя разбирают настил, иногда зачищают в рудоспуск верхнюю часть закладки, обогащенную рудной мелочью.

Широко применяют гидравлическую закладку обесшламленными хвостами обогатительных фабрик или природным песком (рис.4.2).

Рис. 4.2. Система разработки горизонтальными слоями с гидрозакладкой и бетонным настилом: 1 – блоковые восстающие; 2 – рудоспуски и ходовые восстающие в два отделения; 3 – пульпопровод; 4 – гидрозакладка; 5 – бетонный настил; 6 – дренажная труба;

При малоустойчивых боковых породах между кровлей забоя и закладкой оставляют пространство высотой 0,4—0,5 м, а при более устойчивых породах 1,5—3 м.

В закладке по мере повышения ее поверхности наращивают рудоспуски из стальных труб. Иногда рудоспуски выкрепляют каменной кладкой на цементном растворе или железобетонными кольцами. Расстояние между рудоспусками 20—60 м при скреперной доставке руды и до 100 м и более при доставке самоходными машинами. Настил сверху закладки укладывают в каждом слое из металлических листов, деревянных щитов или старых конвейерных лент; иногда покрывают его брезентом. На ряде рудников делают бетонные настилы толщиной 15—20 см, торкретируя закладку жидким раствором быстросхватывающегося бетона. Бетонный настил вдвое дешевле деревянного и через двое суток позволяет работать на самоходном оборудовании. При отсутствии или недостаточной плотности настила потери металла в закладке достигают 20 %.

При твердеющей закладке на очистных работах обычно используют самоходное оборудование. При большой протяженности залежей проводят уклон для заезда самоходного оборудования на все слои. Высота этажа на отдельных зарубежных рудниках достигает 250 м, длина блока 300 м и более. Выемка чаще сплошная.

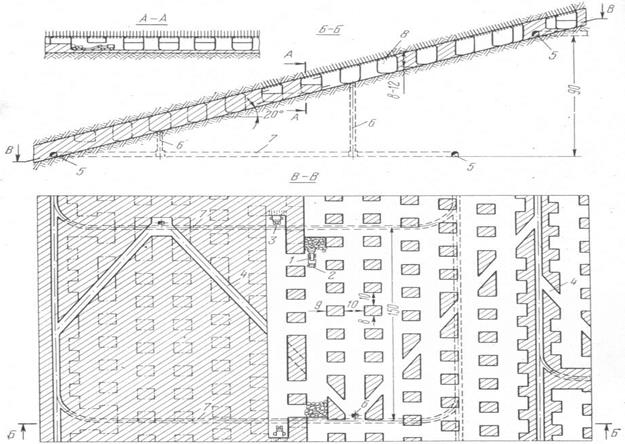

Рис. 4.3. Система разработки горизонтальными слоями с закладной – вариант с твердеющей закладкой и сплошной выемкой (Норильский комбинат): а – схема вскрытия и подготовки и порядок отработки месторождения (1 – рабочее пространство; 2 – воздухоподающий ствол; 3 – рудопоъемный ствол; 4 – воздухоотводящие стволы; 5 – главный откаточный штрек; 6 – блоковые восстающие; 7 – закладочный горизонт; 8 – границы выемочных лент; 9 – закладка; 10 – границы слоев; 11 - слой): б – отработка панели (1 – откаточный штрек; 2 – штрек для сообщения с панелями; 3 – вентиляционно-закладочные восстающие; 4 – рудоспуски; 5 – уклон; 6 – заезды на слой; 7 – скважины для подачи закладки; 8 – вентиляционно-закладочные штреки

На рудниках Норильского комбината, эксплуатирующих месторождения на большой глубине, систему применяют при сплошной выемке с использованием самоходного дизельного оборудования. Залежь отрабатывают от центра к флангам, забой пересекает всю залежь по длине (рис. 4.3). Перпендикулярно линии забоя пройдены полевые откаточные штреки, которыми нарезаны панели шириной 120—150 м по условию использования ПДМ. Панель разделяют на вертикальные секции шириной 6—8 м, которые вынимают горизонтальными слоями высотой 3 м.

Вентиляционный горизонт имеет ту же схему подготовки, что и откаточный. Рудоспуски, выкрепляемые в закладке, располагают в каждой второй секции.

С каждой стороны залежи имеется уклон от откаточного горизонта до ее почвы. Рудный штрек пройден по всей длине залежи. Из рудного штрека в каждой панели проходят уклон до кровли залежи, из которого нарезают заезды на слои.

На очистных работах используют дизельные бурильные установки «Каво-Дрилл 555», «Бумер-131» на 2—3 колонковых перфоратора и самоходные погрузочно-доставочные машины СТ-5А, СТ-2Б производительностью 500—600 т/смену. Слой закладывают участками длиной 40—60 м, твердеющую смесь подают с вентиляционного горизонта по скважине диаметром 300 мм.

Производительность труда забойного рабочего 60—80 т/смену обеспечивает высокую концентрацию горных работ, расход подготовительно-нарезных выработок 2 м на 1000 т.

Технико-экономические показатели системы: при крепкой руде в месторождениях средней и большой мощности производительность блока (камеры, секции) составляет 1500—3000 т/мес и достигает 6000 т/мес при использовании самоходного оборудования; производительность труда забойного рабочего 15—80 т/смену и более при твердеющей закладке и самоходном оборудовании; расход крепежного леса до 0,01—0,02 м3/т; потери руды при плотном настиле или твердеющей закладке 1—5 %; разубоживание руды от 1—3 до 10 % при неправильных контурах; расход подготовительно-нарезных выработок 2—5 м на 1000 т.

Экономическое сравнение с другими системами разработки можно вести по условию максимизации дохода (1.3).

Дата добавления: 2020-04-08; просмотров: 852; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!