Конструирование зубчатого колеса

2.3.1. Прямозубые и косозубые цилиндрические колеса

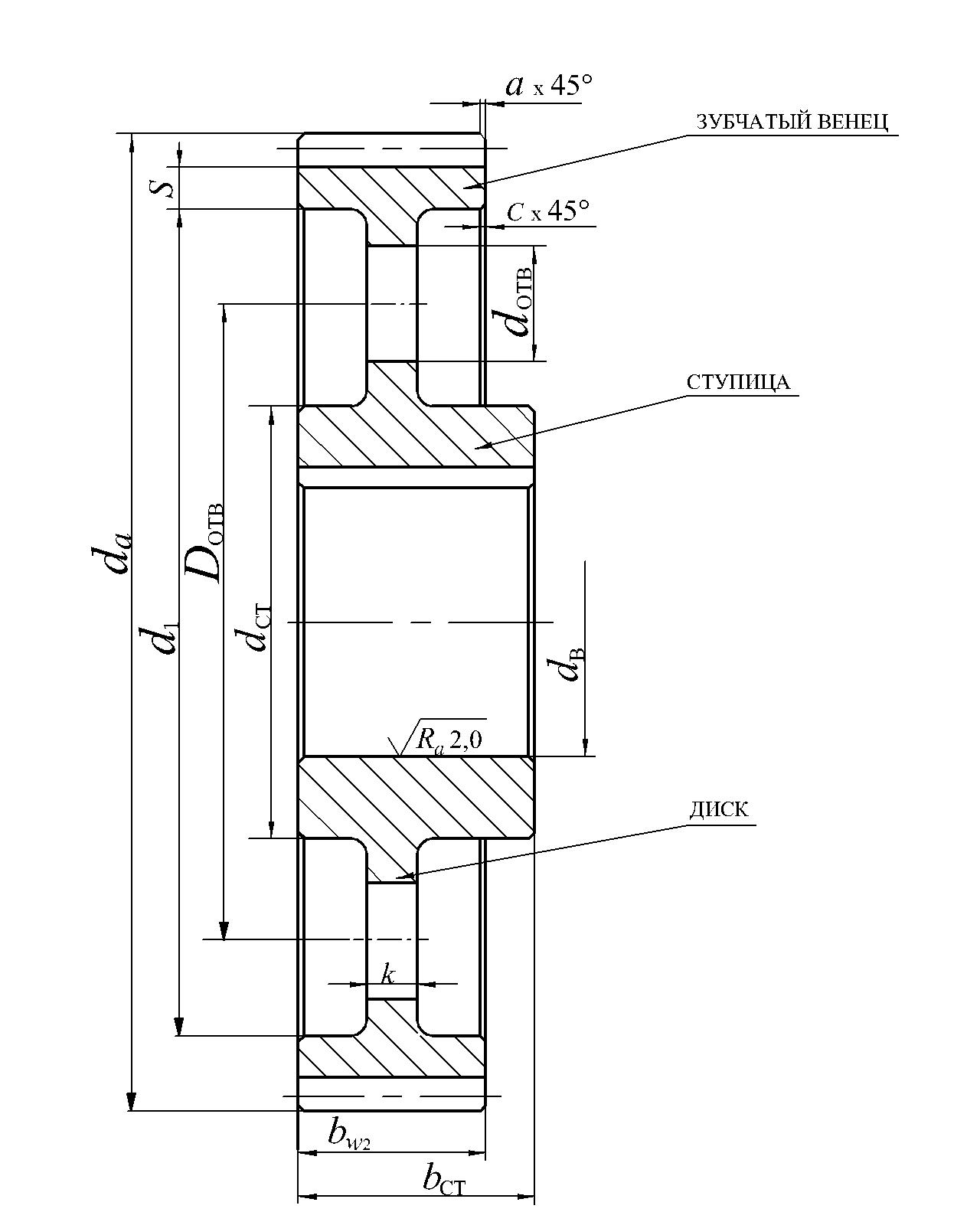

Зубчатые колеса состоят из обода, на котором нарезаются зубья; ступицы, насаживаемой на вал, и диска, соединяющего обод со ступицей. Если диаметр колеса меньше 500 мм, то обычно колеса делают цельными, коваными или штампованными; (при бόльших диаметрах – литыми с диском или со спицами). Чертежи зубчатых колес приведены на рис. 6 [3].

Основные размеры определяют из следующих соотношений [3, с. 223 - 224]:

- диаметр ступицы dст = 1,6dв;

где dв - диаметр участка вала под колесо, определенное в процессе

проектирования тихоходного вала (см. раздел 2.2).

- длина ступицы равна или больше ширины зубчатого венца. Наиболее простая конструкция – цилиндрическая форма колеса; при этом lст = b2.

Длину ступицы принимают больше ширины зубчатого венца в том случае, если требуется увеличить длину шпонки по условию прочности. Увеличить длину ступицы можно симметрично в обе стороны либо в одну сторону (с учетом конструкции всего редуктора – числа ступеней, наличия промежуточного вала).

Другие размеры (рис.6):

- толщина обода S = 2,5mn + 2, но не менее 8 мм;

- размеры фасок для обода a = 0,5mn;

- размеры фасок для ступицы назначают в зависимости от диаметра вала dВ по приведенной ниже таблице 4.

Таблица 4

Размеры фасок n на ступице зубчатого колеса [1, c. 69]

| d B, мм | 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 |

| n, мм | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 |

|

|

|

Толщину диска k, соответственно, для штампованных и кованых колес, вычисляют по формулам [2, c.233]:

k = (0,25…0,30) b 2 и k = (0,30…0,35) b 2.

Для облегчения колеса в диске иногда делают 4…6 отверстий, диаметры которых принимают по соотношению [3, c. 224]:

DОТВ = 0,5(d 1 + d ст) , где d 1 - диаметр обода.

Зубчатые колеса диаметром менее 500 мм обычно конструируют без отверстий, что позволяет избежать дополнительной механической обработки.

Рис.6. Цилиндрические зубчатые колеса:

Диаметр обода можно рассчитать из геометрических соотношений по формуле (см. рис.6)

d1 = da – 2(h + s), где h – высота зуба, равная 2,25 mn .

Диаметр отверстий принимают конструктивно dотв = 15…20мм.

2.3.2. Шевронные цилиндрические колеса

Конструкции шевронных зубчатых колес (рис.7) отличаются от прямозубых и косозубых бόльшей шириной обода, в середине которого имеется канавка для выхода фрезы, нарезающей зубья. Ширину канавкиа определяют по табл. 5 в зависимости от модуля [1, с.69].

Таблица 5

Ширина канавки шевронных колес

| m, мм | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | 5 |

| a, мм | 27 | 32 | 37 | 42 | 47 | 53 | 60 |

Основные геометрические параметры шевронных колеснаходят из соотношений :

|

|

|

| - длина ступицы lст= b + a, где b - расчетная ширина зубчатого венца. Рекомендуется принимать - толщина диска С = (0,3...0,35)(b + a); - толщина обода δ o= 4mn+ 2; - высота зуба h = 2,5mn ; - а – в зависимости от модуля [3, c. 225]. При известных размерах фрезы ширину канавки а определяют прочерчиванием. Остальные размеры определяют так же, как для прямозубых и косозубых цилиндрических колес (см. раздел 2.3.1, рис. 6). На торцах зубчатого венца цилиндрического колеса снимают фаски n = (0,5…0,6)m под углом 45о.

|

| Рис.7. Шевронное зубчатое колесо |

Разработка компоновочного чертежа редуктора

Выбор подшипников. Определение расстояния между опорами. Эскизная компоновка редуктора

В корпусе редуктора размещаются его детали и узлы: валы, подшипники, зубчатые колеса, уплотнительные и регулировочные детали, дистанционные втулки, кольца и т.д. Материал корпуса обычно чугун СЧ 10 или СЧ 15. Плоскость разъема крышки и корпуса проходит через оси валов. В нижнюю часть корпуса (иногда ее называют картером) заливается масло.

На данном этапе конструирования выполняется эскизная компоновка редуктора с целью определения положения зубчатых колес относительно опор. Это необходимо для того, чтобы в последующем определить опорные реакции и выполнить проверку подшипников на долговечность, а также проверку валов на прочность по опасным сечениям. Наружные кольца подшипников устанавливаются в расточки корпуса и крышки, поэтому от расположения подшипников зависит конфигурация и габариты корпуса.

|

|

|

Для выполнения эскизной компоновки редуктора предварительно определяется толщина стенки корпуса δ [2, c.241]

δ = 0,025а W + 1

где а W – межосевое расстояние, мм.

Во всех случаях величина δ принимается ≥ 8 мм.

Далее выполняется компоновочный чертеж в одной проекции при снятой крышке корпуса; масштаб желательно принять 1:1 или 1:2 (1:2,5). Первый этап эскизной компоновки для большей точности рекомендуется выполнять на миллиметровой бумаге формата А3 или А2, в зависимости от габаритов редуктора.

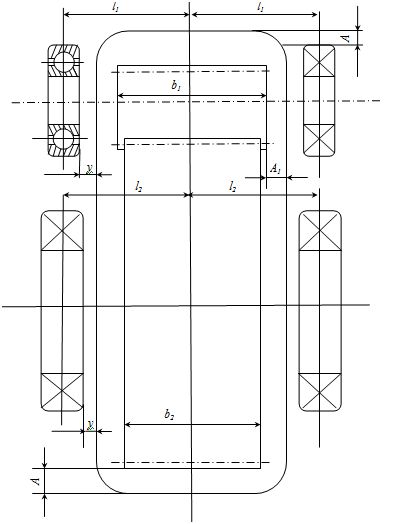

Порядок выполнения эскизной компоновки следующий (рис.8):

1) посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию, затем две вертикальные линии – оси валов на расстоянии а W (с учетом масштаба);

2) вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, согласно их размерам b и d;

|

|

|

3) предварительно выбираем по диаметру посадочной поверхности вала радиальные шарикоподшипники, например: для быстроходного вала – подшипники легкой серии 208 (внутренний диаметр 40мм),для тихоходного вала – подшипники средней серии 312 – (внутренний диаметр 60 мм). Характеристику подшипников по ГОСТ 8338-75 выписываем в таблицу

| Условное обозначение подшипника | d | D | B | Динамическая грузоподъемность, кН |

| Размеры, мм | ||||

| 208 | 40 | 80 | 18 | 32,0 |

| 312 | 60 | 130 | 31 | 81,9 |

4) определяем положение внутренней стенки корпуса:

- принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А1 = 1,2 δ;

- принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ;

- принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ; если диаметр окружности выступов зубьев окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни, а не от подшипника.

Уточняем вопрос о смазке подшипников. Если в результате расчета зубчатой передачи окружная скорость в зацеплении 1 ≤ VОКР ≤ 12 м/с, то смазывание подшипников осуществляется путем разбрызгивания. Если же скорость VОКР < 1м/с, то для смазывания подшипников принимается консистентная смазка, которая закладывается в подшипник. В этом случае необходимо для предотвращения вытекания смазки из подшипника следует установить мазеудерживающие кольца. Для них между внутренней стенкой корпуса и торцом подшипника на компоновочном чертеже предусматривается размер y = 8…12 мм.

Рис.8. Эскизная компоновка редуктора (1-й этап)

После выполнения эскизной компоновки находим расстояния l1 и l 2 путем измерения или расчетом

l 1 = b1/2 + A1 + y + B/2,

где B - ширина кольца подшипника.

Аналогично определяется l 2. Если в результате получим l1≠ l 2 , то рекомендуется с целью упрощения конфигурации корпуса принять эти размеры одинаковыми, по величине равными большему значению.

Дата добавления: 2020-01-07; просмотров: 2706; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!