ГЛАВА 11. Неорганические материалы

К неорганическим материалам относятся керамические, стеклянные, стеклокристаллические, углеграфитовые, слюдяные, асбестовые и некоторые другие материалы, для большинства которых характерны преимущественно гетероцепные пространственно-сетчатые структуры.

Особенностями свойств материалов данной группы являются высокая прочность при сжатии, твердость, жесткость, низкая ползучесть, химическая и радиационная стойкость, огнеупорность и т.п., а к основным недостаткам следует отнести высокую хрупкость, т.е. низкие значения прочности при растяжении и изгибе, и особенно при ударном изгибе.

Технические керамики

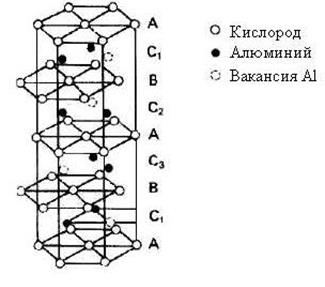

Керамики представляет собой материалы, полученные спеканием массы заданного состава из различных минералов и окислов металлов. Технические керамики имеют сложную поликристаллическую структуру с ионным, ковалентным или смешанным ионно-ковалентным типом химических связей. Например, для керамики на основе карбида кремния характерны ковалентные связи, на основе окиси магния - ионные, а на основе окиси алюминия - ионно-ковалентные. На рис. 11.1. показана кристаллическая структура α - формы окиси алюминия.

Прочность связей между атомами в керамических материалах и определяет их высокую температуры плавления, твердость, жесткость и химическую стойкость. Характер разрушения керамических материалов в зависимости от их фазового состава различен. Разрушение происходит либо по стекловидной фазе, либо по кристаллам. Прочностные свойства керамик снижаются с повышением температуры и пористости. Мелкозернистые материалы обладают, как правило, большей прочностью при одном и том же фазовом и химическом составе. Повышенная склонность керамик к хрупкому разрушению связана исключительно наличием большого количества дефектов в виде микротрещин и дислокаций, приводящих к концентрации напряжений. Низкая подвижность дислокаций обусловлена специфическим ионно-ковалентным типом связи в керамических структурах. Для устранения микроскопических дефектов, являющихся центрами зарождения трещин, используются различные способы. Например, проводят очень тонкий помол исходной порошковой композиции для плотной ее упаковки перед спеканием.

|

|

|

Рис.11.1. Кристаллическая структура α - формы окиси алюминия (гексагональная плотноупакованная структура). Решетка содержит большое количество вакансий атомов алюминия (около трети) в слоях С1, С2 и С3, расположенных между

Гексагональными слоями ( А и В) атомов кислорода.

К принципиально новым керамическим материалам относится сверхпластичная керамика на основе тетрагональной модификации диоксида циркония, легированного небольшим количеством оксида иттрия. Это создает исключительные перспективы применения подобной керамики для изготовления изделий традиционными методами формования: экструзией, волочением, ковкой. Разработано новое поколение конструкционных керамик, получивших название синергетических из-за нелинейного эффекта взаимодействия матриц и наполнителей, что позволяет получать керамические композиции с предельно высокой ударной вязкостью и другими ценными техническими свойствами.

|

|

|

Классификация технических керамик проводится по признаку наличия в них определенного химического вещества, кристаллическая фаза которого преобладает.

В зависимости от химического состава керамики подразделяются на окисную на основе Al2O3, MgO, CaO, BeO и др.; на основе силикатов и алюмосиликатов (стеатитовая, муллитовая и др.); на основе диоксида титана, титанатов, цирконатов и др.; на основе шпинелей (Me2+Me3+O4); на основе хромитов редкоземельных элементов и иттрия; тугоплавкую бескислородную (карбиды, бориды, нитриды, силициды).

Керамики относятся к многофазным материалам и состоят из кристаллической, аморфной и газовой фазы.

Кристаллическая фаза определяет основные характерные свойства данного керамики.

|

|

|

Аморфная (стекловидная)фаза связывает между собой частицы кристаллической фазы и образует прослойку между ними. Обычно керамики содержит от 1 до 40 % стекловидной фазы.

Газовойфазой являются поры внутри керамических материалов, которые образуются из-за наличия воздуха в массе и выделения газов при обжиге.

Технические свойства керамик зависят от химического и фазового состава, макро- и микроструктуры и технологии изготовления. Большинство видов специальных технических керамик обладают плотной спекшейся структурой поликристаллического строения с очень низкой или нулевой пористостью.

Широкое применение керамик в современной технике вызвано их следующими свойствами: высокой нагревостойкостью (до 1000°С), стойкостью к длительному воздействию влаги, химически агрессивных сред и радиации, высокой механической прочностью и отсутствием остаточных деформаций при длительном воздействии нагрузок, доступностью и сравнительно низкой стоимостью исходного сырья.

Технология изготовления изделий из керамик включает следующие основные операции: а) приготовление керамической массы; б) оформление полуфабриката изделий; в) обжиг полуфабриката; г) механическая обработка полуфабриката.

|

|

|

Керамики после обжига могут подвергаться дополнительной обработке: созданию с помощью глазури на поверхности керамик прочного слоя, закрывающего поры; шлифованию для достижения требуемой точности изготовления деталей; металлизации для создания на поверхности керамик проводящего слоя.

Керамики с очень низкими значениями температурного коэффициента линейного расширения, способные многократно выдерживать большие термические удары, называется термостойкой. К термостойким керамикам относятся материалы на основе алюмосиликата магния (кордиерит 2MgO.2Al2O3.5SiO2) и бария (цельзиан BaO.Al2O3.2SiO2), а также литийсодержащая, цирконовая и корундовая. Литийсодержащая керамика характеризуется более высокими механическими свойствами, чем кордиеритовая. Цирконовая керамика (ZrO2.SiO2) отличается огнеупорностью, стойкостью к термическим ударам и коррозии, а также высокими электроизоляционными свойствами. Корундовая керамика на основе Al2О3 отличается высокими прочностными и электроизоляционными свойствами, а также химической стойкостью.

Окисные высоконагревостойкие керамики изготавливаются из чистых оксидов: Al2O3, MgO, BeO, CaO, ZrO2 и др. Керамики на их основе отличаются высокими электроизоляционными, механическими и теплофизическими свойствами при высоких температурах и применяются для изготовления высокотемпературных огнеупорных изделий.

Нитридные высоконагревостойкие керамики, наряду с тугоплавкостью, обладают хорошими электроизоляционными свойствами при высоких температурах, высокой термической и химической стойкостью. Из числа высокотемпературных соединений наиболее широкое применение находят нитриды бора и алюминия, а также композиционные материалы на их основе, отличающиеся тугоплавкостю, высокой термостойкостью, жаростойкостью до 1200 - 1300°С и высокими электроизоляционными свойствами. Среди нитридов наилучшими электроизоляционными и теплофизическими свойствами обладает нитрид бора, применяемый в качестве термоизоляции в вакуумных индукционных печах и т.п. Нитрид алюминия характеризуется тугоплавкостью, высокими электроизоляционными свойствами при повышенных температурах, твердостью и химической стойкостью.

Неорганические стекла

Стеклообразное состояние представляет собой аморфную разновидность твердого состояния и является метастабильным, т.е. характеризуется избытком внутренней энергии. Пространственное расположение частиц вещества, находящегося в стеклообразном состоянии, является неупорядоченным. При охлаждении веществ, находящихся в расплавленном жидком состоянии, они затвердевают и переходят в кристаллическое или стеклообразное состояние.

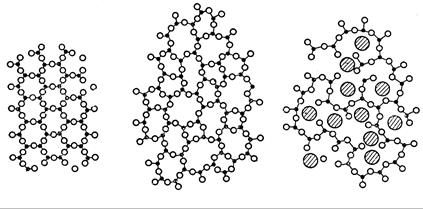

В основе описания строения стекла лежат понятия ближнего и дальнего порядка в структуре вещества. Ближний порядок подразумевает правильное расположение отдельных атомов относительно некоторого фиксированного атома. Для оксидных стекол ближний порядок характеризует расположение атомов кислорода относительно катионов кремния. Например, в силикатных стеклах структурными единицами являются координационные группировки [SiO4]4– в виде тетраэдров, в которых атомы кремния окружены равноудаленными четырьмя атомами кислорода. Причем тетраэдры сохраняются как в расплавленном, так и в кристаллическом или стеклообразном состоянии диоксида кремния. Тетраэдры, соединяясь друг с другом вершинами, способны образовывать непрерывный в одном, двух или трех измерениях пространственный каркас. В стеклообразном состоянии тетраэдры не образуют в пространстве геометрически правильных сочленений в виде шестичленных колец, характерных для структуры кристаллического тела (рис. 11.2, а). Структурная сетка стекла выглядит как искаженная кристаллическая решетка (рис.9.2,б). Искажение заключается в произвольном варьировании значений угла связи Si – O – Si между соседними тетраэдрами в структуре стекла, т.е. в структуре стекла сохраняется ближний порядок в расположении анионов кислорода относительно катионов кремния. Катионы модификаторов располагаются в свободных полостях структурной сетки, компенсируя избыточный отрицательный заряд сложного аниона (рис. 11.2, в).

а б в

Рис.11.2. Проекции сочленения тетраэдров в структуре кристаллического(а)и стеклообразного(б и в) двуокиси кремния ( · – Si ; о – O ;  – Na ).

– Na ).

Стекла – это аморфные изотропные материалы, получаемые при быстром охлаждении расплавленных исходных компонентов. Процесс постепенного перехода переохлажденной жидкости в стеклообразное состояние называется стеклованием. Согласно законам химической термодинамики переход веществ из стеклообразного состояния в кристаллическое должен осуществляться самопроизвольно, однако высокая вязкость твердых веществ делает невозможным поступательное движение частиц, направленное на перестройку их структуры. Стеклообразное состояние неустойчиво и при определенных условиях вещества могут перейти в кристаллическое состояние.

По типу неорганических соединений различают следующие классы стекол: элементарные, галогенидные, халькогенидные, оксидные и др.

Элементарные стекла способны образовывать небольшое число элементов – сера, селен, мышьяк, фосфор.

Галогенидные стекла получают на основе стеклообразующего компонента BeF2. Многокомпонентные составы фторберилатных стекол содержат также фториды алюминия, кальция, магния, стронция, бария.

Халькогенидные стекла представляют собой бескислородные системы типа As – X (где X – S, Se, Te), Ge – As – X, Ge – P – X и другие.

Оксидные стекла представляют собой обширный класс соединений на основе чистых окислов или смесей основных и кислотных окислов.

По своей роли в процессе стеклообразования и положению в структуре стекол, окислы всех катионов подразделяются на три основные группы:

- стеклообразующие окислы - SiO2, B2O3, P2O5, GeO2, As2O3, образующие структурную сетку стекол без введения других добавок;

- модифицирующие - CaO, BaO, Na2O, K2O и др., способные изменять характеристики стекол;

- промежуточные - ТеО2, TiO2, Al2O3, WO3 и др., способные образовывать стекла при сплавлении с другими оксидами или смесями оксидов.

Стекла получают названия по виду стеклообразующего окисла: силикатные, боратные, алюмоборосиликатные и т.д.

Промышленные стекла являются многокомпонентными системами и содержат, как правило, не менее пяти компонентов, а специальные и оптические стекла могут содержать до десяти и более компонентов.

Свойства стекол зависят от состава и могут меняться в широких пределах.

Плотность стекол изменяется от 2,2 до 8,1 Мг/м3, для обычных промышленных стекол она близка к 2,5 - 2,7 Мг/м3.

Механическая прочность стекол зависит не столько от химического состава, сколько от состояния поверхности. Прочность технических стекол при растяжении чрезвычайно низка и составляет 20 - 50 МПа, что обусловлено наличием на его поверхности большого количества микродефектов, являющихся концентраторами напряжений. Прочность стекол при сжатии на порядок выше, чем при растяжении.

Температура размягчения для стекол различного состава изменяется в пределах 350 - 1250°С, а наиболее тугоплавким является кварцевое стекло.

Температурный коэффициент линейного расширения стекол меняется от 5,8.10–7 (кварцевое стекло) до 150.10–7°С. Химическая и гидролитическая стойкость стекол в кислых средах, кроме фосфорной H2PO3и плавиковой HF кислот, полностью растворяющих стекла, довольно высока. Силикатные стекла с содержанием 20 – 30 % Na2O или K2O растворимы в горячей воде и образуют «жидкие» стекла.

Стекла обладают прозрачностью в видимой области спектра. Обычное неокрашенное стекло пропускает до 90 %, отражает и поглощает соответственно порядка 8 % и 1 % видимого света. Введение в их состав специальных веществ (глушителей) приводит к образованию глушенных стекол, полностью непрозрачных или рассеивающих свет.

Технические стекла практически непроницаемые для всех газов, за исключением гелия.

Существуют и другие виды стекол: оптические стекла, стекла с особыми свойствами и т.п.

Оптические стекла.Оптические детали изготавливают из материалов, прозрачных для лучей света и имеющих высокую оптическую однородность. В зависимости от химического состава они имеют определенную совокупность оптических постоянных: показателей преломления для различных длин волн и производных от них величин (средних дисперсий, коэффициентов дисперсии и относительных частных дисперсий). Детали из оптических материалов должны сохранять форму и прецизионную точность обработанных поверхностей при воздействии высоких и криогенных температур, динамических и знакопеременных нагрузок.

Оптические бесцветные стеклаприменяются для изготовления различных оптических деталей. От технических стекол они отличаются высокой степенью однородности, как по составу, так и по физическим свойствам. Поэтому оптическими стеклами называются прозрачные (специально не окрашенные) стекла любого химического состава, однородность которых по показателю преломления удовлетворяет требованиям ГОСТ. Помимо однородности, стекла должны обладать высокой прозрачностью, устойчивостью к воздействию атмосферных факторов и хорошей обрабатываемостью.

Цветные оптические стекла. Из них изготавливаются светофильтры, применяемые в фотографии, наблюдательных и спектральных приборах, а также для защиты глаз от вредного светового воздействия источников света в ультрафиолетовой, видимой или инфракрасной области. Марки стекол обозначаются буквами, характеризующими тип (цвет) и порядковым номером, например, ЖЗС5 - желто-зеленое стекло пятое.

Марки цветного оптического стекла: ультрафиолетовые (УФС), фиолетовые (ФС), синие (СС), сине-зеленые (СЗС), желто-зеленые (ЖЗС), желтые (ЖС), оранжевые (ОС), красные (КС), инфракрасные (ИКС), пурпурные (ПС), нейтральные (НС), темные (ТС) и бесцветные (БС). Название цветного стекла соответствует участку спектра, в котором коэффициент пропускания имеет наибольшее значение. Светофильтры из нейтрального стекла (НС) почти равномерно ослабляют световой поток; из бесцветного стекла – пропускают не только видимое, но ультрафиолетовое и инфракрасное излучения. Окраска стекол обуславливается введением в их состав красителей.

Кварцевое оптическое стеклополучается при плавлении чистых природных разновидностей кремнезема (SiO2), а также высокотемпературной переработкой летучих кремнийсодержащих соединений. Кварцевое стекло обладает рядом ценных физико-химических свойств: прозрачность в широком диапазоне ультрафиолетовых, видимых и инфракрасных волн, высокая термостойкость, огнеупорность, химическая и радиационная устойчивость, низкий коэффициент линейного расширения. Оптическое кварцевое стекло применяют для изготовления прозрачных люков, оптических систем для лазеров, защитных стекол приборов, работающих при высоких температурах и ее резких перепадах.

Изделия из кварцевого стекла эксплуатируются в условиях высоких температур и давлений, динамических и вибрационных нагрузок, глубокого вакуума и холода, воздействия агрессивных сред, излучений, плазмы и т.д.

Техническое стекло содержит 75% SiО2, 15% Na2O и 10 % CaO. Наиболее распространенным является стекло вертикальной вытяжки СВВ-НВ.233.80.20, которое называется листовым машинным стеклом, а прошлифованное и отполированное – зеркальным.

Стекла с особыми свойствами

Стекла светорассеивающие (молочные) применяются для рассеивания прямых световых потоков при изготовлении деталей, диффузно рассеивающих проходящий или отраженный свет, а также для смягчения ярких световых потоков, создания равномерной освещенности. Их обозначают МС.

Стекла фотохромные обратимо изменяют свою прозрачность в видимой части спектра в зависимости от освещенности и длительности облучения. После прекращения облучения пропускание стекла восстанавливается. Применяют для изготовления светофильтров, светозащитных очков, экранов и обозначают ФХС.

Стекла в автомобилестроении

Объемы применения стекол в автомобилестроении непрерывно возрастают, и в настоящее время производится огромный ассортимент стеклянных деталей различных форм и типоразмеров.

Для производства ветровых стекол используется флоат-стекло (стекло листовое полированное), которое характеризуется высокими оптическими и другими свойствами. Они изготавливаются склеиванием двух листов флоат-стекла с помощью бесцветной пленки, образующей внутренний слой. Для склеивания применяется бутафоль-поливинилбутиральная пленка, отличающаяся высокой прозрачностью, свето-, тепло - и влагостойкостью, повышенной адгезией, эластичностью и обеспечивающая безопасное разрушение стекла при механических или тепловых воздействиях.

Ветровые стекла выпускаются гнутыми (моллированными). Моллирование (от лат. mollio - размягчаю) является технологией формовки криволинейных изделий из нагретого листового стекла.

Технология получения ветровых стекол следующая. Стекло укладывается на конвейер и подается к установкам для резки и последующей обработки краев. После этого пара листов стекла устанавливается на форму для гнутья и направляется в печь. Приспособления для гнутья снабжаются газовым, электрическим или комбинированным нагревом. Затем осуществляется складывание пары стекол со склеивающей пленкой (пакетирование) и проводится подпрессовка, которая может осуществляться двумя способами. Первый способ основан на пропускании стеклопакетов через печь для обеспечения адгезии пленки с листами стекла. После этого пакеты проходят через систему прессующих роликов, удаляющих воздушные прослойки между листами, и подаются в воздушный автоклав, где они нагреваются и охлаждаются под высоким давлением. Другим способом является подпрессовка путем предварительного вакуумирования пакетов с помощью резиновых рамок (мешков), подключенных к вакууму. При этом благодаря образовавшемуся в рамках вакууму, наружное давление достаточно плотно прижимает листы друг к другу. Последующая прессовка пакетов проводится в автоклаве. После автоклава стекла извлекаются, обрезаются края пленок, а затем проводится контроль качества оптических и других эксплуатационных характеристик.

Боковые и задние окна изготавливаются из однослойных закаленных стекол, на внутреннюю поверхность которых наносится тонкая полимерная пленка. Закаленные стекла представляют собой стекла, подвергнутые специальной термической обработке (закалке), в результате которой в них возникают равномерно распределенные внутренние напряжения, повышающие механическую прочность и обеспечивающие безопасное разрушение стекол.

В производстве автомобильных стекол помимо резки, гнутья, закалки и обработки краев, используют сверление отверстий, нанесение различных рисунков, эмблем и т.д.

Дата добавления: 2020-01-07; просмотров: 236; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!