Проверка технического состояния тормозного привода и наружных

Элементов тормозных систем

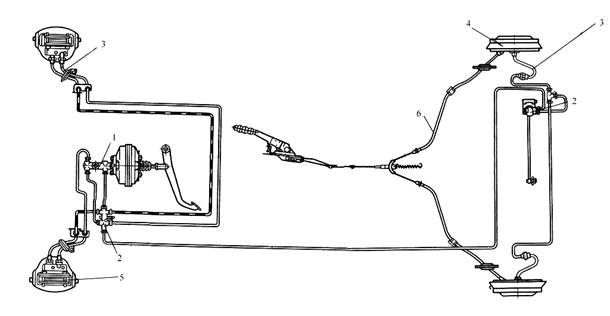

Проверка герметичности тормозных систем.Для транспортных средств с гидроприводом данная проверка заключается в осмотре всех основных элементов гидропривода на отсутствие утечек тормозной жидкости (рис. 4.8). При этом особое внимание следует уделять следующим элементам: главному тормозному цилиндру в месте подсоединения к нему бачка для тормозной жидкости, количеству жидкости в самом бачке, штуцерам соединения трубопроводов тормозной системы, штуцерам для удаления воздуха из системы, резиновым шлангам, особенно в местах их обжатия, рабочим цилиндрам и пространству вокруг них. Подтекание тормозной жидкости в элементах привода не допускается. При этом под подтеканием следует понимать появление жидкости на поверхности деталей герметичных систем привода или питания, воспринимаемое на ощупь.

Не допускаются также перегибы трубопроводов тормозного привода, их перетирание, а также коррозия, грозящая потерей герметичности или разрушением.

Уровень жидкости в бачке должен находиться между метками, соответствующими максимальному и минимальному положению. Трещины и повреждения тормозных шлангов, доходящие до слоя армирования, а также их вздутие при повышении давления в тормозном приводе не допускаются.

Рис. 4.8. Основные места контроля тормозных систем с гидроприводом:

1 – дисковый тормозной механизм; 2 – клапаны гидропривода; 3 – главный тормозной цилиндр; 4 – резиновые шланги; 5 – трос привода стояночного тормоза; 6 – барабанный тормозной механизм

|

|

|

Для транспортных средств с пневмоприводом проверка заключается в осмотре и прослушивании основных элементов пневмопривода на отсутствие утечек сжатого воздуха. Проверка должна проводиться при свободном положении управления рабочей тормозной системой и деактивированном стояночном тормозе. Под колеса транспортного средства с обеих сторон необходимо подложить противооткатные упоры. При данной проверке особое внимание уделяется следующим элементам: осушителю, клапанам и кранам тормозной системы, тормозным камерам и энергоаккумуляторам, модуляторам АБС, резиновым шлангам по всей длине. Кроме того, следует проверить на утечки прочие элементы конструкции транспортного средства, имеющие пневматический привод: пневморессоры и краны подвески кабины, сиденья и шасси. Следует заметить, что управляющие элементы пневмоподвесок могут регулировать свое положение путем частичного сброса воздуха из кранов регулировки уровня, поэтому в начальный момент после остановки транспортного средства (примерно в течение 0,5…1,0 мин) может прослушиваться утечка сжатого воздуха из кранов, которая затем прекращается.

|

|

|

Указанную проверку следует повторить при приведенной в действие педали управления рабочей тормозной системой.

При обнаружении утечки сжатого воздуха ее интенсивность проверяют в указанном ниже порядке:

1. С помощью регулятора давления установить давление в питающем контуре пневмосистемы на уровне нижнего предела регулирования. Данный предел соответствует давлению в указанном контуре, при котором вступает в работу компрессор. Чтоб определить это давление, необходимо завести двигатель и довести давление в пневмосистеме до уровня, при котором срабатывает разгрузочное устройство осушителя воздуха или регулятор давления и происходит отключение подачи компрессора. После этого, не останавливая двигатель, кратковременными интенсивными нажатиями на педаль тормоза снизить давление в пневмосистеме до уровня, при котором компрессор снова начнет подавать воздух в систему. Немедленно заглушить двигатель и считать установившееся в питающем контуре давление нижним пределом регулирования регулятора давления. Если при этом возникают трудности с определением «на слух» момента вступления компрессора в работу, можно условно считать нижним пределом регулирования давление, на 0,12…0,15 МПа меньшее, чем давление срабатывания разгрузочных устройств и отключения компрессора.

|

|

|

2. Зафиксировать начальное значение давления в пневмосистеме и начать отсчет времени по секундомеру.

3. В течение 30 мин не приводить в действие какие-либо органы управления пневмоприводом. Для автомобилей, оснащенных пневмоподвеской шасси или кабины, не допускать колебаний рамы или кабины. Через 30 мин после начала проверки определить конечное значение давления в пневмосистеме.

4. Повторно запустить двигатель транспортного средства и довести давление в пневмосистеме до уровня нижнего предела регулирования согласно п. 1.

5. Полностью выжать педаль тормоза, после чего зафиксировать начальное давление в пневмосистеме и начать отсчет времени по секундомеру.

6. Через 15 мин после начала проверки определить конечное значение давления в пневмосистеме.

При контроле технического состояния автопоезда герметичность пневмопривода тягача и прицепа проверяется при отсоединенных пневматических трубопроводах прицепа. При этом для проверки в состоянии полного приведения в действия органов управления на управляющую магистраль прицепа подается сжатый воздух давлением 0,65 МПа от внешнего источника, который после полного срабатывания тормозных камер отключается. При этом давление в питающей магистрали прицепа должно соответствовать номинальному.

|

|

|

Нарушение герметичности пневматического тормозного привода не должно вызывать при неработающем двигателе снижения давления воздуха более чем на 0,05 МПа по сравнению с начальным давлением, установленным согласно п. 1, в течение 30 мин при свободном положении органов управления тормозной системой и 15 мин после полного приведения в действие органов управления тормозной системой.

При проверке герметичности пневматического и пневмогидравлического тормозных приводов допускается корректировка установленного нормативного периода определения падения давления воздуха в тормозном приводе и предельно допустимого падения давления воздуха в приводе.

Нормативы предельно допустимого падения давления воздуха в пневматическом и пневмогидравлическом тормозных приводах транспортного средства при измерении давления с погрешностью, меньшей ± 5,0 %, допускается корректировать по следующим формулам:

;

;

;

;

где П – предельно допустимая величина падения давления воздуха в приводе от значения нижнего предела регулирования регулятором давления при неработающем двигателе и обеспечиваемой прибором максимальной погрешности измерения давления не более m %; Пн – нормативная предельно допустимая величина падения давления воздуха в приводе от значения нижнего предела регулирования регулятором давления при неработающем двигателе и нормативной величине максимальной погрешности измерения давления mн = 5 %; Т – минимально допустимый период времени определения величины падения давления воздуха в тормозном приводе при обеспечиваемой прибором точности измерения давления не более m %, с; Тн – нормативная величина периода времени определения падения давления воздуха в тормозном приводе, с.

Проверка давления сжатого воздуха в ресиверах (контурах) пневматического тормозного привода и системы сигнализации. Для проведения данной проверки следует использовать три датчика давления, которые подключаются к пневмосистеме следующим образом: первый – к контрольному выводу тормозной камеры переднего колеса (при наличии на передней оси регулятора тормозных сил датчик подключается к контрольному выводу на входе в регулятор); второй – к контрольному выводу тормозной камеры заднего колеса (при наличии на задней оси регулятора тормозных сил датчик подключается к контрольному выводу на входе в регулятор); третий – к контрольному выводу одного из энергоаккумуляторов.

После установки датчиков следует запустить двигатель и довести давление в пневмосистеме до уровня, превышающего нижний предел регулирования. Затем полностью привести в действие рабочую тормозную систему. Определить давление в трех контурах пневмосистемы и оценить соответствие показаний датчиков давления показаниям манометров, установленных на панели приборов транспортного средства.

Для проведения данной проверки на прицепе используются два датчика давления, один из которых подключается к контрольному выводу при входе в регулятор тормозных сил, второй – к контрольному выводу одной из тормозных камер. Сама проверка производится в составе автопоезда в той же последовательности, что и для тягача.

Давление в ресиверах (контурах) тормозной системы на механических транспортных средствах должно быть не менее 0,65 МПа. Манометры тормозного привода, находящиеся на панели приборов, должны быть в работоспособном состоянии.

Для прицепов (полуприцепов) давление в ресиверах (контурах) тормозной системы должно составлять не менее 0,48 МПа при подсоединении к тягачу по однопроводному приводу и не менее 0,63 МПа при подсоединении по двухпроводному приводу.

Для проверки работоспособности системы сигнализации следует заглушить двигатель транспортного средства и кратковременными интенсивными нажатиями на педаль тормоза снизить давление в пневмосистеме до уровня срабатывания визуального или акустического сигнального устройства. Определить давление в контурах, при котором срабатывает данное устройство. Оно не должно быть менее 0,45 МПа.

Проверка работоспособности механической стояночной тормозной системы прицепа. Определить тип применяемой на прицепе стояночной тормозной системы. Кнопка включения энергоаккумуляторов или рукоятка привода системы тяг либо тросов, предназначенная для приведения в действие стояночной тормозной системы с поверхности дороги или земли, расположена, как правило, на раме, дышле или элементах шасси прицепа.

Установить автопоезд на ровной площадке, не затормаживая его стояночным тормозом, и подложить под колеса тягача противооткатные упоры.

Привести в действие стояночную систему торможения прицепа, управляемую с поверхности дороги или земли.

Визуально проверить срабатывание энергоаккумуляторов на всех колесах прицепа, а при отсутствии энергоаккумуляторов – срабатывание тормозных камер под действием приводных элементов механической системы. Ход штоков тормозных камер (энергоаккумуляторов) при этом должен быть не менее достигаемого при рабочем торможении. Проверить надежность фиксации рукоятки привода в затянутом положении.

Растормозить прицеп и убедиться, что штоки всех тормозных камер вернулись в исходное положение. Проверить надежность фиксации рукоятки привода в транспортном положении.

На прицепах, имеющих механический привод стояночной тормозной системы, осмотреть тросы, тяги, рукоятки и другие элементы на предмет отсутствия повреждений и оценки работоспособности.

Проверка технического состояния вспомогательной тормозной системы. Оценить показатели эффективности вспомогательной тормозной системы стендовым методом не представляется возможным, поскольку такую проверку можно провести только путем дорожных испытаний и, как правило, при обеспечении достаточной загрузки транспортного средства. Однако эта проверка зачастую связана со значительными трудностями, так как большинство вспомогательных тормозов-замедлителей на современных автомобилях – встроенные износостойкие тормозные системы, которые приводятся в действие вместе с рабочей тормозной системой при нажатии на педаль рабочего тормоза.

При инструментальном контроле проводится внешний осмотр вспомогательной тормозной системы и органов управления (включения и выключения) таких систем.

Моторный тормоз-замедлитель не должен иметь внешних повреждений. При наличии крана непосредственного привода в действие такого тормоза следует завести двигатель и выполнить кратковременное моторное торможение. При этом обороты двигателя должны уменьшиться, а звук его работы должен свидетельствовать о повышенной нагрузке. Пневмосистема привода моторного тормоза не должна иметь утечек сжатого воздуха.

Необходимо, чтобы узлы и детали гидравлического и электромеханического тормоза-замедлителя были надежно закреплены и не имели внешних повреждений. Корпус, резервуар и теплообменник, а также шланги и трубопроводы замедлителя не должны иметь подтеканий охлаждающей и гидравлической жидкости. Орган управления должен обеспечивать ступенчатое регулирование эффективности работы замедлителя.

Электрооборудование должно быть заизолированно, а электропроводка надежно крепится в жгутах к неподвижным частям трансмиссии транспортного средства. Подвижная и неподвижная части замедлителя не должны иметь следов соприкосновения. Орган управления должен обеспечивать ступенчатое регулирование эффективности работы замедлителя.

Проверка состояния наружных элементов тормозных систем. Состояние наружных элементов тормозных систем проверяется визуальным осмотром, а элементы крепления или фиксации (при необходимости) – простукиванием.

Сначала проверяются органы управления тормозными системами, а затем – остальные элементы привода и колесных тормозных механизмов.

Органы управления тормозных систем не должны иметь внешних повреждений. Они должны легко, без заеданий перемещаться во всем диапазоне рабочего хода. При отпускании педали тормоза она должна без замедления возвращаться в исходное положение. Рычаг (педаль) привода в действие аварийной тормозной системы должен легко возвращаться в исходное положение при отключении фиксатора. Положение стояночного тормоза должно надежно фиксироваться стопорящим приспособлением. Педали рабочего тормоза должна иметь специальную накладку для предотвращения скольжения по ней подошвы обуви водителя.

Необходимо, чтобы элементы привода тормозных систем не имели внешних повреждений и были надежно закреплены. Шланги и трубопроводы не должны иметь не предусмотренного конструкцией контакта с элементами шасси транспортного средства. Тяги привода регуляторов тормозных сил механических подвесок не должны иметь внешних повреждений, люфтов в шарнирах и сочленениях. Системы тяг и тросов инерционного тормоза и механического привода стояночной тормозной системы должны легко перемещаться в предусмотренных конструкцией направлениях и не иметь внешних повреждений.

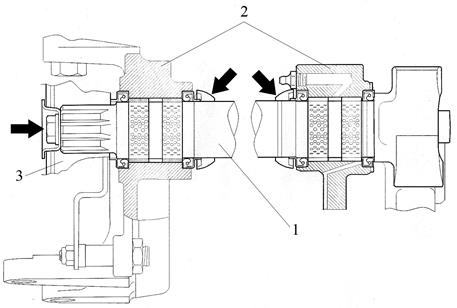

Наружные элементы тормозных механизмов – барабаны, диски, суппорта, тормозные валы, регуляторы зазора, штоки тормозных камер – должны быть надежно закреплены и не иметь внешних повреждений. Штоки тормозных камер должны соединяться с регуляторами зазора посредством специальных пальцев с последующей установкой шайб и шплинтов. Износ отверстия вилки штока, рабочей поверхности пальца и отверстия в регуляторе зазора не допускается. Регулятор зазора не должен иметь люфта при установке его на шлицевую часть тормозного вала. Тормозной вал не должен иметь радиального и осевого люфтов в подшипниках скольжения. Суппорт не должен иметь заеданий при перемещении его частей относительно друг друга.

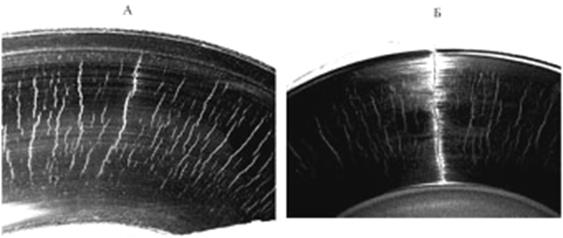

Повреждения тормозного диска оцениваются в соответствии с рис. 4.9.

Рис. 4.9. Рабочая поверхность тормозного диска:

а – допустимые трещины, возникшие в процессе нормальной эксплуатации; б – недопустимое повреждение, вызванное перегревом или механическим воздействием

Основные места контроля тормозного механизма с разжимным кулаком указаны на рис. 4.10 стрелками.

Рис. 4.10. Вал разжимного кулака тормозного механизма в сборе и основные места его контроля:

1 – вал разжимного кулака; 2 – рычажный регулятор зазора; 3 – кронштейны вала с подшипниками скольжения

При наличии на транспортном средстве автоматических регуляторов зазора надо оценить износ тормозных накладок по положению указателей износа. При положении указателя, близком к нижнему, или при неравномерном износе по бортам транспортного средства следует определить состояние тормозных колодок через специальные смотровые лючки. Износ тормозных колодок ниже индикатора износа не допускается.

Осмотреть грязеотражательные щитки колесных тормозных механизмов. Отсутствие щитков, их сквозная коррозия или значительные внешние повреждения не допускаются.

Осмотреть соединительные трубопроводы тягача и прицепа. Они не должны иметь внешних повреждений, перегибов, остаточной деформации соединительных муфт, следов перетирания. Соединительные головки должны иметь исправные защитные колпачки.

Дата добавления: 2020-01-07; просмотров: 849; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!