Средства диагностирования тормозных качеств транспортных средств

Тормозные стенды общего назначения

Виды стендов и методы испытания тормозных систем. Согласно действующим стандартам применяют два основных метода диагностирования тормозных систем – дорожный и стендовый. Для них установлены следующие контролируемые параметры:

при проведении дорожных испытаний – тормозной путь; установившееся замедление; устойчивость при торможении; время срабатывания тормозной системы; уклон дороги, на котором должно неподвижно удерживаться транспортное средство;

при проведении стендовых испытаний – общая удельная тормозная сила; коэффициент неравномерности (относительная неравномерность) тормозных сил колес оси; время срабатывания тормозной системы, а для автопоезда еще дополнительно коэффициент совместимости звеньев автопоезда и асинхронность времени срабатывания тормозного привода.

Существует несколько видов стендов и приборов, использующих различные методы и способы измерения тормозных качеств: статические силовые, инерционные платформенные, инерционные роликовые, силовые роликовые стенды, а также приборы для измерения замедления автомобиля при дорожных испытаниях.

Статические силовые стенды для диагностирования тормозов автомобиля представляют собой роликовые или платформенные устройства, предназначенные для проворачивания «срыва» заторможенного колеса и измерения прикладываемой при этом силы. Такие стенды могут иметь гидравлический, пневматический или механический привод. Измерение тормозной силы возможно при вывешенном колесе или при его опоре на гладкие беговые барабаны. Недостатком статического способа диагностирования тормозов является неточность результатов, вследствие чего не воспроизводятся условия реального динамического процесса торможения.

Принцип действия инерционного платформенного стенда основан на измерении сил инерции (от поступательно и вращательно движущихся масс), возникающих при торможении автомобиля и приложенных в местах контакта колес с динамометрическими платформами. Такие стенды иногда используются на предприятиях автотехобслуживания для входного контроля тормозных систем или экспресс-диагностирования транспортных средств.

Инерционные роликовые стенды состоят из роликов, которые могут иметь привод от электродвигателя или от двигателя автомобиля. В последнем случае ведущие колеса автомобиля приводят во вращение ролики стенда, а от них с помощью механической передачи – и передние (ведомые) колеса.

После установки автомобиля на инерционный стенд окружную скорость колес доводят до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. При этом в местах контакта колес с роликами (лентами) стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время (или угловое замедление барабана), будут эквивалентны тормозным путям и тормозным силам.

Тормозной путь определяют по частоте вращения роликов стенда, фиксируемой счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление – угловым деселерометром.

Метод, реализуемый инерционным роликовым стендом, создает условия торможения автомобиля, максимально приближенные к реальным. Но в силу дороговизны стенда, недостаточной безопасности, трудоемкости и больших затрат времени, необходимого для диагностирования, стенды такого типа нерационально использовать при проведении диагностирования на автопредприятиях и при гостехосмотре.

Силовые роликовые стенды с использованием сил сцепления колеса с роликом позволяют измерять тормозные силы в процессе его вращения со скоростью 2…10 км/ч. Такая скорость выбрана вследствие того, что повышение скорости более 10 км/ч дает незначительное приращение информации о работоспособности тормозной системы. Тормозную силу каждого колеса измеряют, затормаживая его. Вращение колес осуществляется роликами стенда от электродвигателя. Тормозные силы определяют по реактивному моменту, возникающему на статоре мотор-редуктра стенда при торможении колес.

Роликовые тормозные стенды позволяют получать достаточно точные результаты проверки тормозных систем. При каждом повторении испытания они способны создать условия (прежде всего скорость вращения колес), абсолютно одинаковые с предыдущими, что обеспечивается точным заданием начальной скорости торможения внешним приводом. Кроме того, при испытании на силовых роликовых тормозных стендах предусмотрено измерение так называемой «овальности» – оценка неравномерности тормозных сил за один оборот колеса, т.е., исследуется вся поверхность торможения.

При испытании на роликовых тормозных стендах, когда усилие передается извне, от тормозного стенда, физическая картина торможения не нарушается. Тормозная система должна поглотить поступающую извне энергию даже несмотря на то, что автомобиль не обладает кинетической энергией.

Есть еще одно важное условие – безопасность испытаний. Самые безопасные испытания – на силовых роликовых тормозных стендах, поскольку кинетическая энергия испытуемого автомобиля на стенде равна нулю. В случае отказа тормозной системы при дорожных испытаниях или на площадочных тормозных стендах вероятность аварийной ситуации очень высока. Кроме того, стандарты на проверку тормозных систем ограничивают усилие на педали привода рабочего тормоза и органа управления стояночным тормозом. Эта величина с точки зрения теории торможения определяет усилия в исполнительных механизмах тормозной системы, необходимые для гашения кинетической энергии замедляющегося автомобиля.

Следует отметить, что по совокупности своих свойств именно силовые роликовые стенды являются наиболее оптимальным решением как для диагностических линий станций техобслуживания, так и для диагностических станций, проводящих гостехосмотр.

Современные силовые роликовые стенды для проверки тормозных систем могут определять ряд параметров:

по общим параметрам транспортного средства и состоянию тормозной системы – сопротивление вращению незаторможенных колес; неравномерность тормозной силы за один оборот колеса; массу, приходящуюся на колесо; массу, приходящуюся на ось; силу сопротивления вращению незаторможенных колес;

по рабочей тормозной системе – наибольшую тормозную силу; время срабатывания тормозной системы; коэффициент неравномерности (относительную неравномерность) тормозных сил колес оси; удельную тормозную силу; усилие на орган управления;

по стояночной тормозной системе – наибольшую тормозную силу; удельную тормозную силу; усилие на орган управления.

Данные контроля выводятся на дисплей в виде цифровой или графической информации (рис. 1.33). Результаты диагностирования могут выводиться на печать и храниться в памяти компьютера как база данных диагностируемых автомобилей.

Рис. 1.33. Данные контроля тормозной системы автомобиля:

1 – проверяемая ось; 2 – кнопки переключения между осями транспортного средства; ПО – рабочий тормоз передней оси; СТ – стояночная тормозная система; ЗО – рабочий тормоз задней оси

Результаты проверки тормозных систем могут выводиться также на приборную стойку (рис. 1.34)

Рис. 1.34. Приборная стойка тормозного стенда

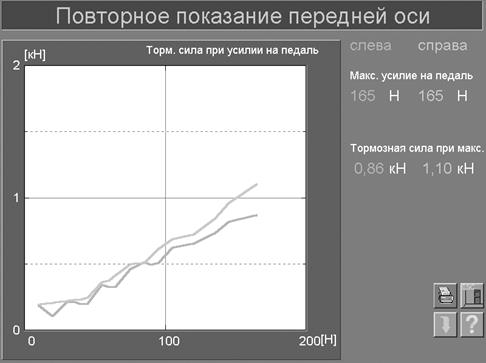

Динамику процесса торможения можно наблюдать в графической интерпретации (рис. 1.35).

Рис. 1.35. Графическое отображение динамики процесса торможения

График показывает тормозные силы (по вертикали) относительно усилия на педали тормоза (по горизонтали). На нем отражены зависимости тормозных сил от усилия нажатия на педаль тормоза как для левого колеса (верхняя кривая), так и для правого (нижняя кривая).

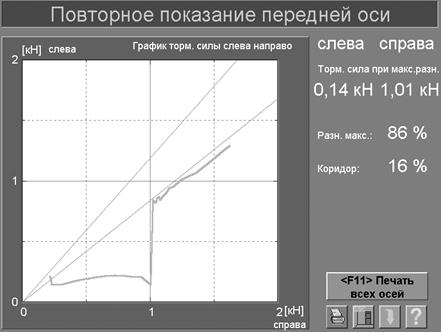

С помощью графической информации можно наблюдать также разницу в тормозных силах левого и правого колес (рис. 1.36).

Рис. 1.36. Значения тормозных сил левого и правого колес

На графике по вертикали показано изменение разности тормозных сил при торможении левого и правого колес. Кривая торможения не должна выходить за границы коридора, которые могут быть изменены в зависимости от конкретных нормативных требований. Наблюдая характер изменения графика, оператор-диагност может сделать заключение о конкретной неисправности тормозной системы.

Принципиальное устройство роликовых стендов для диагностирования тормозных систем. Основными компонентами такого стенда (рис. 1.37) обычно являются два взаимонезависимых комплекта роликов, размещенных в опорно‑воспринимающем устройстве, соответственно для левой и правой сторон автомобиля, силовой шкаф, стойка, пульт дистанционного управления и силоизмерительное устройство давления на тормозную педаль. Автотранспортное средство устанавливается на испытательный стенд так, чтобы колеса проверяемой оси располагались на роликах.

Рис. 1.37. Комплектация стенда для проверки тормозных систем:

1 – стойка; 2 – розетка для подключения стойки управления; 3 – силовой шкаф; 4 – комплект роликов

Опорно-воспринимающее устройство предназначено для размещения опорных роликов и принудительного вращения колес диагностируемой оси автомобиля, а также для формирования (с помощью датчиков тормозной силы и веса) электрических сигналов, пропорциональных соответственно тормозной силе и части веса автомобиля, приходящегося на каждое колесо диагностируемой оси.

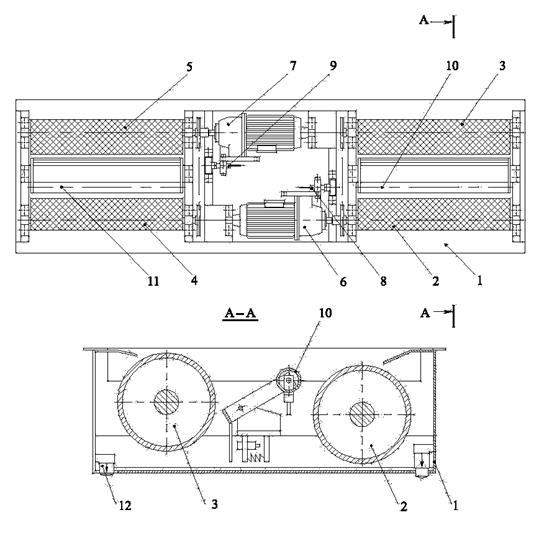

Рис. 1.38. Опорно-воспринимающее устройство:

1, 5, 7, 10 – ролики; 2, 9 – мотор-редукторы; 3, 8 – тензометрические датчики; 4, 11 – следящие ролики; 6 – рама; 12 – датчики веса

Опорно-воспринимающее устройство (рис. 1.38) состоит из рамы 6 коробчатого сечения, в которой на сферических самоустанавливающихся подшипниках расположены две пары опорных роликов 5, 7 и 1, 10, связанные, попарно каждая, между собой приводной цепью.

Ролики 3 и 5 связаны посредством «глухих» муфт-звездочек с соосно расположенными мотор-редукторами 2 и 9. Каждая пара роликов имеет автономный привод от соединенного с ним жестким валом электродвигателя мощностью 4…13 кВт. Электрический двигатель мотор-редуктора приводит ролики в движение и затем поддерживает постоянную скорость вращения. Приводные двигатели для комплектов роликов могут приводиться в действие с помощью дистанционного управления, благодаря которому команды на измерения можно подавать из автомобиля, или с помощью интегрального автоматического двухпозиционного переключателя.

Как, правило, в тормозных стендах используются планетарные редукторы, имеющие высокие передаточные отношения (32…34), что позволяет получать небольшую скорость вращения роликов. Электродвигатель переменного тока приводит в движение ведущий ролик посредством зубчатой передачи. Задние концы мотор-редукторов установлены в сферических подшипниках, при этом мотор-редукторы оказываются балансирно подвешенными. Корпуса мотор-редукторов связаны с тензометрическими датчиками 3 и 8.

Между опорными роликами установлены свободно вращающиеся подпружиненные следящие ролики 4 и 11, имеющие по два датчика: датчик наличия автомобиля на опорных роликах, который при опускании следящего ролика выдает соответствующий сигнал, и датчик слежения вращения колеса, выдающий соответствующие сигналы при вращении колеса диагностируемого транспортного средства.

На раме внизу под опорными роликами размещены четыре датчика веса 12, имеющие на концах упоры для установки и фиксации опорного устройства в фундаментной яме (или на раме).

Раму опорно-воспринимающего устройства укладывают на резиновые подкладки, чтобы погасить вибрацию. Поверхности роликов силовых стендов делают рифлеными со стальной наваркой, обеспечивающей постоянный коэффициент сцепления по мере износа роликов, или же покрывают базальтом, бетоном и другими материалами, обеспечивающими хорошее сцепление шин. Для лучшего сцепления роликов с шинами колес оба ролика делают ведущими, а расстояние между ними – таким, чтобы обеспечить невозможность съезда автомобиля со стенда при торможении. Выезд автомобиля со стенда после проверки тормозов ведущей оси обеспечивается реактивным моментом мотор‑редукторов или подъемниками, расположенными между роликами. Иногда для этой цели один из роликов (со стороны выезда) снабжают устройством, допускающим вращение только в одну сторону.

Тормозные стенды оборудованы специальными устройствами, предотвращающими пуск роликовых агрегатов в случае, когда одно или оба колеса блокированы. Таким образом автомобиль и шины защищены от повреждения роликами. Запуск блокируется также в случае нажатия педали тормоза раньше времени, слишком высокого сопротивления вращению роликов одного или обоих колес, зажатия тормозных колодок и т.п.

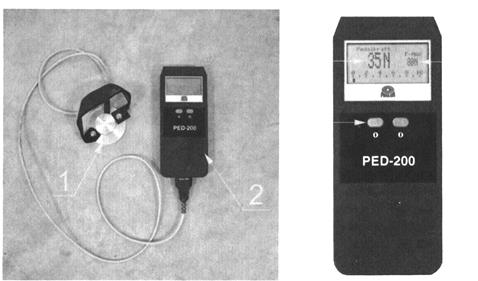

Для контроля усилия нажатия на тормозную педаль применяется специальное силоизмерительное приспособление – педаметр. Силоизмерительное устройство (рис. 1.39) состоит из датчика давления на тормозную педаль и указателя усилия нажатия на тормозную педаль. Датчик давления фиксируют на педали тормоза, а указатель усилия устанавливают в любом удобном месте или удерживают в руке. При нажатии на педаль тормоза через датчик давления в полости корпуса датчика пропорционально приложенной силе создается давление, контроль которого осуществляется по указателю.

Рис. 1.39. Силоизмерительное устройство:

1 – датчик давления на тормозную педаль; 2 – указатель усилия нажатия на тормозную педаль

Кроме рассмотренного силоизмерительного устройства могут применяться устройства, предназначенные для измерения силы на органах управления не только рабочей, тормозной системы, но и стояночной. Датчик силоизмерительного устройства (рис. 1.40) состоит из тензометрического датчика 6, на балку которого установлена стойка 2, контактирующая с шариком 4, металлического диска 3, резиновой мембраны 5, предохраняющей датчик от пыли и влаги. С этой же целью стыки корпуса и штепсельного разъема с крышкой датчика загерметизированы компаундом.

Рис. 1.40. Датчик силоизмерительного устройства:

а – общий вид; б – датчик в разрезе

Регулируемый по длине ремень 1 предназначен для надевания датчика на педаль тормоза или на ступню водителя.

Перед проведением измерения при проверке рабочей тормозной системы датчик закрепляется на ступне водителя автотранспортного средства с помощью ремня 1. При этом подошва опирается на основание датчика, а мембрана 5 остается свободной. При нажатии на мембрану сила через диск 3, шарик 4, стойку 2 передается на балку тензометрического датчика 6, а электрический сигнал, пропорциональный силе, поступает на инструментальный усилитель этого сигнала, расположенный в стойке управления.

Для измерения силы на органе управления стояночной тормозной системы служит дополнительная рукоятка (рис. 1.41), состоящая из кронштейна, ручки и диска. При этом датчик силы мембраной 5 (см. рис. 1.40) устанавливается на диск 3 (см. рис. 1.41), а ремень 1 (см. рис. 1.40) поворачивается на 180° и обхватывает рукоятку стояночной тормозной системы.

Рис. 1.41. Рукоятка:

1 – кронштейн; 2 – ручка; 3 – диск

Принцип действия стендов и особенности проверки тормозных систем.При въезде автомобиля на тормозной стенд производится измерение веса оси, если имеется взвешивающее устройство. При отсутствии взвешивающего устройства вес оси может вводиться с другого стенда, например для проверки амортизаторов. Когда автомобиль устанавливается на испытательный стенд, то следящие ролики нажимаются вниз и передают стенду сигнал о приведение стенда в действие. Для включения тормозного стенда должны быть нажаты оба ролика. В дальнейшем следящие ролики служат для определения проскальзывания шины относительно беговых роликов и дают сигнал на отключение приводных мотор-редукторов при проскальзывании.

Принцип действия стендов основан на преобразовании тензорезисторными датчиками реактивных моментов тормозных сил, возникающих при торможении колес автомобиля, а также силы тяжести и автомобиля, действующая на роликовые агрегаты, в аналоговые электрические сигналы. Во время торможения в зависимости от величины тормозной силы на балансирно подвешенном мотор-редукторе возникает реактивный момент. Корпус мотор-редуктора при этом поворачивается на угол, пропорциональный тормозной силе. Реактивный момент, возникающий при вращении мотор-редуктора, воспринимается тензометрическими датчиками 3 и 8 (см. рис. 1.38), один конец которых закреплен на лапах мотор-редукторов, а второй – на раме 6. Сигналы с тензометрических датчиков в зависимости от реактивных моментов тормозных сил, возникающих при торможении колес автомобиля, а также силы тяжести оси автомобиля, действующей на роликовые установки, преобразуются в аналоговые электрические сигналы.

Скорость вращения роликов тормозного стенда сравнивается со скоростью вращения следящих роликов. Разность скоростей вращения следящих роликов и роликов тормозного стенда определяет величину проскальзывания. При таком проскальзывании стенды автоматически отключают привод роликов тормозного стенда, что предохраняет шины от повреждений. При проверке обычно тормозят до тех пор, пока по меньшей мере один следящий ролик не отметит превышение нормативной величины проскальзывания и, таким образом, не отключит приводные двигатели. При достижении одним колесом установленной границы проскальзывания оба ролика отключаются. Максимальное измеренное значение записывается как максимальная тормозная сила.

Проскальзывание колеса зависит от состояния роликов и их влажности. Коэффициент трения стальных роликов составляет: сухих – около 0,9; мокрых – 0,7; базальтовых сухих – 0,9, базальтовых мокрых – 0,8. Однако максимальное значение тормозной силы может фиксироваться как при проскальзывании колеса, так и без проскальзывания. Если проскальзывание не будет достигнуто, то тормозная сила, полученная при нормативном усилии нажатия на педаль, принимается за максимальную тормозную силу.

Для получения в каждый момент времени значений соотношений давления в тормозном приводе (пневматическом или гидравлическом) к автомобилю могут быть присоединены дистанционные датчики давления.

На мониторе или приборной стойке отображается усилие на прокручивание незаторможенного колеса. Этот параметр характеризует состояние подшипников ступиц колес, зазоров между колодками и барабаном (диском), сопротивление в трансмиссии.

Перед диагностированием может производится просушка колес, которая осуществляется многократным нажатием на тормозную педаль. Эта операция необходима при проверке влажных колес, чтобы удалить влагу из тормозных механизмов и частично просушить шины.

Проверка усилия на тормозной педали позволяет определять не только нормируемые значение, но и работоспособность вакуумного усилителя тормозной системы и сравнивать режимы работы колесных тормозных механизмов.

Сигналы от тензорезисторных датчиков поступают в компьютер, где они автоматически обрабатываются по специальной программе. По результатам измерений тормозных сил и массы автомобиля вычисляют осевую и общую удельную тормозные силы и неравномерность тормозных сил. Результаты измерений и вычисленные значения представляются в виде графических и цифровых результатов на мониторе и распечатываются в виде протокола измерений печатающим устройством.

В процессе диагностирования может измеряться овальность тормозных барабанов (неравномерность толщины тормозных дисков). Этот параметр определяется как разность между максимальным и минимальным тормозными усилиями за один оборот колеса при постоянном положении педали тормоза. Этот параметр не является контролируемым при гостехосмотре, однако он может использоваться в качестве диагностического при поиске неисправностей. С помощью этого измерения можно, например, определить отклонения тормозного барабана от окружности или биение тормозного диска.

Некоторые тормозные стенды, например СТС («ГАРО»), имеют режим работы, позволяющий проверять тормозную систему автомобиля при вращении колес оси в разные стороны. Он необходим при проверке транспортных средств, оборудованных постоянным неотключаемым (или автоматически отключаемым) приводом двух или нескольких осей. Такой режим, называемый «псевдополноприводным», позволяет проводить проверку упомянутых автомобилей, но с большей погрешностью, чем специальный полноприводной тормозной стенд, работа которого будет описана далее.

При проверке в «псевдополноприводном» режиме измерения выполняются последовательно, сначала на одной, а затем на другой стороне. Такая проверка возможна только при наличии пульта дистанционного управления и датчика измерения усилия на педали тормоза, так как усилие на педаль тормоза должно быть одинаково при измерении тормозных усилий как на левом колесе, так и на правом.

С помощью дистанционного управления можно осуществлять также дополнительные функции, например вывод данных на принтер, включение и выключение привода роликов, измерение овальности и т.п. Дистанционное управление может иметь кабельную, инфракрасную или радиосвязь с пультом управления.

Когда автотранспортное средство покидает измерительный стенд, следящие ролики высвобождаются, и стенд отключается автоматически.

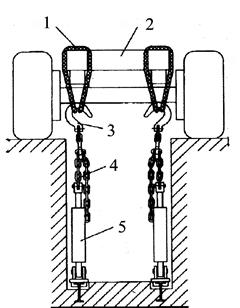

Имитатор нагрузки. При проверке тормозной системы автомобилей часто необходимо определить тормозные силы транспортных средств в загруженном состоянии, а также вывести зависимости тормозных сил от нагрузки на ось. В таких случаях целесообразно использовать имитатор нагрузки. Один из вариантов его исполнения представлен на рис. 1.42.

Рис. 1.42. Имитатор нагрузки:

1 – петли; 2 – рама; 3 – крюки; 4 – цепи; 5 – гидроцилиндры

Имитатор представляет собой два гидравлических цилиндра 5, имеющих возможность продольного движения в осмотровой канаве, штоки которых через цепи 4 и крюки 3 могут быть соединены с петлями 1. Петли крепятся на раме проверяемого автомобиля. Управление имитатором осуществляется с пульта управления стендом. В гидравлические цилиндры от насоса, приводимого электродвигателем, подается рабочая жидкость под давлением 150 кг/см2. При движении штоков вниз рама автомобиля нагружается усилием до 10 т, что позволяет имитировать осевую нагрузку и установить величину тормозных сил проверяемых колес в загруженном состоянии.

Окончательные результаты проверки автомобиля могут быть просмотрены на экране компьютера (рис. 1.43).

|

Рис. 1.43. Окончательные результаты контроля тормозной системы автомобиля

Если при проверке тормозных систем к пневматическому приводу транспортного средства подключался датчик давления, то для определения соответствия удельной тормозной силы рабочих тормозов тягача и прицепа от давления в тормозной системе, на экран монитора может быть выведен график зависимости удельной тормозной силы рабочих тормозов тягача и прицепа от давления (рис. 1.44).

|

Рис. 1.44. График зависимости удельной тормозной силы рабочих тормозов тягача и прицепа от давления в системе

Поскольку тормозной стенд является основным элементом диагностической линии, то через его программу производится также ввод прочей сопутствующей информации, например ввод неисправностей (недостатков) автомобиля, обнаруженных при визуальном контроле. В компьютер может вводиться информация о неисправностях автомобиля, обнаруженных до или после проверки тормозных систем. Установленные недостатки автомобиля могут быть отмечены на экране недостатков с помощью буквенных клавиш клавиатуры или дистанционного управления.

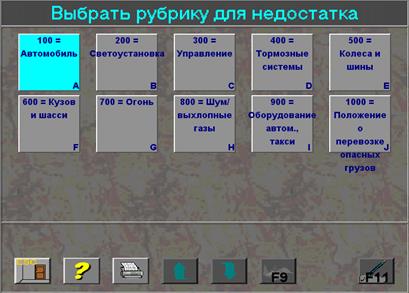

После вызова пункта меню «Визуальные недостатки» появляется экран (рис. 1.45)

|

Рис. 1.45. Экран визуальных недостатков

Необходимая рубрика недостатков (неисправностей) вводится с клавиатуры или с дистанционного управления.

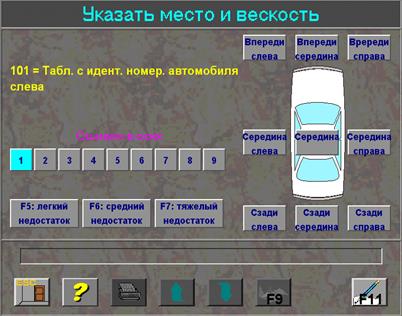

Для более точного определения недостатка с помощью клавиатуры или дистанционного управления можно выбрать подгруппу недостатка (рис. 1.46).

Рис. 1.46. Экран подгруппы визуальных недостатков

Для оценки отмеченной неисправности имеется возможность ввести оценку неисправностей по степени их значимости, точное место расположения неисправности, а также дополнительные неисправности, отсутствующие в перечне неисправностей (рис.1.47).

|

Рис. 1.47. Экран оценки неисправностей по степени их значимости и месту расположения

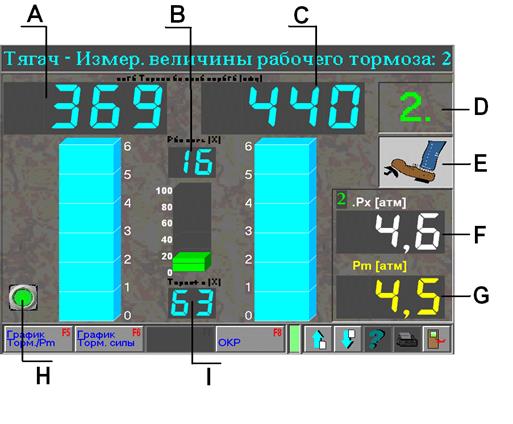

Для определения давления в контурах пневмопривода тормозной системы к ней подключаются датчики определения давления. При нажатии на педаль тормоза на экране кроме информации об общем состоянии тормозной системы появляются мгновенные значения Pm и Px для соответствующего датчика давления (рис. 1.48).

|

Рис. 1.48. Экран оценки работоспособности тормозной системы с оценкой датчиков давления и усилия нажатия на тормозную педаль:

A – максимальная тормозная сила слева; B – относительная разность тормозных сил справа и слева; C – максимальная тормозная сила справа; D – номер оси; E – вид тормозов; F – давление Рх (давление в оси) с соответствующим номером датчика давления; G – давление Pm (давление в питающем контуре автомобиля или на соединительной головке прицепа); H – цветовой индикатор (зеленый – значение соответствует нормативным; красный – значение не соответствует нормативным); I – удельная тормозная сила (в процентах)

Если подключенный датчик давления не совпадает с выведенным на экран номером датчика, то датчик давления определяется вводом номера датчика цифровыми клавишами.

Под видом тормозов (Е) понимается один из элементов тормозной системы: рабочий, стояночный или аварийный тормоз.

Дата добавления: 2020-01-07; просмотров: 539; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!