Анализаторы отработавших газов

Анализаторы отработавших газов бензиновых и газобензиновых двигателей (газоанализаторы)

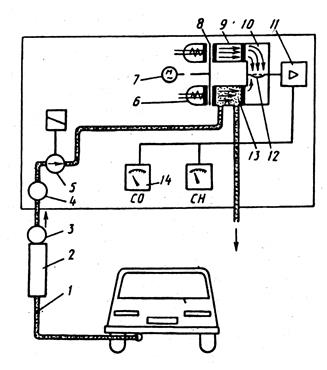

Принцип действия газоанализатора. Содержание компонентов в отработавших газах бензиновых двигателей определяется с помощью газоанализаторов, работающих на основе использования инфракрасного излучения. В таких газоанализаторах анализ содержания оксида, диоксида и углеводородов производится с помощью недисперсионных инфракрасных лучей. Физический смысл процесса заключается в том, что эти газы поглощают инфракрасные лучи с определенной длиной волны. Так, например, оксид углерода поглощает инфракрасные лучи с длиной волны 4,7 мкм, углеводороды – 3,4, а диоксид углерода – 4,25 мкм. Следовательно, с помощью детектора, чувствительного к инфракрасным лучам с определенной длиной волны, определяется степень их поглощения при прохождении анализируемой пробы, в результате чего становится возможным установление концентрации того или иного компонента. Схема газоанализатора, работающего по принципу инфракрасного излучения, показана на рис. 1.14.

Рис. 1.14. Схема газоанализатора:

1 – газозаборный зонд; 2 – отделитель конденсата; 3 – фильтр тонкой очистки; 4 – защитный фильтр; 5 – мембранный насос; 6 – источник инфракрасного излучения; 7 – синхронный электродвигатель; 8 – вращающийся диск модулятора; 9 – сравнительная камера; 10 – лучеприемник инфракрасного излучения; 11 – усилитель; 12 – мембранный конденсатор; 13 – рабочая камера; 14 – индикаторный прибор

|

|

|

Отработавшие газы с помощью мембранного насоса 5 через газозаборный зонд 1 поступают в отделитель конденсата 2, где оседает вода. Затем в фильтрах 3 и 4 происходит очистка отработавших газов от твердых примесей, после чего газы поступают в измерительную камеру 13. Сравнительная камера 9 заполнена инертным газом и закрыта. Источником инфракрасного излучения являются нихромные нагреватели, которые нагреваются до температуры около 700 °С. Отражаясь от параболических зеркал, поток инфракрасного излучения, периодически прерываемый обтюратором, приводимым во вращение от синхронного электродвигателя 7, проходит через рабочую и сравнительную камеры. Обтюратор необходим для обеспечения ритмичного прерывания инфракрасного излучения рабочей и сравнительной камер. В рабочей камере происходит поглощение инфракрасного излучения определенного компонента отработавших газов в зависимости от его концентрации. В сравнительной же камере этого не происходит, и возникает разница температур и давлений в обеих камерах. Вследствие этого изменяется емкость мембранного конденсатора 12, расположенного между камерами лучеприемника. Сигнал с конденсатора подается на усилитель 11 и далее на регистрирующий прибор. По такому принципу работают газоанализаторы типа ГИАМ 27-01, ЕТТ фирмы «Бош» и др.

|

|

|

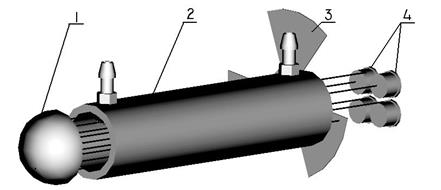

В более поздних конструкциях газоанализаторов, например АВГ-4 (рис. 1.15) применяется метод измерения, частично отличающийся от рассмотренного выше. Анализируемый газ после очистки проходит через измерительную проточную кювету 2, где определяемые компоненты, взаимодействуя с излучением, вызывают его поглощение в соответствующих спектральных диапазонах (3,4; 3,9; 4,25 и 4,7 мкм). Инфракрасное излучение аналитических областей спектра определяемых компонентов, подаваемого от излучателя 1, прерывается вращающимся диском обтюратора 3. Поток излучения характерных областей спектра выделяется приемниками излучения интерференционными фильтрами 4 и преобразуется в электрические сигналы, пропорциональные концентрации анализируемых компонентов.

Рис. 1.15. Схема оптическая газоанализатора АВГ-4 (Россия):

1 – излучатель; 2 – кювета; 3 – обтюратор; 4 – приемники излучения с интерференционными фильтрами

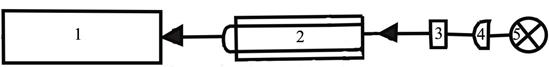

Вместо четырех приемников может устанавливаться один (газоанализатор «Автотест» (рис. 1.16)). Интерференционные фильтры в такой конструкции устанавливаются в самом обтюраторе. Инфракрасное излучение аналитических областей спектра определяемых компонентов, подаваемое от источника излучения 5 и проходящее через линзу 4, поочередно выделяется соответствующими интерференционными фильтрами 3, установленными на вращающемся диске обтюратора. Этот диск вращается с шагом (углом поворота), равным каждому смонтированному в нем интерференционному фильтру.

|

|

|

Рис. 1.16. Функциональная схема газоанализатора «Автотест» (Россия):

1 – фотоприемник; 2 – проточная кювета; 3 – интерференционные фильтры; 4 – линза; 5 – источник излучения

Кроме того, во вращающемся диске смонтирован «сравнительный» фильтр, которым ни один компонент отработавших газов не поглощается.

В зависимости от концентрации определенного газа (углеводородов, диоксида углерода и оксида углерода) на выходе пироэлектрического приемника формируются последовательные электрические импульсы, пропорциональные концентрации газа. Амплитуда сигналов дает информацию о концентрации определяемых компонентов отработавших газов. Анализ этих компонентов производится в режиме разделения (по очереди). Чем больше концентрация в отработавших газах, тем меньше интенсивность излучения, принятая фотоприемником. Эта информация преобразуется и проходит статистическую обработку в микропроцессоре, а затем поступает на блок отображения информации.

|

|

|

Анализируемый газ после очистки проходит через измерительную проточную оптическую кювету, где определяемые компоненты, взаимодействуя с излучением, вызывают его поглощение в соответствующих спектральных диапазонах (3,4; 3,9; 4,25 и 4,7 мкм). Для исключения дополнительной погрешности от изменения температуры окружающего воздуха и анализируемого газа фотоприемник и оптическая кювета защищены теплоизоляционными оболочками и термостатируются системами стабилизации.

После прохождения через кювету поток излучения попадает на фотоприемник, общий для всех проверяемых газов. Этот приемник преобразует интенсивность длины волны компонента отработавших газов в электрический сигнал.

В современных многокомпонентных газоанализаторах типа «Автотест», «Инфакар М-1т.01UPEx» (Россия), MGT 5 фирмы МАХА (Германия) кроме измерения содержания оксида и диоксида углерода, углеводородов может определяться содержание кислорода О2 и оксидов азота NO, а также коэффициент избытка воздуха λ. Однако молекулы газа с одинаковым количеством атомов не вызывают абсорбцию в инфракрасном диапазоне спектра, поэтому для их измерения метод инфракрасного излучения неприемлем.

Концентрация кислорода определяется электрохимическим методом. Определение содержания кислорода и NОx в газоанализаторах осуществляется химическим датчиком, посылающим электрический сигнал, который пропорционален содержанию измеряемых компонентов. В датчике кислорода содержатся измерительный и сравнительный электроды, находящиеся в электролите и отделенные от анализируемого газа полимерной мембраной. На измерительном электроде кислород, продиффундировавший через мембрану, электрохимически восстанавливается, и во внешней цепи возникает электрический ток, сила которого пропорциональна парциальному давлению кислорода в газе над мембраной.

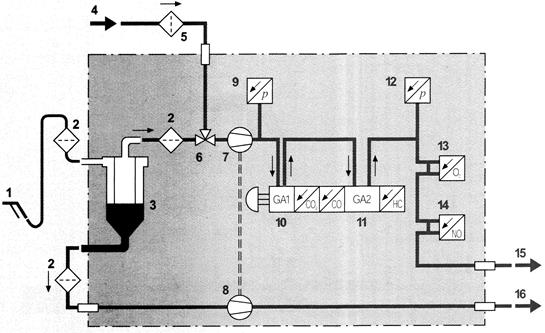

Общая схема многокомпонентного газоанализатора показана на рис. 1.17

Рис. 1.17. Схема многокомпонентного газоанализатора:

1 – зонд отбора проб отработавших газов; 2 – фильтр грубой очистки; 3 – отделитель конденсата; 4 – вход воздуха; 5 – фильтр с активированным углем; 6 – электромагнитный клапан; 7 –мембранный (газовый) насос; 8 – мембранный насос (насос конденсата); 9 – датчик давления; 10 – газоанализатор GA1 (измерительные камеры СО2, СО); 11 – газоанализатор GA2 (измерительная камера СН); 12 – датчик атмосферного давления; 13 – электрохимический сенсор О2; 14 – электрохимический сенсор NО; 15 – выход газа; 16 – емкость для слива конденсата

Измеряемые отработавшие газы отбираются из системы выпуска автомобиля с помощью зонда 1. Они закачиваются установленным в измерительном приборе мембранным насосом 7 и подаются через фильтр 2 грубой очистки в отделитель 3 конденсата. Здесь, прежде чем измеряемый газ очистится в следующем фильтре еще раз, отделяются грубые загрязнения и конденсат водяных паров. Второй мембранный насос 8 откачивает конденсат в емкость 16 для слива конденсата.

Сначала измеряемый газ проходит через газоанализатор GA1 10. Здесь определяется концентрация СО2 и СО. Затем газ направляется в газоанализатор GA2 11, который измеряет концентрацию СН. Прежде чем газ покинет измерительный прибор через выход 15, он пройдет через электрохимические сенсоры 13 и 14, которые измеряют содержание кислорода и оксида азота.

Когда происходит автоматическая юстировка прибора на «нуль» (так называемая «продувка»), вход измерительной камеры переключается электромагнитным клапаном 6, который установлен перед насосом 7, с отработавших газов на воздух.

Фильтр 5 с активированным углем на входе 4 защищает измерительный прибор от проникновения углеводородов, содержащихся в окружающем воздухе.

Датчик давления 9 служит для проверки плотности всего газового тракта. Другой датчик давления 12 регистрирует атмосферное давление, которое используется в расчетах.

Во многих странах нормируется коэффициент избытка воздуха λ. Это безразмерная величина – отношение массы воздуха, поступающего в цилиндры двигателя при его работе, к массе воздуха, теоретически необходимого для полного сгорания горючей смеси. Этот коэффициент рассчитывается микропроцессором газоанализатора.

В зависимости от комплектации анализатор может производить:

инфракрасный анализ CO, CO2, CH;

электрохимический анализ O2 и NO;

расчет значений λ;

определение частоты вращения коленчатого вала двигателя;

индикацию и вывод результатов измерений в виде протокола, текущей даты и времени;

автоматическую коррекцию «нуля» при включении прибора и в дальнейшем по требованию без отключения пробозаборной системы от выхлопной трубы автомобиля;

автоматическое отделение и эвакуацию конденсата из пробы газа в системе пробоподготовки прибора;

контроль потока пробы и компенсацию изменений атмосферного давления;

измерения при отрицательных температурах окружающей среды (до −20 °С) при наличии дополнительной системы подогрева проб измеряемого отработавшего газа.

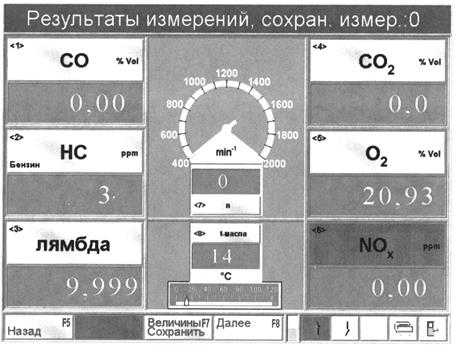

Газоанализаторы могут выдавать информацию о проверяемых параметрах как непосредственно на переднюю панель прибора, так и на экран дисплея компьютера при комплексных проверках автомобилей. При использовании газоанализаторов на станциях инструментального контроля выходные значения измеряемых компонентов выводятся на экран дисплея (рис. 1.18) и автоматически заносятся в диагностическую карту.

Рис. 1.18. Экран дисплея с данными по составу отработавших газов бензинового двигателя

Газоанализатор может обмениваться данными с программным обеспечением диагностической линии и импортировать туда результаты измерений.

При определении концентрации токсичных компонентов отработавших газов необходимо определять частоту вращения коленчатого вала двигателя и температуру масла в его картере. В некоторых газоанализаторах, например MGT 5 фирмы МАХА, могут иметь разные способы считывания частоты вращения.

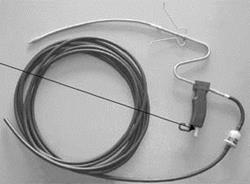

Заборное приспособление газоанализатора содержит гибкий зонд с зажимом для удерживания на срезе выхлопной трубы, предварительный фильтр и шланг достаточной длины для обеспечения доступа к выхлопной трубе (рис. 1.19).

Рис. 1.19. Заборный зонд

В рукоятке зонда имеется заглушка, которая предназначена для закрытия зонда и применяется при периодическом контроле герметичности заборного приспособления.

Определение частоты вращения коленчатого вала. Для определения частоты вращения коленчатого вала используются нижеследующие датчики.

Зажим триггера. Сигнал частоты вращения регистрируется на кабеле зажигания с помощью зажима триггера (рис. 1.20). Зажим индуктивно регистрирует сигнал высокого напряжения, который направляется от распределителя к любому цилиндру. Импульсы передаются от зажима триггера к анализатору, где преобразуются в сигнал частоты вращения. Зажим необходимо располагать как можно ближе к свече зажигания и как можно дальше от соседнего провода высокого напряжения свечи зажигания.

Рис. 1.20. Зажим триггера

Датчик светового барьера. Определение частоты вращения с помощью датчика светового барьера (рис. 1.21) используется, когда отсутствует возможность прямой регистрации сигнала на двигателе (например, сложно снять сигнал частоты вращения коленчатого вала с помощью триггера или с катушки зажигания). На вращающуюся деталь (вентилятор, клиновой ремень или карданный вал) наносится специальная отражательная метка, и при вращении детали она регистрируется датчиком. Датчик светового барьера должен располагаться таким образом, чтобы обороты могли регистрироваться без помех (вибрации и т.п.). При подсчете частоты вращения коленчатого вала необходимо учитывать передаточное отношение проверяемой вращающейся детали относительно коленчатого вала. Такой способ регистрации частоты вращения используется редко.

Рис. 1.21. Датчик светового барьера

Зажим катушки зажигания. Сигнал частоты вращения снимается с кабеля катушки зажигания с помощью зажима катушки зажигания. Зажим должен быть прикреплен как можно ближе к катушке зажигания. Он индуктивно снимает сигнал высокого напряжения, которое подводится к распределителю от катушки зажигания. Импульс передается дальше от зажима к измерительной коробке и преобразуется здесь в сигнал частоты вращения.

Датчик верхней «мертвой» точки(через диагностический разъем). Как уже упоминалось, начиная с 2000 г. на автомобилях обычно устанавливается стандартный диагностический разъем. Регистрация сигнала частоты вращения с использованием соответствующей штекерной вилки по сигналу датчика верхней мертвой точки обеспечивает очень точное измерение частоты вращения. Для распознавания импульса частоты вращения он должен находиться в диапазоне между 30 мВ и 30 В.

Ротофон. Считывание частоты вращения может производиться с помощью анализатора звуковых колебаний, исходящих от двигателя во время его работы. При этом в качестве датчика используется микрофон, который устанавливается рядом с выхлопной трубой транспортного средства. Недостатком данного способа является невысокая точность измерения и повышенные требования к звукоизоляции зоны испытаний.

Датчик вибрации двигателя. Это один из наиболее широко используемых в настоящее время датчиков для считывания частоты вращения. Его работа основана на частотном анализе вибрации двигателя при его работе. Датчик при этом имеет магнит, с помощью которого он устанавливается на стальную и жестко соединенную с блоком цилиндров деталь двигателя. К недостаткам следует отнести повышенные требования к отрегулированности и равномерности работы двигателя.

Датчик импульсов тока генератора. Этот датчик также достаточно широко распространен благодаря его простоте и надежности. При этом частота вращения считывается по колебаниям тока зарядки генератора. Для проведения измерения клеммы датчика подключаются к клеммам аккумуляторной батареи.

В связи с необходимостью обязательного контроля температурного режима двигателя при проверке состава отработавших газов газоанализаторы могут снабжаться специальными датчиками определения температуры масла. Такой датчик представляет собой специальный щуп, который вставляется в систему смазки вместо щупа для измерения уровня масла. Поскольку масляные щупы имеют разную длину в датчиках температуры имеются специальные пробки, позволяющие адаптировать датчики. Длина датчика может изменяться в пределах 100…1500 мм.

ТО и подготовка газоанализатора к работе (на примере MGT5 (МАХА)). Ежедневно проводится проверка герметичности заборной системы. Для этого зонд закрывается специальной заглушкой, и в заборном приспособлении создается разрежение. При этом процессе проверяется вся линия всасывания, включая зонд. Во время процедуры проверки, продолжающейся примерно 20 с, спад давления не должен превышать 230 мбар.

Для подготовки газоанализатора к работе его необходимо прогревать. В зависимости от температуры окружающей среды время прогрева газоанализатора до рабочего состояния составляет 0,5…10,0 мин. По завершении фазы прогрева происходит автоматическая регулировка газоанализатора относительно температуры окружающего воздуха, которая называется регулировкой «нуля».

Если в системе газоанализатора осталось некоторое количество отработавших газов, результаты измерения могут быть искажены. Поэтому в газоанализаторе автоматически проводится проверка остаточных газов (СН). В случае отрицательных результатов проверки (наличие СН), в первую очередь необходимо проверить интервал замены фильтра и сам фильтр, затем шланги и зонд, которые могут быть загрязнены.

Периодически (по мере загрязнения) необходимо заменять фильтры. Интервалы между заменами зависят от окружающих условий, а также от количества и интенсивности проверок и определяются на основании анализа статистических данных. Например, фильтр с активированным углем может меняться через 1–5 лет. При замене фильтров делается соответствующая отметка, свидетельствующая об обновлении информации.

Дата добавления: 2020-01-07; просмотров: 388; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!