Высокоскоростной железнодорожный транспорт

ной площадки земляного полотна выемки не обладает требуемыми физико-механическими характеристиками, предъявляемыми к грунтам земляного полотна, то отсыпается защитный слой из несвязанных, непу- чинистых грунтов. На границе грунтов тела земляного полотна и защитного слоя укладывается геотекстиль (рис. 6.2, б) — тканый или нетканый водопроницаемый синтетический материал из полиэстера или полипропилена, скрепленный механическим, термическим и др. способами, который хорошо пропускает воду, но не пропускает мелкие частицы грунта. Геотекстиль не подвержен гниению, воздействию грибков и плесени, грызунов и насекомых, прорастанию корней. Идеален в качестве армирующего, разделяющего слоя, широко применяется в водоотводе и дренажных системах. Срок службы не менее 25 лет. Материал обеспечивает разделение грунтов земляного полотна и защитного слоя и улучшает дренирование воды. Для увеличения несущей способности грунтов земляного полотна возможна укладка двух слоев геотекстиля, а также комбинация геотекстиля с геосеткой (рис. 6.2, в) или геоячейкой. Геосетка — рулонный сетчатый материал из полимерных или синтетических нитей, покрытых защитным слоем, с одинаковыми отверстиями размером от 2,5 до 40 мм. Геоячейка — объемная сотовая конструкция из полимерных или синтетических лент, скрепленных между собой в шахматном порядке. В рабочем состоянии образует модульную ячеистую конструкцию. Материалы не подвержены гниению, воздействию кислот, щелочей. Срок службы не менее 50 лет. Используются в комбинации с другими геоматериалами. Если в основании насыпи залегают слабые грунты, то (при мощности их до 0,4 м) они удаляются и заменяются прочными грунтами. При невозможности удаления слабых грунтов могут быть предусмотрены мероприятия, обеспечивающие предотвращение осадки грунта в эксплуатационный период, например устройство свайно-ростверкового основания. Как крайняя мера — замена насыпи эстакадой.

|

|

|

6.2. Рельсы и рельсовые скрепления ВСМ

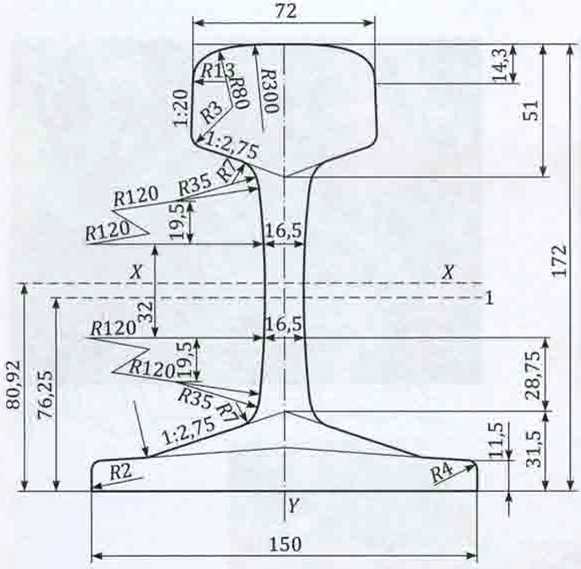

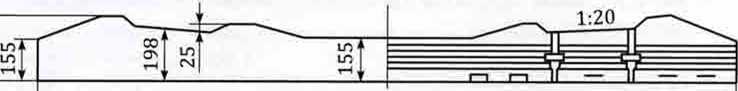

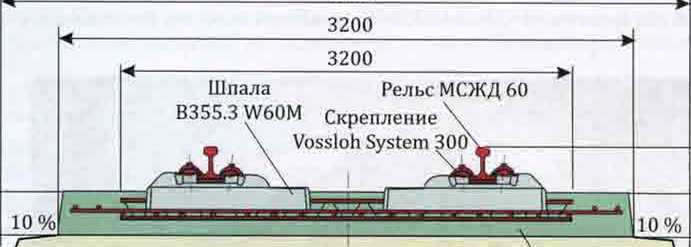

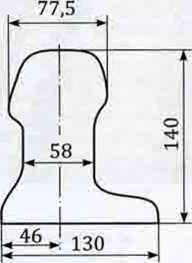

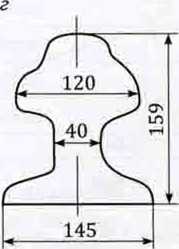

На ВСМ применяются рельсы с погонной массой не менее 60 кг, сваренные между собой (бесстыковой путь] в длинные и сверхдлинные плети. К рельсам, предъявляются повышенные требования с точки зрения их прочностных характеристик и прямолинейности. Искривление рельсов в вертикальной и горизонтальной плоскостях не должно превышать 0,3 мм на базе измерения 1,5 м. На рис. 6.3 приведен рекомендованный МСЖД для высокоскоростных железных дорог профиль рельса типа 60Е1 (ГШС60) массой 60,3 кг на погонный метр. В России на линии Санкт-Петербург — Москва уложены рельсы типа Р65 массой 64,88 кг на погонный метр (ГОСТ Р51685— 2000].

|

|

|

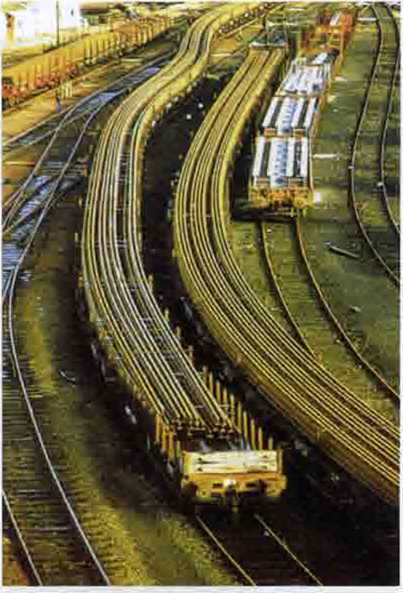

На ВСМ применяют бесстыковой путь температурно-напряженного типа, не требующий разрядки температурных напряжений1. Сварка рельсов в плети (как правило, длиной не менее 800 м] осуществляется электроконтактным способом на рельсосварочных предприятиях с тщательным многоуровневым контролем качества сварных швов. Длинномерные плети доставляются к месту укладки в путь поездами из специальных платформ (рис. 6.4).

Непосредственно на месте укладки, при необходимости сварки между собой рельсовых плетей или отдельных звеньев применяют алюминотермитную сварку[34] [35] (рис. 6.5, а] или контактную электросварку (рис. 6.5, б). При алюминотермитной сварке на стык двух соединяемых рельсов устанавливают тигель. Концы рельсов предварительно разогревают газовой го-

Глава 6

| Рис. 6.3. Профиль рельса типа 60Е1 (UIC60) с конструктивными размерами (масса 60,3 кг на погонный метр) |

| Рис. 6.4. Перевозка рельсовых плетей к месту укладки |

| редкой. В тигель засыпают термит — пиротехническую смесь (в случае алюминотермитной сварки — алюминиевый порошок (пудра) и оксид железа) и поджигают термитной спичкой. В процессе горения термита концы рельсов разогреваются до температуры плавления металла и с помощью специальных зажимов и гидравлического домкрата сжимаются, формируя шов. После остывания рельсы в зоне сварного шва шлифуются для образования гладкой поверхности катания. Для контактной электросварки используют различные передвижные установки, которые захватывают концы рельсовых плетей специальными зажимами, сжимают их гидравлическими устройствами с усилием порядка 150 кН и, пропуская через стык электрический ток, вызывают нагрев зоны контакта до перехода металла в жидкое состояние и образования сварного шва. В некоторых сварочных устройствах, например роботизированном комплексе APT 1500 компании Plasser & Theurer |

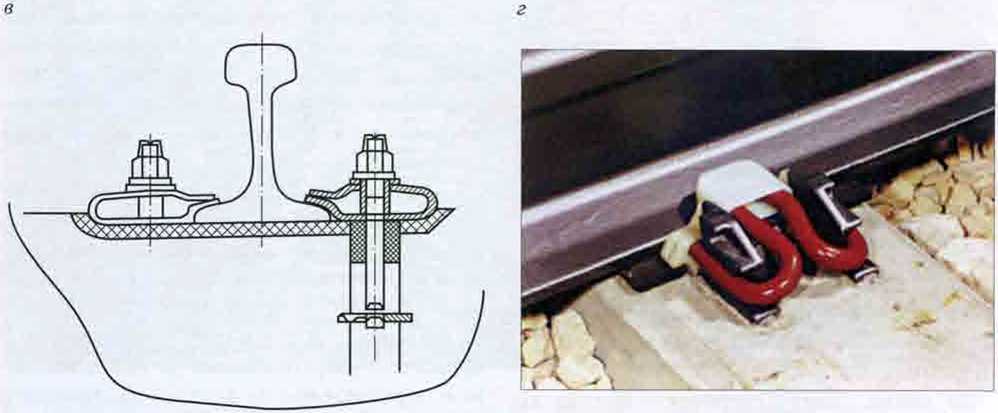

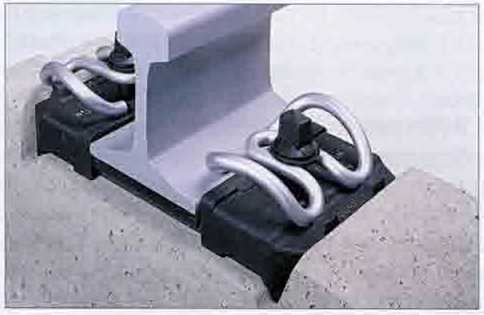

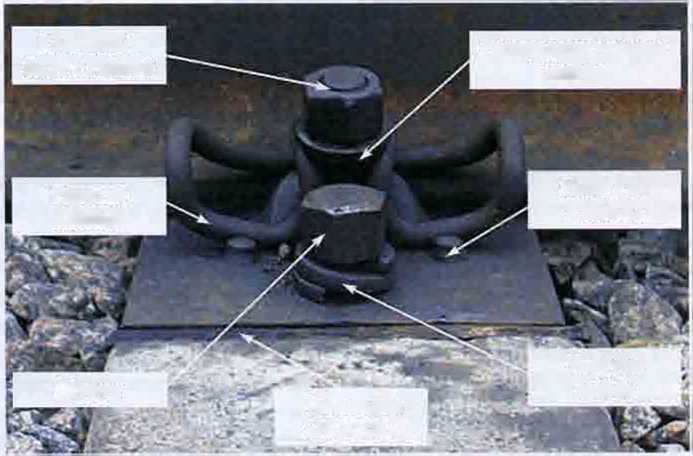

| (Австрия) вся процедура выполняется под контролем и управлением компьютерной системы. После охлаждения шва эта же машина производит шлифовку концов рельсов в зоне шва (см. рис. 6.5, б). Как и на обычных железных дорогах, на ВСМ соединение рельсов с подрельсовым основанием — шпалами или железобетонными плитами, осуществляется рельсовыми скреплениями. На высокоскоростных магистралях они должны удовлетворять требованиям обеспечения нормируемой упругой связи (степени прижатия) рельсов с подрельсовым основанием и демпфирования силовых воздействий в системе «колесо—рельс», быть надежными, долговечными, пригодными к механизированной постановке в путь, удобными при обслуживании и ремонте пути. К настоящему времени в мире на железных дорогах применяются различные типы упругих скреплений (рис. 6.6), широкое распространение получили скрепления с прутковыми клеммами: безболтовое |

|

|

|

|

|

|

а

б

Рис. 6.5. Сварка рельсовых плетей: а — алюминотермитная сварка; б — контактная электросварка с использованием роботизированного комплекса APT 1500 компании Plasser & Theurer (общий вид); в — рабочий орган комплекса APT 1500 в процессе сварки

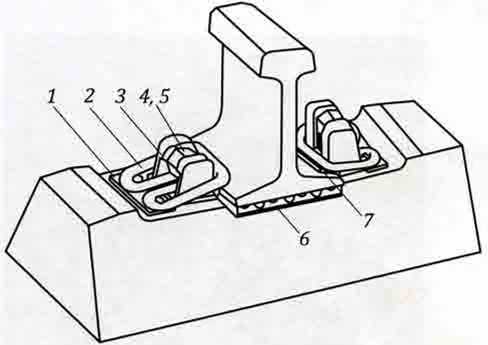

Рис. 6.6. Упругие рельсовые скрепления для железобетонных шпал: а — двойное упругое скрепление RN; б — регулируемое скрепление линий Синкансэн (тип 8): 1 — закладной болт; 2 — упругая пластинчатая клемма; 3 — амортизирующая прокладка; 4 — дюбель (закладное крепление болта); 5 — подкладка; 6 — изолирующая прокладка; в — подкладочное скрепление типа БПУ; г — анкерное скрепление «Pandrol»; д — скрепление «Vossloh»

Рис. 6.7. Схематическое изображение анкерного рельсового скрепления АРС-4: 1 — подклеммник; 2 — клемма; 3 — анкер; 4 — регулятор; 5 — фиксатор; 6 — резиновая прокладка (тип ЦП-204/АРС); 7 — изолирующий уголок

анкерное компании «Пандрол» («Pandrol»)1 и шурупно-дюбельные компании «Фоссло» («Vossloh»)[36] [37]. Прутковые клеммы обладают высокой прочностью и жесткостью, надежны, сохраняют стабильность колеи, относительно защищены от проявлений вандализма.

Зафиксированный рекорд скорости движения для электропоездов — 574,8 км/ч (2007 г. Франция) был установлен на железнодорожном пути со скреплениями типа «Pandrol-Fastklip».

На линии Санкт-Петербург — Москва используется упругое анкерное скрепление типа АРС-4 — (анкерное рельсовое скрепление, модель 4) (рис. 6.7).

6.3. Конструкции верхнего строения пути на балласте на ВСМ

В настоящее время на высокоскоростных железных дорогах нашли применение две конструкции верхнего строения пути: рельсошпальная решетка с железобетонными шпалами, уложенная на балласт и железобетонное подрельсовое основание.

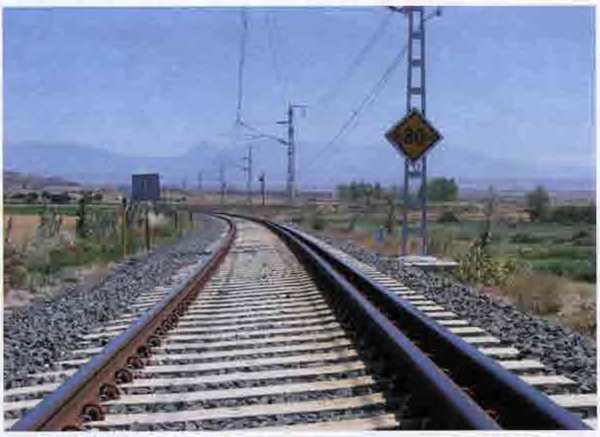

При традиционном типе подрельсового основания с использованием балласта рельсы укладываются на железобетонные шпалы (рис. 6.8). Рельсошпальная решетка укладывается на балластный слой толщиной 35—40 см из щебня (гранит, базальт, диабаз) с размером фракций 25—60 мм.

Основные преимущества конструкции пути на балласте заключаются в следующем:

— относительно низкие расходы на строительство;

— большая упругость;

— высокая ремонтопригодность при относительно низких затратах;

— хорошее поглощение шума, генерируемого подвижным составом.

Однако такой путь имеет и недостатки:

— с течением времени в балластной призме накапливаются остаточные деформации в вертикальной и горизонтальной плоскостях, причем происходит это более интенсивно, чем в конструкциях пути с монолитным основанием;

— меньшее, чем при монолитном основании, продольное и боковое сопротивление перемещению под действием сил взаимодействия пути и подвижного состава и температурных сил растяжения и сжатия;

— подъем частиц балласта при высоких скоростях (вертикальные и горизонтальные перемещения на десятки сантиметров частиц балласта под действием вибраций; воздушной ударной волны, от проходящего поезда; ударов от падения смерзшихся кусков снега и льда в зимнее время), что может вызвать серьезные повреждения рельсов, устройств и приборов СЦБ, колес и других элементов ходовой части, кузова подвижного состава;

— уменьшение водопроницаемости балласта в процессе службы, вызываемая его загрязнением, включением продуктов истирания балласта и за счет инфильтрации мелких частиц грунта из тела земляного полотна;

— наличие балластной призмы приводит к увеличению диаметра тоннелей и требует устройства более высоких платформ для посадки и высадки пассажиров из вагонов.

| Рис. 6.8. Традиционный путь на балласте и шпалах. ВСМ Мадрид — Севилья. Испания. 1991 г. |

На высокоскоростных линиях возникают более сложные, чем при обычных скоростях процессы взаимодействия пути и подвижного состава. В зоне контакта колеса и рельса при наличии неровностей образуются высокочастотные колебания (до 5000 Гц), которые передаются подрельсовому основанию и вызывают его расстройства, в частности происходит интенсивное истирание балласта. Длинные неровности (20—50 м и более) возбуждают низкочастотные колебания (примерно 1 Гц), проявляются резонансные явления в подвижном составе, что также ухудшает процессы взаимодействия. Существенная роль в обеспечении стабильности пути принадлежит балластному слою. Кроме этого, от толщины балластного слоя зависит упругость всей конструкции пути.

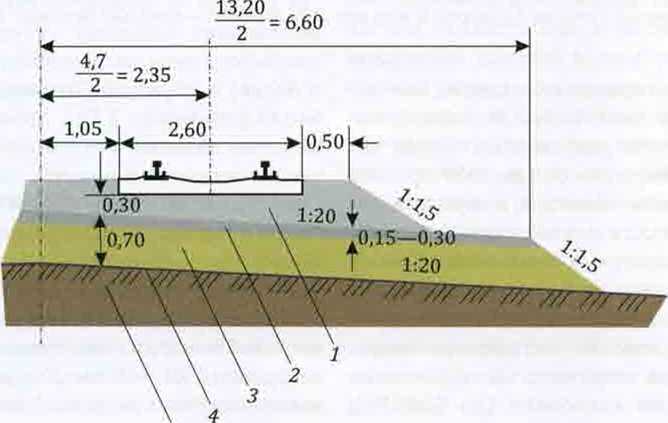

Шпалы укладываются на слой щебня толщиной 35—40 см, как правило, состоящий из фракций 25—60 мм. Под щебнем устраивается подушка толщиной не менее 15 см из песчано-гравийной смеси или щебня фракции 5—25 мм. Вместо подушки может быть уложен защитный слой из полимерных материалов. Плечо балластной призмы —

| Рис. 6.9. Путь на шпалах и балласте, прикрытый резиновыми сетчатыми матами. ВСМ. Япония |

Особенностью устройства балластных призм на ВСМ является обязательная укладка, кроме подбалластного слоя, защитного слоя или геоматериалов. Защитный слой выполняет две функции: во-первых, зачищает балласт от загрязнения частицами грунта от земляного полотна и, во- вторых, предупреждает морозное пучение нижележащих слоев земляного полотна. Защитный слой укладывают из непучи- нистых дренирующих грунтов (крупнообломочных с песчаным заполнителем, пес-

| 5 |

| Рис. 6.10. Конструкция балластной призмы и основания высокоскоростного железнодорожного пути на линиях Западной Европы: 1 — балласт; 2 — промежуточный слой; 3 — противоморозный защитный слой; 4 — основание; 5 — земляное полотно |

ков — гравелистых крупных и средней крупности). Толщина слоя определяется расчетами, в том числе — теплотехническим, и должна быть не менее 0,8—1,0 м для суглинков и глин и 0,5—0,7 м — для супесей. Коэффициент уплотнения не менее 1,0 для насыпей и не менее 0,98 — для выемок.

Под защитный слой в необходимых случаях укладывают теплоизолирующий материал (пенополистирол), а поверхность неукрепленных глинистых грунтов укрывают геотекстилем и гидроизоляционными пленками по всей ширине земляного полотна. Откосы и обочины защитного слоя, отсыпанного из песков, укрепляют гравием или щебнем толщиной 0,15 м от выдувания и размыва.

Для увеличения несущей способности основной площадки земляного полотна на европейских железных дорогах, в ряде случаев, под балластом устраивают водонепроницаемый слой асфальта толщиной 5— 8 см, для обеспечения равномерного распределения нагрузок толщину увеличивают до 15—20 см. Иногда применяют грунтобетонные подушки.

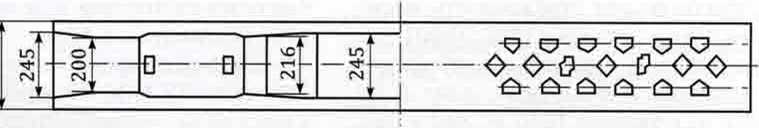

При строительстве ВСМ используют механизированные технологии укладки балластного слоя специальными машинами для равномерного распределения слоя по поверхности основной площадки земляного полотна, при постоянном контроле его толщины (рис. 6.11; 6.12).

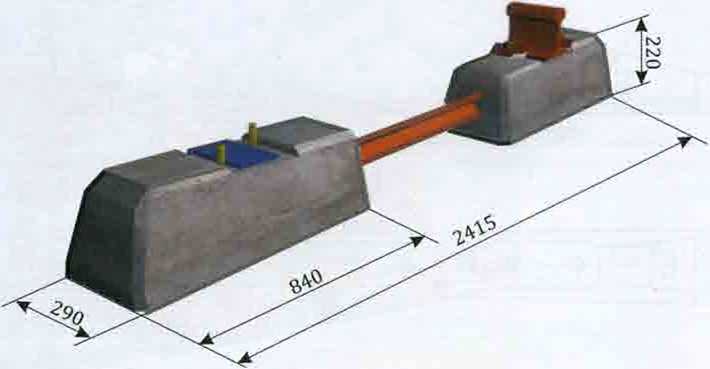

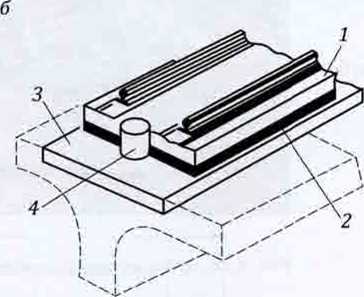

На балластном слое размещают подрельсовое основание, чаще всего в виде железобетонных шпал. Шпалы могут быть типовые стандартные (рис. 6.13) в виде цельнобрусковых конструкций (массой порядка 250 кг), специальные усиленные шпалы с увеличенными размерами опорных частей (массой 300—400 кг) и двухблочные шпалы.

За рубежом разработаны специальные конструкции шпал для высокоскоростных линий. В Германии в дополнение к стандартным шпалам типа В70 укладывают шпалы В75 и В90, имеющие увеличенную площадь

| Рис. 6.11. Механизированная укладка балластного слоя на строительстве ВСМ Мадрид — Севилья. Испания. 1990 г. |

| Рис. 6.12. Участок будущей ВСМ с уложенным балластным слоем, подготовленный для раскладки шпал. Испания. 2000 г. |

| Рис. 6.13. Типовая стандартная железобетонная шпала |

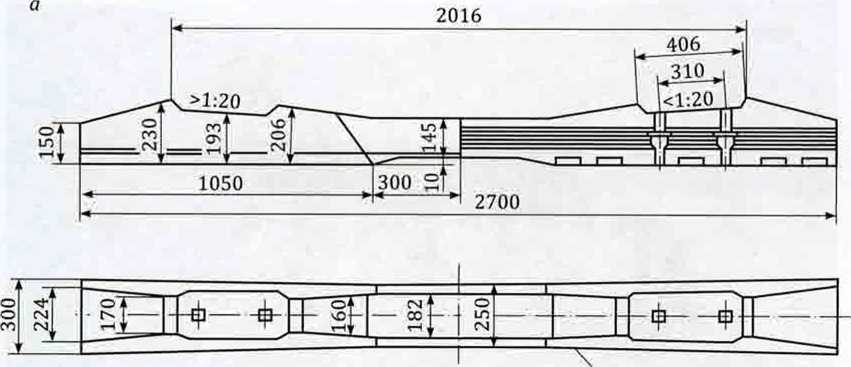

опоры шпалы. Шпалы типа В70 изготовляются предварительно напряженными (рис. 6.14), их достоинством является большая гибкость, они имеют длительный срок надежной эксплуатации, обслуживаются по стандартным техническим регламентам. На прямых участках укладывается 1667 шпал, в кривых — 1900.

На ВСМ Франции и Испании нашли применение железобетонные двухблочные шпалы (рис. 6.15), блоки которых соединены стержнями (прутьями арматуры, бетон в центральной части шпалы отсутствует). Та-

| Рис. 6.14. Путь со шпалами типа В70. Германия |

| Рис. 6.15. Шпала типа В450 для высокоскоростных .железнодорожных магистралей. Франция |

кие шпалы применены на ВСМ «Восток» и др. (Франция). Эти шпалы (рис. 6.16) под подвижной нагрузкой хорошо работают на изгиб, обеспечивают стабильность ширины колеи (эпюра укладки 1700/1900).

По российским нормам предусматривается укладка стандартных шпал Ш1-1 (рис. 6.17, а) с эпюрой 1840 шт./км в прямых частях пути и 2000 шт./км в кривых. Кроме того разработана конструкция шпалы ШСТ-1 массой 350 кг с увеличенными размерами при эпюре не менее 1760 шт./км (рис. 6.17, б).

В настоящее время шпалы LU1-1 выпускаются по ТУ МПС РФ из тяжелого бетона класса по прочности В40 (М500). Марка бе-

| Рис. 6.16. Путь с двухблочными шпалами. ВСМ «Восток». Франция |

| Подрельсовая площадка шпалы |

| со со |

| 2700 |

| со со со |

| Рис. 6.17. Железобетонные шпалы: а — стандартные типа Ш1-1 (масса 250 кг); б — утяжеленного типа Ш1-ТС (масса 350 кг). Россия |

тона по морозостойкости должна быть не ниже F200 (Мрз200). В качестве арматуры применяется стальная высокопрочная проволока периодического профиля диаметром 3 мм. Номинальное число проволок в шпале 44, каждая из них натягивается с усилием 8,1 кН. Железобетонные шпалы изготавливаются на специальных заводах с высоким уровнем механизации производства при постоянном пооперационном контроле и тщательной проверке качества готовых шпал.

При строительстве ВСМ осуществляется механизированная раскладка шпал со строго заданным интервалом. В частности, используются специальные машины- погрузчики на рельсовом ходу, передвигающиеся по длинномерным сварным рельсовым плетям будущего пути, временно уложенным на плечо балластной призмы 128

(рис. 6.18, а); используется также крановое оборудование со специальными кассетами, позволяющими поднимать и перемещать сразу несколько шпал (рис. 6.18, б).

Подъем и надвижка длинномерных рельсовых плетей, доставленных к месту укладки, на шпалы или плитное основание при строительстве ВСМ производится специальными машинами (рис. 6.19, а, б). После надвижки рельсов на шпалы производится механизированное закрепление их с помощью скреплений (рис. 6.20).

Как правило, после укладки и закрепления рельсов на шпалах осуществляется дополнительная укладка балласта с доведением толщины его слоя до проектной отметки. Подвозку и распределение балласта производят с помощью хопперов-дозаторов. Эти вагоны, оснащенные специальными разгрузочными люками, позволяют, при

| б |

| Рис. 6.18. Раскладка шпал на строительстве ВСМ: а — с использованием специальной машины; б — крановым оборудованием на экскаваторе с применением погрузочных кассет. Испания |

| Рис. 6.19. Варианты применения различных машин при укладке (надвижке) рельсовых плетей на шпалы |

| Рис. 6.21. Выгрузка балласта из хоппера-дозатора на путь |

| Рис. 6.20. Механизированное закрепление рельсов на шпалах |

Рис. 6.22. Выправка и рихтовка пути при постановке его в проектное положение с подбивкой балласта: а — ход выправочно-бивочно-рихто- вочной машины (ВПР); б — рабочие органы

| Глава 6 |

| Рис. 6.23. Готовый к эксплуатации участок пути ВСМ на балласте и шпалах. Франция |

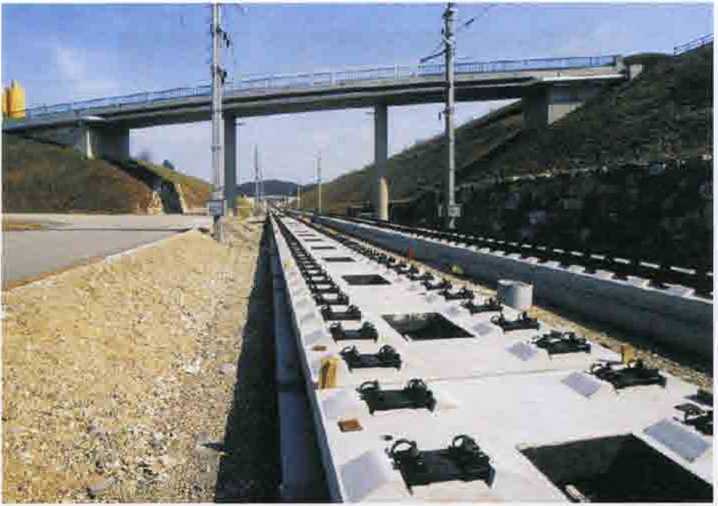

6.4. Безбалластные конструкции железнодорожного пути ВСМ

У распространенных конструкций пути на балластном основании именно балласт является самым слабым звеном. При сжатии под воздействием подвижного состава в местах соприкосновения (соударения и трения) частиц балласта происходит их разрушение, истирание, что приводит к появлению внутреннего загрязнения мелкими частицами. Помимо этого, балласт подвержен загрязнению из вне. Дополнительные усилия и средства требуются для уничтожения растительности, которая активно развивается в балластном слое. Надо заметить, что выступающие за сохранение окружающей среды уполномоченные государственные органы и общественные структуры все активнее противодействуют использованию гербицидов для устранения растительности на железнодорожных путях. Существующий способ использования специальных приборов теплового воздействия на растительность, на первый взгляд экологически чистый, требует больших затрат энергии, что, в конечном счете, также вредно для окружающей среды.

Альтернативой пути на балласте является безбалластный путь, укладываемый на железобетонных блоках, (сборных, монолитных плитах). Такой путь реализовывается в виде оснований, опирающихся на

жесткие конструкции (в тоннелях, на эстакадах, мостах) или на земляное полотно, а также сплошные монолитные слои бетона. Благодаря массовому заводскому производству сборных компонентов конструкции безбалластного пути, обеспечивается как высокое качество бетона, так и необходимая точность изготовления. Бетонные блоки основания сконструированы так, чтобы эффективно работать вместе с применяемыми системами скреплений и элементами анкерного крепления основания.

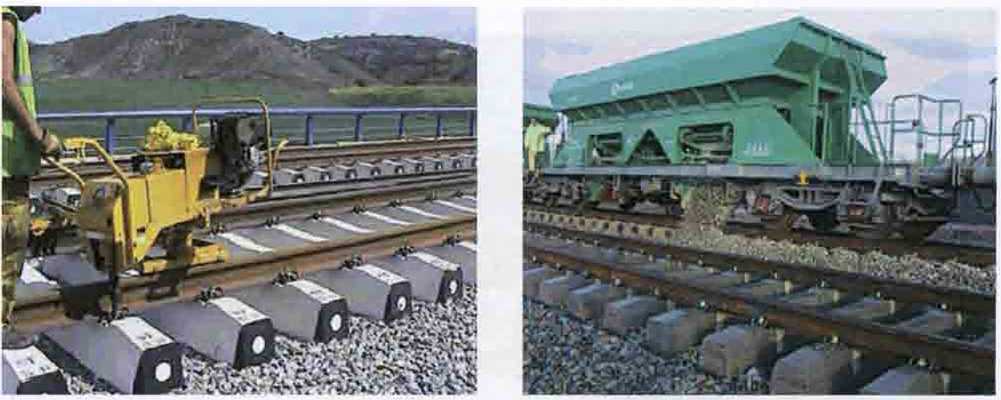

Первая в мире ВСМ Токио — Осака (515,4 км), построенная в 1964 г., на всем своем протяжении имеет путь на шпалах, уложенных на балласт. Уже первые месяцы эксплуатации этой магистрали показали сложность поддержания заданных геометрических параметров пути для движения поездов с максимальной скоростью 200 км/ч. Каждую ночь проводится большой объем работ по выправке пути, иногда на протяжении десятков километров.

Японские инженеры и ученые обратились к изучению имевшегося в мире опыта строительства и эксплуатации пути без балласта. За несколько лет была создана пригодная к эксплуатации на высокоскоростных магистралях конструкция пути на плитном основании, а чуть позже — в 70-х годах, еще одна конструкция безбалластного пути на твердом основании с упругими заменяемыми шпалами.

На первом участке ВСМ «Санъё» Син-Оса- ка — Окаяма (160,9 км), введенном в эксплуатацию в марте 1972 г., было уложено 8 км безбалластного пути, из них около 6 км — на плитном основании, остальные — с упругими шпалами. На втором участке этой ВСМ (общая длина 392,8 км, открыт в марте 1985 г.) 273 км пути были выполнены без балласта, причем — только на плитах. Как видно на рис. 6.24, без- балластный путь стал на японских ВСМ доминирующим, причем конструкция пути на твердом основании с упругими шпалами значительного распространения не получила.

Использование безбалластных конструкций пути на японской ВСМ «Санъё» и тех ВСМ, что были построены к востоку от Токио (Восточная японская железнодорожная компания), предопределило также то, что в отличие от первой ВСМ — «Токайдо» они прокладывались в более сложных условиях горной местности и имеют большее количество искусственных сооружений. Так, на первой ВСМ Токио — Осака из 515,4 км трассы около 234 км (45,9 % от общей протяженности) составляет путь на искусственных сооружениях, из них 170 км — на мостах, виадуках и путепроводах. Рельсовый путь японской ВСМ «Тохоку» (496 км) между городами Токио и Мориока практически полностью уложен на искусственных сооружениях, суммарная длина которых со- тавляет почти 94 % от общей протяженности магистрали.

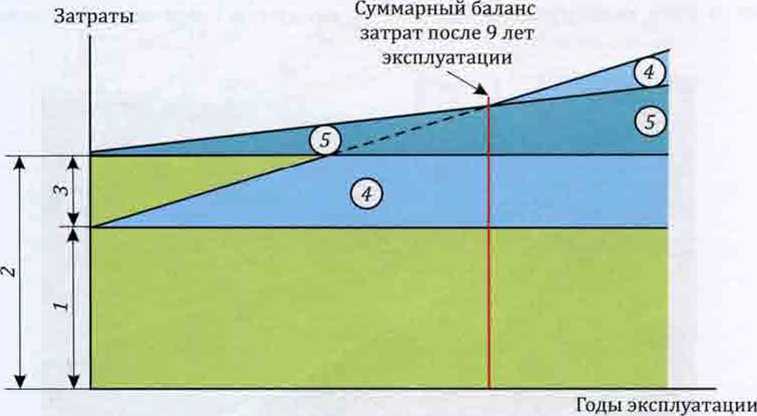

Сегодня многие специалисты признают, что на мостах, путепроводах, виадуках и в тоннелях по ряду причин целесообразно укладывать безбалластные конструкции пути. При этом, если на трассе ВСМ протяженность искусственных сооружений велика то, скорее всего, и в целом на всем протяжении ВСМ целесообразно использовать безбалластные конструкции. Японские специалисты утверждают, что безбал- ластный путь обходится при строительстве примерно на 30 % дороже, чем путь с рельсошпальной решеткой, уложенной на балласт. Однако, по их мнению, примерно через 8—9 лет после начала эксплуатации ВСМ суммарные затраты на строительство и эксплуатацию пути на балласте начинают превосходить таковые для пути на плитном основании (рис. 6.25).

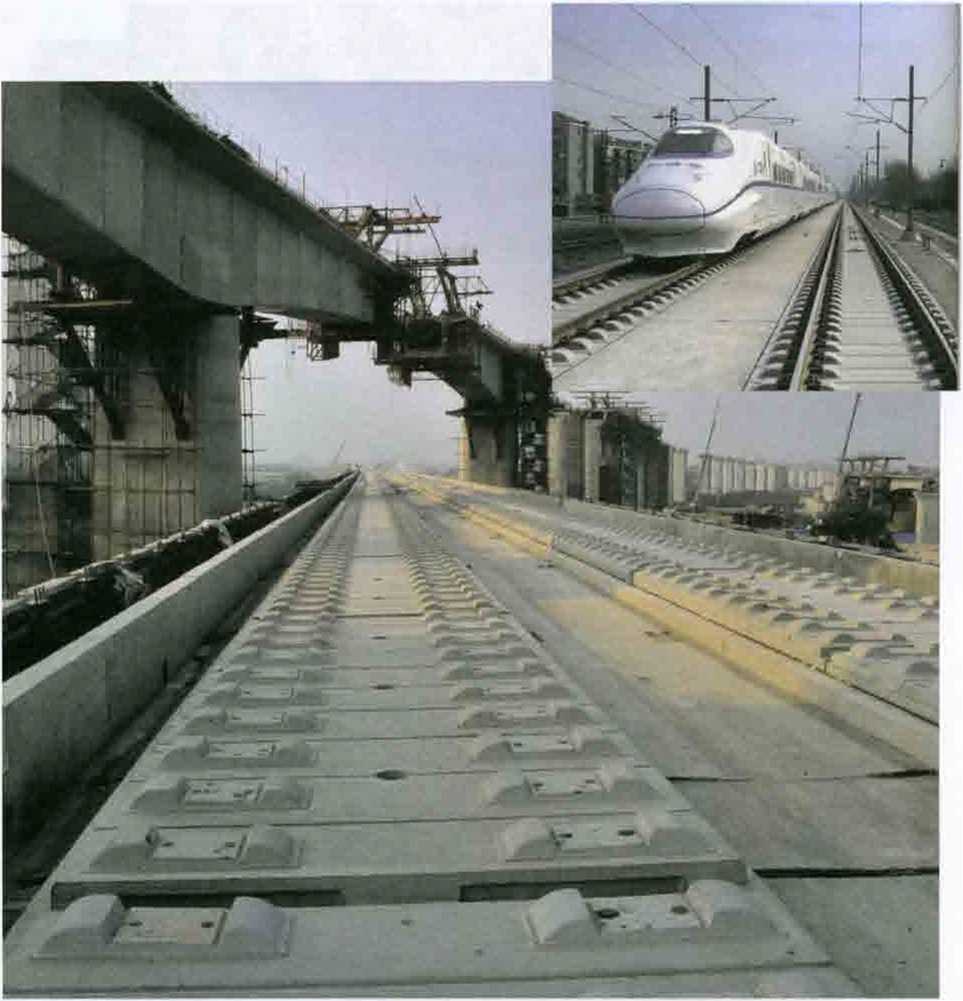

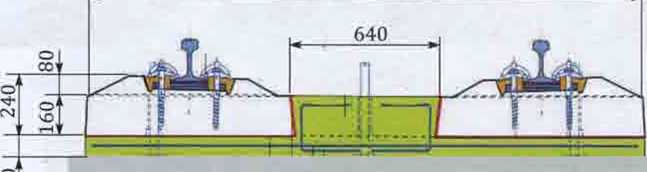

На рубеже XX—XXI столетий безбалласт- ный путь получил значительное распространение в Германии, а в последние годы и в КНР, где (в основном на примере германского опыта) на плитном основании построены несколько тыс. км путей высокоскоростных железнодорожных магистралей.

Тем не менее, во Франции — родоначальнице высокоскоростного железнодорожного движения в Европе, по-прежнему концепция использования пути на балласте является доминирующей. Начиная с первой ВСМ Париж — Лион и до настоящего вре-

| Условные обозначения: |

| О Путь на балласте |

«Токайдо»

«Санъё»

(восточный уч.)

«Санъё»

(западный уч.)

«Тохоку»

«Дзёэцу»

«Хокурику»

«Кюсю»

(южный уч.)

Безбалластный путь

Путь на плитах

Путь на твердом основании с упругими заменяемыми шпалами

| Рис. 6.24. Соотношение пути на балласте и на плитном основании на японских ВСМ. Абсолютное значение длины участков пути дано в км. Для участков безбалластного пути приведена общая протяженность без разделения пути на плитном основании и на твердом основании с упругими заменяемыми шпалами |

Рис. 6.25. Соотношение затрат на строительство и эксплуатацию разных конструкций пути: 1 — на строительство пути на балласте; 2 — на строительство безбалластного пути;

3 — разница в затратах на строительство пути на балласте и безбалластного; 4 — на обслуживание пути на балласте; 5 — обслуживание безбалластного пути

мени в этой стране пути для высокоскоростного движения строятся в виде рельсошпальной решетки, уложенной на балласт с использованием моноблочных или двухблочных шпал. В Испании, вышедшей в Европе на первое место по протяженности ВСМ, также предпочтение отдается конструкциям пути на балласте.

При блочных основаниях равномерность нагрузки на балласт достигается не только за счет увеличения площади опоры шпал- лежней на балласт, но и за счет их повышенной изгибной жесткости. Конструкция лежневой шпалы, разработанная в Японии, представляет собой раму, образованную двумя продольными железобетонными балками длиной 12 м с предварительно напряженной арматурой и соединительными стальными трубами, расположенными с шагом 3 м. Для укладки в кривых изготавливаются рамы длиной 6 м. Рельсы прикрепляются с помощью скреплений типа «Pandrol» и имеют одинаковые условия опирания по всей длине.

Рамные шпалы-лежни были разработаны и в Австрии (тип RS95). Продольные балки объединяют две шпалы, имеют длину 0,95 м и ширину 0,4 м. Конструкция обеспечивает хорошую равномерность передачи давления от подвижного состава на балласт. В этих конструкциях балласт заменен бетоном или асфальтом, т.е. материалом, обладающим очень малой интенсивностью накопления остаточных деформаций. Необходимая при этом эластичность для системы «колесо—рельс» обеспечивается упругими прокладками между рельсом и шпалой или под шпалой. В принципе эти конструкции представляют забетонированные моноблочные или двухблочные шпалы с обеспечением необходимой упругости рельсошпальной решетки и достаточной стабильности подрельсового основания.

Исторически широкое внедрение безбал- ластного пути (рис. 6.26) началось в Японии в 60—70-е годы XX столетия в процессе сооружения второй высокоскоростной магистрали «Санъё» (Осака — Хаката). К настоящему времени в этой стране наибольшее распространение получили обе группы монолитных оснований (на земляном полотне и на искусственных сооружениях): уложены на длине более 3000 км высокоскоростных железнодорожных путей.

Одна из распространенных в Японии конструкций безбалластного пути представляет собой плиты или плиты-рамы из предварительно напряженного железобетона, уложенные на упроченное цементом земляное полотно, и зафиксированные цилиндрическими ограничителями переме-

| Рис. 6.26. Безбалластный путь японских ВСМ на плитном основании |

Глава 6

щений — «стопорами» для предотвращения продольного и поперечного смещения (рис. 6.27). При монтаже в зазоры под плитами и между ними под давлением нагнетается асфальтобетонный раствор. Асфальтобетон - материал, который получается в результате уплотнения специально рассчитанной и тщательно приготовленной при соответствующей температуре смеси щебня, природного или дробленого песка, минерального порошка и нефтяного битума. Масса одной плиты — около 5 т. И на искусственных сооружениях, и на земляном полотне применяются одинаковые конструкции плит или плит-рам (рис. 6.28, 6.29, 6.30).

| Рис. 6.27. Подрельсовое основание первоначального типа из сборных плит, уложенных на цементобитумном растворе на ВСМ «Санъё» (Япония): а — основные размеры плиты; б — схематический вид устройства пути на эстакаде: 1 — бетонная плита; 2 — слой цементнобитумного раствора; 3 — нижняя плита (штриховыми линиями показано конструктивное решение для эстакад); 4 — ограничитель перемещений («стопор») |

| Рис. 6.28. Конструкция пути Синкансэн на плитном основании на эстакаде |

| Рис. 6.29. Путь на плитах-рамах на ВСМ Кюсю. Япония. 2010 г. |

| Рис. 6.30. Станционные пути на плитах-рамах. ВСМ Кюсю. Япония. 2010 г. |

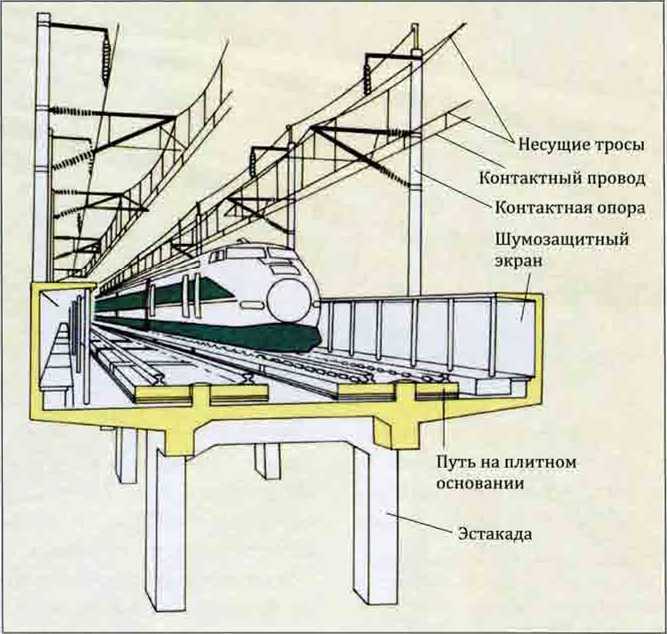

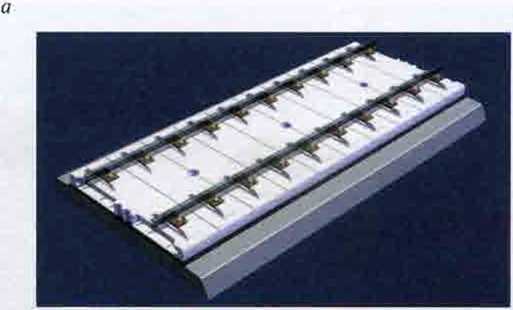

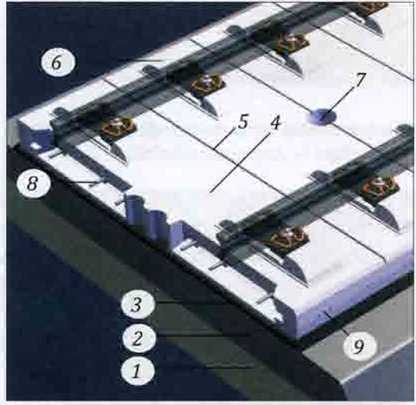

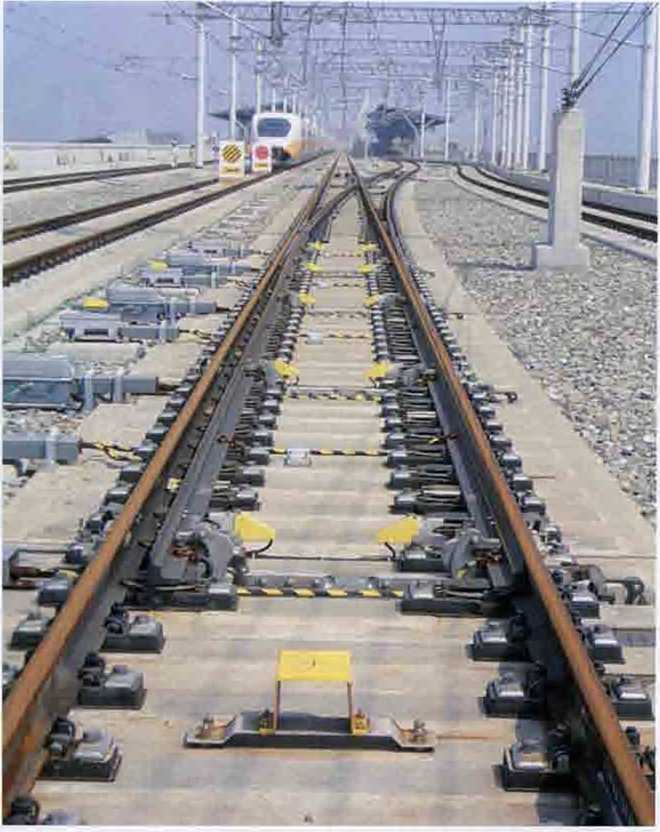

В ряде стран получил распространение безбалластный путь с использованием в конструкции верхнего строения «RHEDA- 2000»[XXXVIII] (рис. 6.31], имеющей двухблочное основание, надежно встроенное в монолитную бетонную плиту (рис. 6.31). Такие магистрали проложены, например, в Германии (рис. 6.32); в Нидерландах (рис. 6.33); на эстакадах, на земляном полотне и т.д.

Усиленная многорешетчатая ферма между бетонными блоками основания — результат многолетних разработок — полностью обеспечивает устойчивость при пере-

| Соединение стыков |

| Гидравлически связанный несущий слой 300 мм |

| Морозозащитный слой |

| УГР |

| -253 |

| -493 ---- |

| 3800 |

| Морозостойкий слой |

Стыки плит железнодорожного полотна (выполненные над швами гидравлически связанного несущего слоя и заполнение заливкой)

Плита железнодорожного полотна 240 мм

Бетон марки В35

Рис. 6.31. Безбалластный путь типа «RHEDA-2000: а — общий вид конструкции; б — схематическое изображение поперечного разреза. Германия

| Рис. 6.32. Общий вид пути типа «RHEDA-2000» на эстакаде. Германия. 2010 г. |

| Рис. 6.33. Общий вид пути типа «RHEDA-2000» на земляном полотне. Нидерланды. 2010 г. |

| Рис. 6.34. Общий вид конструкции пути типа «RHEDA-2000», подготовленной к заливке бетоном. Германия. 2010 г. |

возке и строительстве, а после ввода в эксплуатацию придает системе надежность и долговечность.

Бетонный слой является компонентом конструкции, на который приходится самая большая нагрузка. Для очень плотных почв — которые, кстати, являются самыми благоприятными для строительства без- балластного пути, поскольку не приводят к интенсивным остаточным деформациям — конструкция подложки может состоять из плит размерами 2,8x0,24 м (рис. 6.34).

Применяется еще одна конструкция без- балластного пути — система «Bogl»[XXXIX] (Гер-

| Глава 6 |

| Рис. 6.35. Высокоскоростной поезд на безбалластном пути типа «Вдд1» высокоскоростной железнодорожной магистрали Нюрнберг — Игольштадт. 2009 г. |

Перед укладкой плит длиной по 6,5 м, каждая из которых состоит из пяти сегментов, грунт в основании пути уплотняют таким образом, чтобы выполнить все требования к допускам по его осадке. Поверх земляного основания укладывают морозозащитный слой, предохраняющий конструкцию от морозного пучения [рис. 6.37). Плиты помещаются на слой усиленного бетонного основания [2) или на слой грунта,

| Рис. 6.36. Верхнее строение пути типа «Вод!» с междупутьем, засыпанным балластом, на высокоскоростной железнодорожной магистрали Нюрнберг — Игольштадт. Германия. 2009 г. |

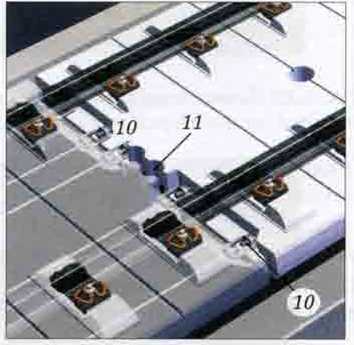

| Рис. 6.37. Верхнее строение пути типа «Вод1»: а — плита в сборе; б, в — схематическое изображение конструкции: 1 — морозозащитный слой; 2 — слой бетонного основания из вязнущего вещества, заливаемого в виде водного раствора; 3 — цементный раствор; 4 — сегменты; 5 — проектный шов между сегментами плиты; 6 — тонка опоры рельса; 7 — отверстие для заливки цементного раствора; 8 — стержни продольной стальной арматуры; 9 — предварительно напряженная поперечная стальная арматура; 10 — гайки для натяжения стержней продольной арматуры; 11 — соединительные устройства плит |

| в |

скрепленного вяжущим водным раствором. На пролетные конструкции мостов стандартные плиты укладываются на скользящее усиленное бетонное основание и в определенных местах скрепляют с конструкцией моста анкерными устройствами.

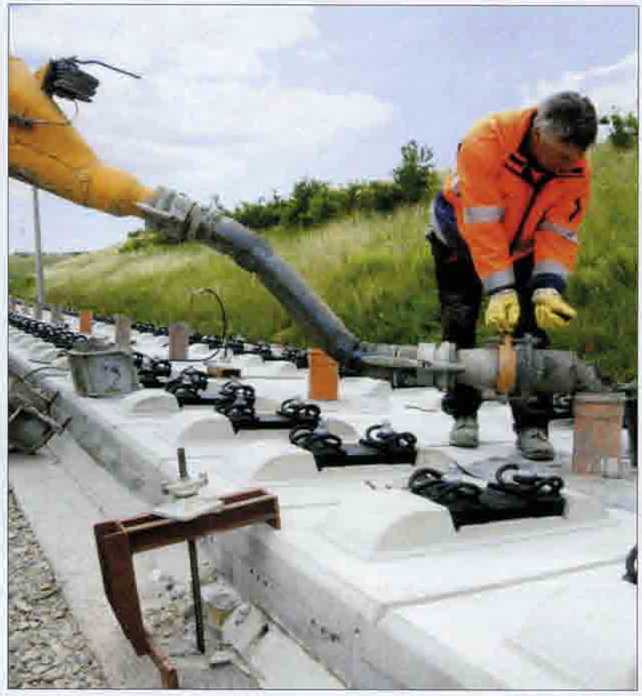

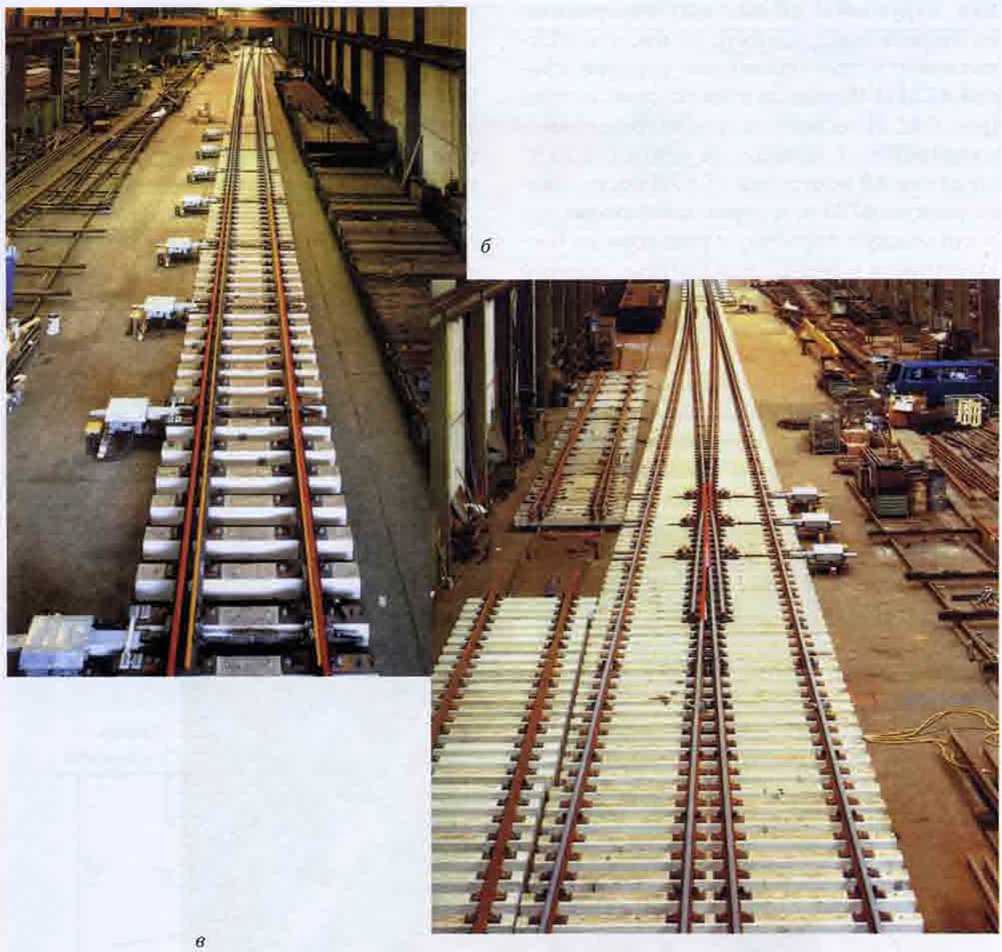

Заранее изготовленные на заводе поточным способом (рис. 6.38, а, б) плиты доставляют к месту монтажа автотранспортом (рис. 6.38, в) и укладывают в путь со стандартным промежутком 5 см. Проектная точность установки обеспечивается специальной монтажной рамой (рис. 6.39). Плиты скрепляются по длине с натяжением продольных арматурных стержней (рис. 6.40), промежуток между плитой и бетонным основанием заполняется специально разработанным жидким цементным раствором (рис. 6.41). В результате получается непрерывная монолитная железобетонная лента, которая обладает высоким уровнем сопротивления смещению как по длине, так и по ширине. Соединение плит по длине препятствует так называемому эффекту «скручивания», который выражается в искривление концов плит из-за разницы температур.

Рис. 6.38 (начало). Плиты типа «Вдд1»: а, б — поточное производство плит на заводе

Рис. 6.38 (окончание). Плиты типа «Вдд1»: в — транспортировка плит к месту монтажа

Рис. 6.39. Установка плит типа «Вод!» на подготовленное основание с помощью монтажной рамы

| Рис. 6.40. Соединение плит типа «Вдд1» между собой с натяжением продольных стержней арматуры |

| Рис. 6.41. Заполнение цементным раствором полости между плитой и бетонным основанием |

Для водоотведения на поверхности плит предусмотрен легкий уклон в 0,5 %о. Опорные подрельсовые поверхности могут быть дополнительно обработаны на заводе при помощи шлифовального станка с компьютерным управлением. Это позволяет обеспечить очень высокую точность положения рельсовых нитей. Изготовление плиты завершается установкой крепежа для рельсов. В зависимости от требований конкретной линии, могут применяться любые конструкции промежуточных скреплений. Безбалластный путь системы «Bogl» успешно применяется во многих странах.

| Высокоскоростной железнодорожный транспорт |

| Рис. 6.42. Укладка пути типа «Вдд1» на ВСМ. Врезка — движение поезда по магистрали Пекин — Шанхай. 2009 г. |

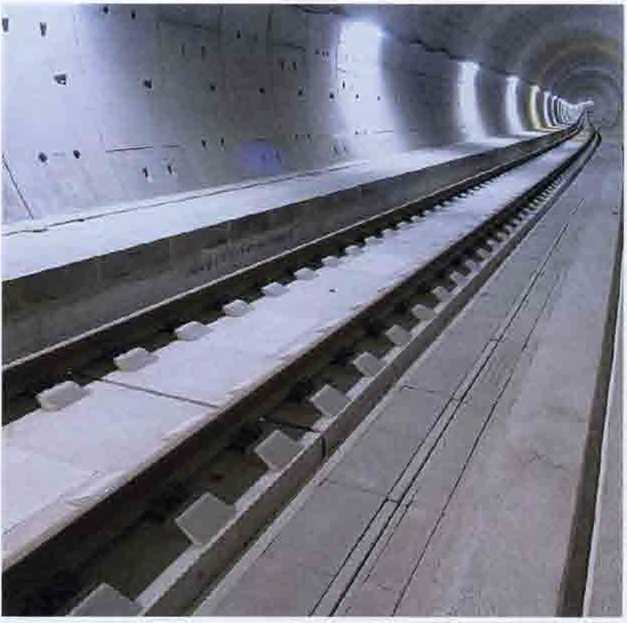

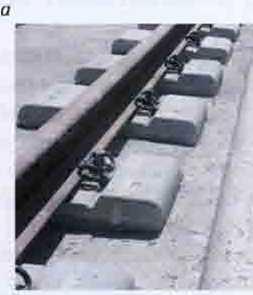

В настоящее время при строительстве ВСМ активно внедряется и конструкция пути типа «ОВВ Рогг»[XL] (Австрия). В конструкции использован слой плит на эластичной подложке [рис. 6.43—6.46). Система на сплошном подрельсовом основании «ОВВ Рогг» укладывается на плиты из усиленного бетона заводского изготовления длиной 5,18 м. Конструкция имеет хорошую амортизацию даже при очень больших нагрузках. Небольшая высота делает ее удобной при укладке пути в тоннелях [рис. 6.47) и на мостах.

При движении подвижного состава по пути с безбалластным основанием уровень шума возрастает приблизительно на 4 дБ.

| . 2400 |

| б |

| со |

| Рис. 6.43. Конструкция пути типа «ОВВ Рогг» (а) и схематичный поперечный разрез с размерами (б) |

| Рис. 6.44. Плита пути системы «ОВВ Рогг» |

В настоящее время в мире разрабатываются и эксплуатируются и другие конструкции безбалластного пути, целесообразность применения которых должна подтвердить практика, а также оценка с точки зрения их воздействия на окружающую среду.

Рис. 6.45. Плиты пути системы «ОВВ Рогг» в процессе монтажа, подготовленные к укладке рельсов. 2010 г.

Рис. 6.46. Общий вид безбалластной конструкции пути типа «ОВВ Рогг». Австрия. 2010 г.

| Рис. 6.47. Путь системы «ОВВ Рогг» в тоннеле на подходе к Главному вокзалу Берлина. 2008 г. |

| Рис. 6.48. Путь типа LVT со скреплениями Vossloh (а); основные элементы (б, в): 1 — бетонный блок; 2 — эластичная прокладка и 3 — резиновый чехол, заключенные в монолит бетонной плиты; 4 — бетонные моноблоки |

| Рис. 6.49. Монтаж конструкций пути типа LVT |

Тем не менее, ряд специалистов в последние годы поставили под сомнение безоговорочное признание экологических преимуществ безбалластного пути. Так, исследования, проведенные в Республике Корее (Южная Корея) показали, что в процессе всего жизненного цикла устройств пути на плитном основании, включая промышленный выпуск железобетонных изделий, эксплуатацию и утилизацию после окончания срока службы, в сопоставлении с одинаковым по протяженности путем на балласте и железобетонных шпалах, в атмосферу выбрасывается примерно в 1,5 раза больше С02- Корейские ученые, в частности, считают необходимым поиск новых экологически чистых вяжущих средств и технологий, не требующих использования цемента, производство которого является мощным источником выброса парниковых газов.

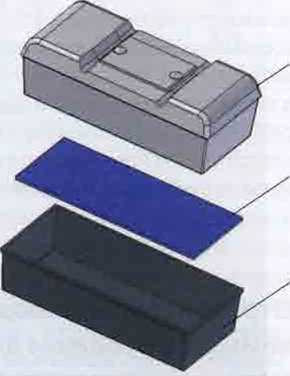

6.5. Стрелочные переводы, применяемые за рубежом для скоростного и высокоскоростного движения

Стрелочные переводы являются весьма ответственными элементами железнодорожного пути. При следовании поездов со 148

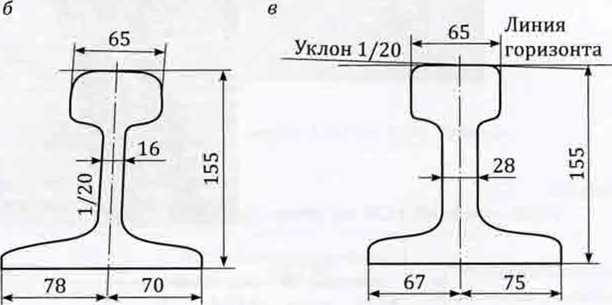

скоростью 200 км/ч и более в стрелочных переводах возникают значительные боковые силы. Исходя из этого стрелочные переводы для ВСМ должны изготовляться из рельсов массой не менее 60 кг/пог. м и укладываться на железобетонные переводные брусья.

Крестовины стрелочных переводов, в целях предотвращения ударов колеса при проходе пересечения одной рельсовой нити другой (для исключения так называемого «мертвого пространства»), должны иметь конструкцию, обеспечивающую непрерывную поверхность катания (рис. 6.50). Чаще всего для этого используются крестовины с подвижным сердечником.

Международным союзом железных дорог разработан типоразмерный ряд стрелочных переводов из рельсов массой 60 кг/пог. м., допускающих движение поездов со скоростями 160, 200 км/ч и более. Их основные параметры приведены в табл. 6.1.

В мире утвердились два подхода к выбору типов стрелочных переводов для высокоскоростных линий. В Японии на ВСМ редко применяют переводы с крестовинами более пологими, чем 1/32. В этой стране считают, что устройство стрелочных переводов с более пологими крестовинами создает излишние технические проблемы. Принятая здесь концепция эксплуатации

| Глава 6 |

| Рис. 6.50. Крестовины стрелочных переводов: а — литая (стрелками показано «мертвое пространство»: здесь колесо, переходя с одной рельсовой нити на другую, на некотором отрезке пути теряет опору); б — крестовина с подвижным сердечником, обеспечивающая непрерывную поверхность катания колеса |

| ВСМ исходит из того, что стрелочные переводы должны обеспечивать движение по прямому направлению с максимальной установленной для магистрали скоростью, например, 270 км/ч. А при движении на боковое ответвление величина допускаемой скорости будет не более 70—90 км/ч, поскольку на боковой путь следуют поезда, имеющие остановку на данной станции и поэтому снижающие скорость. При укладке таких переводов на диспетчерских съездах также нет необходимости в движении на боковое ответвление с большой скоро |

| стью, поскольку их используют в чрезвычайных ситуациях, когда движение ведется с уменьшенными скоростями, например, при организации движения по неправильному пути. Такие переводы уложены и на ВСМ Тайваня, которая проектировалась и строилась, во многом, под влиянием японских специалистов (рис. 6.51). Во Франции при создании первой в Европе ВСМ была принята концепция использования стрелочных переводов со сверхпологими крестовинами, вплоть до марки 1/65 (табл. 6.2), обеспечивающих скорость |

Таблица 6.1

Типоразмерный ряд стрелочных переводов для скоростного движения

| Тип стрелочного перевода | Марка крестовины | Длина Ln, м | Скорость движения v, км/ч |

| EW 60-500 | 1/12 | 45,361 | 65 |

| EW 60-700 | 1/14 | 54,216 | 80 |

| EW 60-1200 | 1/18 | 66,615 | 100 |

| EW 60-2500 | 1/26,5 | 94,306 | 130 |

| EW 60-7000 | 1/42 | 154,266 | 200 |

| Рис. 6.51. Стрелочный перевод с крестовиной марки 1/32 на ВСМ. Тайвань |

| движения поезда на боковое направление 220 км/ч и до 350 км/ч по прямому направлению. В этой стране в 2007 г. был установлен рекорд скорости движения 560 км/ч по стрелочному переводу (изготовлен ком |

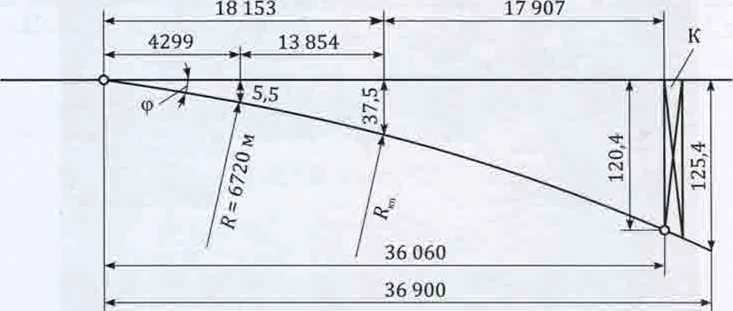

| панией Vossloh Cogifer) по прямому направлению. При разработке стрелочного перевода марки 1/65 (рис. 6.52), допускающего скорость 220 км/ч на боковое направление, за пре- |

Таблица 6.2

Скорость движения поездов по стрелочным переводам на ВСМ Париж — Лион

| Марка крестовины | Радиус переводной кривой, м | Допустимая скорость движения на боковой путь, км/ч | Число уложенных переводов на линии |

| 1/65 | 4000 | 220 | 27 |

| 1/46 | 3000 | 160 | 60 |

| 1/29,74 | 3000 | 160 | 9 |

| 1/26,55 | 2500 | 130 | 9 |

| 1/21 | 1540 | 100 | 5 |

а

Рис. 6.52. Стрелочные переводы с крестовиной марки 1/65 на сборочном стенде: а — вид со стороны остряков; б — вид со стороны крестовины; в — расположение в плане остряков перевода: ip — 0°4'23,9" — начальный угол остряка; К — корневое крепление; RKn — кубическая парабола. Сборочный полигон предварительного монтажа стрелочных переводов. Испания. 1991 г.

| дельную величину недостатка возвышения наружного рельса над внутренним на кривой было принято 85 мм, что обеспечивается при начальном радиусе кривой 6720 м. Исходя из этих условий, остряк (рис. 6.52, в) состоит из трех частей: прямолинейной — с начальным углом 0°4'23,9" на длине 4,3 м; отрезка 13,85 м постоянного радиуса 6720 м; и отрезка, переходящего в кубическую параболу с радиусом до бесконечности в центре междупутья, равного 4,2 м. Стрелочные переводы марок 1/65 и 1/46 изготовляются из рельсов UIC60, имеющих высоту 172 мм и ширину головки 72 мм, и используются для рамных, соединительных и наружных рельсов крестовин. Остряки и подвижные сердечники изготавливают из рельсов специального профиля UIC60A высотой 142 мм с шириной шейки 28 мм. Рамные рельсы укладывают с подуклонкой 1/20. Крестовина состоит из рамы (правого и левого рамных рельсов) и подвижного сердечника, выполняющего роль остря |

| ка в зависимости от рабочего положения. Во Франции применяются рамные рельсы специального профиля с подуклонкой 1/20 за счет наклона шейки рельса и остряка. В ряде стран используются специальные остряковые рельсы [рис. 6.53). Основные технические параметры рассматриваемых переводов даны в табл. 6.3. Перемещение сердечника контролируется устройством, встроенным в стрелочный замок, и двумя дополнительными контрольными устройствами. Для перевода остряков и подвижного сердечника крестовины этого стрелочного перевода используются 11 электроприводов, 8 из которых приводят в движения остряки и 3 — подвижный сердечник крестовины (см. рис. 6.52, а и 6.52, б). На ВСМ Париж — Лион из 136 стрелочных переводов 87 имеют конструкцию с подвижными элементами крестовины марки 1/65 или 1/46. Концепции применения сверхпологих стрелочных переводов придерживаются при строительстве ВСМ в Испании. |

Рис. 6.53. Поперечные профили рельсов и остряков стрелочных переводов: а — профиль Р65 (Россия); б, в — профиль рамного рельса и остряка (Франция); г — профиль остряка (Япония)

Таблица 6.3

Параметры стрелочных переводов с марками крестовин 1/65 и 1/46

| Наименование параметров | Марки крестовин | |

| 1/65 | 1/46 | |

| Полная длина, м | 151,78 | 107,43 |

| Радиус переводной кривой, м | 4000 | 3000 |

| Длина остряка, м | 57,65 | 41,15 |

| Длина рамного рельса, м | 59,95 | 46,54 |

| Длина рамы крестовины, м | 21,75 | 16,8 |

| Сердечник: большой рельс, м малый рельс, м | 28,41 21,82 | 18,41 14,01 |

| Число остряковых тяг | 15 | 11 |

| Число тяг в сердечнике | 5 | 4 |

| Число контрольных устройств: остряка сердечника | 5 2 | 5 2 |

Рис. 6.54. Стендовая сборка стрелочного перевода. Испания. 2009 г.

Рис. 6.55. Доставка длинномерных элементов стрелочного перевода автотранспортом. Тайвань. 2004 г.

Рис. 6.56. Основные этапы укладки стрелочного перевода на ВСМ: а — раскладка переводных брусьев; б — монтаж элементов перевода с помощью крана; в — стрелочный перевод, подготовленный к монтажу переводного механизма и электроприводов; г — устройства электрообогрева стрелки

| Рис. 6.57. Готовый к эксплуатации стрелочный перевод на ВСМ. Испания. 2009 г. |

Для перевозки переводов к месту установки требуются специальные поезда длиной 260 и 220 м, причем отдельные элементы переводов грузятся на сцепы из трех-четырех платформ.

В Германии используются несколько типов стрелочных переводов для скоростного и высокоскоростного движения, в том числе — безостряковый с двумя передвижными рельсами, допускающий скорость движения на боковой путь до 350 км/ч.

Как правило, перед укладкой в путь на ВСМ производится контрольная сборка стрелочных переводов на специальных стендах (см. рис. 6.52, 6.54), на которых проверяется соответствие всех элементов проектным параметрам, взаимодействие подвижных элементов. После проверки и отладки работы перевод разбирают и частями доставляют к месту укладки в путь на специальном железнодорожном или автомобильным транспорте (рис. 6.55).

На месте монтажа перевода при прокладке ВСМ на подготовленную балластную призму укладывают переводные брусья, после чего устанавливают элементы стрелочного перевода, монтируют детали переводного механизма, электрические приводы, устройства электрического обогрева и обдува стрелок, если они необходимы по условиям зимней эксплуатации (рис. 6.56). Собранный перевод вновь тщательно проверяется на соответствие всем проектным параметрам (рис. 6.57).

6.6. Стрелочные переводы, используемые для высокоскоростного железнодорожного движения в России

В настоящее время (2013 г.) в России для укладки на скоростных линиях выпускаются стрелочные переводы и съезды типа Р65 марки 1/11, позволяющие движение по прямому направлению со скоростью 200 км/ч и на боковое — 50 км/ч. Технические требования к стрелочным переводам на ли

нии Санкт-Петербург — Москва для повышения скорости движения пассажирских поездов до 250 км/ч изложены в стандарте ОАО «РЖД» «Инфраструктура линии Санкт-Петербург — Москва для высокоскоростного движения поездов». Отечественной промышленностью были созданы высокоскоростные переводы проекта 2956 и 2968. (рис. 6.58). Важное место при разработке стрелочных переводов было уделено системам безопасности. В конструкции стрелки использованы два внешних замыкателя, один из которых располагается в острие остряка, а другой — в конце остроганной части. Система обеспечивает надежную фиксацию пары остряк-рамный рельс в рабочем положении даже в случае обрыва тяг. Кроме того, при попадании между остряком и рамным рельсом постороннего предмета замыкание стрелки невозможно.

На стрелке и крестовине в каждом месте приложения переводного усилия расположен свой электропривод:

— два электропривода и два внешних замыкателя на стрелке, которые размещаются в двух металлических корытообразных брусьях;

— два электропривода на крестовине и три точки прижимания сердечника к усо- вику и упорам.

Всего на стрелочном переводе четыре электропривода ВСП винтового типа по два на стрелке и крестовине. Это дало возможность отказаться от продольных тяг и существенно упростило переводные механизмы. Стали проще их регулировка и обслуживание при эксплуатации. Были разработаны и опробованы две схемы включения устройств перевода и контроля положения элементов стрелочного перевода в систему СЦБ станций (с магистральным и центральным питанием).

Новые стрелочные переводы прошли проверку и работают на линии Санкт-Петербург — Москва на участке, где реализуется скорость движения поездов до 250 км/ч. Во время динамико-прочностных испытаний в 2009 г. переводы этой конструкции обеспечили скорость движения поезда «Сапсан» до 290 км/ч.

| Рис. 6.58. Общий вид стрелочного перевода проекта 2968 (Россия) |

|

| Таблица 6.4 |

| Технические характеристики стрелочного перевода |

В новых переводах применено шурупнодюбельное прикрепление подкладок к брусьям (рис. 6.59). Шуруп воспринимает горизонтальные силы, что существенно увеличивает стабильность колеи.

Рельсовые элементы прикрепляются к подкладкам упругими клеммами ОП-105, возможна также постановка клемм фирмы

| Шуруп |

| Прокладка «ИСКОЖ» |

| Упругая шайба ■ - |

| Л. ”. |

| Распределительная шайба |

| Упругая клемма |

| Клеммный болт с гайкой |

| Упор для клеммы |

| Рис. 6.59. Шурупно-дюбельное прикрепление подкладок к брусьям на стрелочном переводе |

| Рис. 6.60. Полые металлические брусья переводов, оборудованные крышками для защиты от грязи |

В настоящее время прокладки ОАО «Ис- кож» из резиновой смеси РПИ-8 для скрепления КБ-65 сертифицированы в PC ФЖТ как прокладки повышенной долговечности с ресурсом не менее 1 млрд т груза брутто, сохраняющие работоспособность в течение 30 лет.

Освоение российскими стрелочными заводами сварочных технологий позволяет конструировать переводы как составляющую бесстыкового пути. В частности, на приварных рельсовых окончаниях, остряках и сердечнике крестовины стрелочных переводов проекта 2956.00.000 могут быть сварены все стыки, за исключением изолирующих и поворотного стыка короткой ветви сердечника крестовины.

При укладке и эксплуатации переводов возникают трудности с выправкой пути в зоне стрелки, в местах расположения тяг переводных устройств. Подбивка машинами в этих местах невозможна, а с помощью электроинструмента не дает хорошего результата (мешают элементы переводных механизмов). Выход из положения — размещение тяг и замыкателей в специальных полых металлических брусьях. Такие конструкции разработаны и опробованы в новых стрелочных переводах (рис. 6.60). Полые брусья оборудованы крышками, предотвращающими попадание в них загрязнителей. Для обеспечения работы переводных механизмов зимой в них располагаются элементы электрообогрева.

В настоящее время в России ведется разработка стрелочных переводов для скорости движения до 400 км/ч. В частности, разработана геометрия стрелочных переводов и съездов марки 1/46, обеспечивающая возможность движения на боковое ответвление со скоростями 170—180 км/ч. По опыту европейских высокоскоростных магистралей съезды с такими переводами для обеспечения безопасности движения и условий исполнения графика движения при производстве путевых работ должны располагаться через 40—50 км перегонных путей.

Глава 7

Проблемы совместимости эксплуатации ВСМ

с различной шириной колеи

7.1. Краткий исторический очерк происхождения разных стандартов ширины колеи железных дорог и влияние ширины колеи на скорость движения

Железнодорожная сеть России — одна из самых больших национальных систем железных дорог мира, построена с применением ширины колеи, отличной от большинства европейских стран и КНР, с которыми имеет устойчивые транспортные связи. Развитие скоростных, а в перспективе и высокоскоростных сообщений между Россией, странами Востока и Запада, безусловно, сделает в ближайшие годы проблему совместимости железнодорожных сетей разных стран более актуальной. Исходя из этого, полезно знать опыт стран, которые уже приступили к решению этой проблемы в контексте скоростного и высокоскоростного железнодорожного движения.

На начальном этапе развития железнодорожного транспорта отдельные железные дороги рассматривались как изолированные транспортные системы, ширину колеи которых строители в разных странах выбирали произвольно, исходя из различных технико-экономических соображений. К середине XIX в. в Великобритании были построены железные дороги, имевшие более 33 стандарта колеи[XLII]. Вопрос о возможном объединении железных дорог в единую сеть страны, сначала очень неуверенно, возник в Великобритании в конце 30-х годов XIX в., в других странах — позже, а на межгосударственном уровне континентальной Европы только во второй половине XIX в.

В первые десятилетия существования железных дорог многие инженеры связывали повышение скорости движения поездов с необходимостью применения более широкой колеи, которая, как они считали, обеспечивала бы большую устойчивость подвижного состава, позволяла бы увеличивать габаритные размеры паровозов для повышения их мощности. Между тем, строительство инженером Джорджем Стефенсоном в 1830 г. в Англии первой железной дороги с паровой тягой Манчестер — Ливерпуль с колеей 4' 81/2" (4 фута, восемь и одна вторая дюйма = 1435 мм) имело очень большое значение не только с точки зрения начала все большего распространения паровозов, но и с позиций становления указанной колеи, часто именуемой «стефенсо- новской», как нормальной, сначала для Анг

лии, а затем и для многих других стран. Распространению этого стандарта способствовало то, что Дж. Стефенсон и его сын Роберт начали на своем заводе в Ньюкасле (Newcastle upon Tyne) — одном из первых паровозостроительных заводов в мире — выпуск локомотивов и вагонов именно для этой колеи.

Однако этот стандарт железнодорожной колеи подвергался критике многими инженерами в Великобритании и других странах. Были сторонники и более узкой колеи, чем 1435 мм. Они исходили из экономической целесообразности узкоколейных железных дорог. Другие считали необходимым принятие более широкой колеи, прежде всего, в целях безопасного повышения скорости движения.

Одним из последовательных сторонников широкой колеи был британский инженер И. Брюнель. Что важно в нашем рассмотрении, основополагающим фактором принятия им более широкой колеи, чем использовал Дж. Стефенсон, было именно стремление создать самую скоростную железную дорогу. Строительство в Великобритании Большой Западной железной дороги шириной колеи 7 футов и ’/4 дюйма (2140 мм) — самой широкой из когда-либо применявшихся на магистральных железных дорогах[XLIII], началось в 1833 г. Действительно, первоначально на этой дороге, длина которой к 1841 г. составляла 275 км, были установлены несколько рекордов скорости. Однако вскоре скоростные показатели железных дорог, построенных Дж. Стефенсоном с колеей 1435 мм, сравнялись, а затем и превзошли те, что были достигнуты на Большой Западной железной дороге. Между тем, капитальные вложения при строительстве и эксплуатационные расходы на ней оказались выше, чем на стефен- соновских.

«Битва на колеях» — так именуют в исторической литературе драматический период выбора стандартной колеи на Британских островах, за которым стояли экономические и даже политические интересы отдельных групп промышленников и банкиров, закончилась в 1846 г., когда Парламент Великобритании принял «Закон о колее» (Gauge Act), утвердив как стандартную для страны ширину колеи 4' 81/2" (1435 мм)[XLIV].

В исторической литературе представлены разные версии, почему для России была принята колея шириной 1524 мм, т.е. 5 футов. Исследования крупного отечественного историка железных дорог профессора Д.И. Каргина показывают, что принятие этой колеи в качестве стандартной для нашей страны было основано на тщательном сравнении экспертами Ведомства путей сообщения опыта разных стран. Было признано, что в США к тому времени была создана наиболее подходящая к условиям России железнодорожная техника для колеи 5 футов, что и было высочайше утверждено 14 февраля 1843 г. Позже ширина колеи 1524 мм стала стандартной и для железных дорог Финляндии, входившей в состав Российской Империи, сохранившаяся до наших дней колея позволяет подвижному составу обеих стран передвигаться по железным дорогам и России и Финляндии.

В конце 60-х годов XX в. на железных дорогах СССР была проведена грандиозная работа по сужению колеи на 4 мм до 1520 мм, что по мысли авторов предложения — ученых ВНИИЖТ, должно было обеспечить большую стабильность подвижного состава при движении с высокой скоростью. Колея шириной 1520 мм была узаконена на

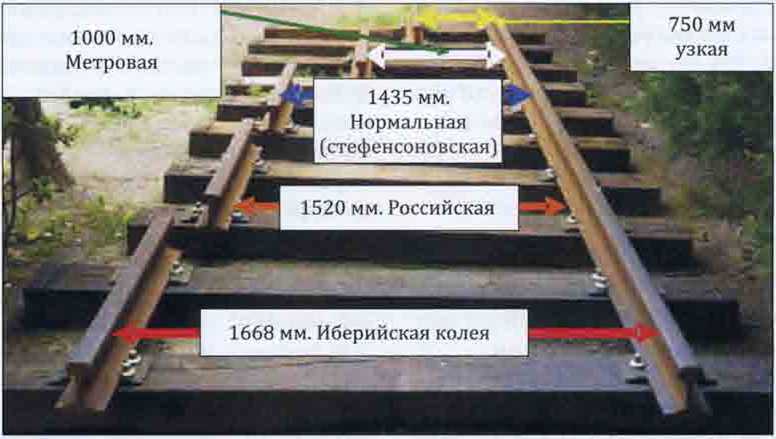

| Рис. 7.1. Самые распространенные в настоящее время стандарты ширины колеи |

| Рис. 7.2. Регионы преимущественного распространения колеи различной ширины на магистральных железных дорогах мира |

железных дорогах Союза СССР Правилами технической эксплуатации (ПТЭ) в 1970 г. и сохранилась в настоящее время для железных дорог Российской Федерации. Эффект стабилизации движения подвижного состава (уменьшение виляния за счет меньших углов оси набегания колес) после сужения колеи действительно подтвердился. Но ряд ученых и практиков считают, что сужение колеи стало причиной более интенсивного «подреза» гребней колес — повышенного износа колесных пар.

В настоящее время наибольшее распространение в мире получили железные дороги со следующей шириной колеи: нормальная (стефенсоновская) 1435 мм, которую имеют железные дороги Северной Америки, Китая и Европы (за исключением стран СНГ, Прибалтики, Финляндии, Ирландии, Испании и Португалии); россий-

ская — 1520 мм; иберийская — 1668 мм; метровая — 1000 мм; узкая шириной 750 мм (см. рис. 7.1, 7.2). На магистральных железных дорогах мира насчитывается до 16 размеров ширины колеи от 1676 до 600 мм.

7.2. Выбор ширины колеи для ВСМ и совместная эксплуатация магистралей с различной шириной колеи

При создании высокоскоростного железнодорожного транспорта в XX в. несколько стран столкнулись с проблемой выбора для своих ВСМ ширины колеи. В Японии национальная сеть железных дорог имеет колею 1067 мм, в Испании большинство железных дорог построена с колеей 1668 мм. В России и странах бывшего СССР ширина колеи магистральных железных равна 1520 мм, в Финляндии — 1524 мм. В двух странах — в Японии и Испании было принято решение о сооружении ВСМ нормальной колеи (1435 мм), в результате чего возникла проблема обеспечения совместимости сети существующих железных дорог с новыми ВСМ,

| Рис. 7.3. Совмещенный участок ВСМ с нормальной колеей 1435 мм и линии с иберийской колеей (1668 мм): а — путь на перегоне; б — стрелочный перевод. Испания |

В Японии для того, чтобы сделать высокоскоростное движение более доступным для населения, были устроены примыкания к сети линий с нормальной колеей «Синкансэн» в виде так называемых линий «Мини Синкансэн». Они сделаны

на базе существующих магистральных железных дорог узкой колеи. На этих линиях усилены мосты, спрямлены некоторые участки с кривыми малого радиуса, произведено комплексное оздоровление земляного полотна, после чего уложен новый путь на усиленных железобетонных шпалах с тремя ходовыми рельсами, образующими две колеи: 1435 и 1067 мм. На некоторых линиях «Мини Синкансэн» отказались от движения поездов узкой колеи и оставили только путь колеи 1435 мм. Линии «Мини Синкансэн» имеют меньший габарит приближения строений (такой же как на всех железных дорогах узкой колеи). По этим линиям обращается как подвижной состав колеи 1067 мм, так и специальные поезда серии 400, ЕЗ, которые имеют меньший габарит подвижного состава.

Еще до появления ВСМ в Испании в ряде приграничных районов с Францией были устроены участки, на которых совмещались пути железных дорог колеи 1435 и 1668 мм. Такие совмещенные участки построены в последние годы и на примыканиях к ВСМ (рис. 7.3).

Однако прокладка на одних шпалах пути ВСМ (колея 1435 мм) и обычного для этой страны пути (широкой или узкой колеи), не решает проблему совмещения движения поездов по ВСМ и обычным железным дорогам. В связи с этим в ряде стран создан подвижной состав, имеющий устройство колесных пар, позволяющее ему переходить с одной колеи на другую.

Глава 8

Искусственные сооружения на высокоскоростных

железнодорожных магистралях

8.1. Особенности устройства искусственных сооружений на высокоскоростных железнодорожных магистралях

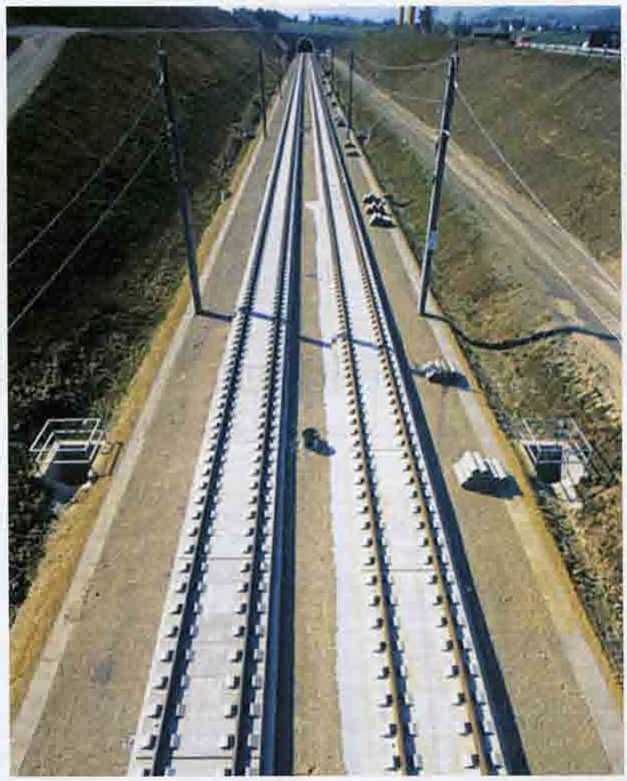

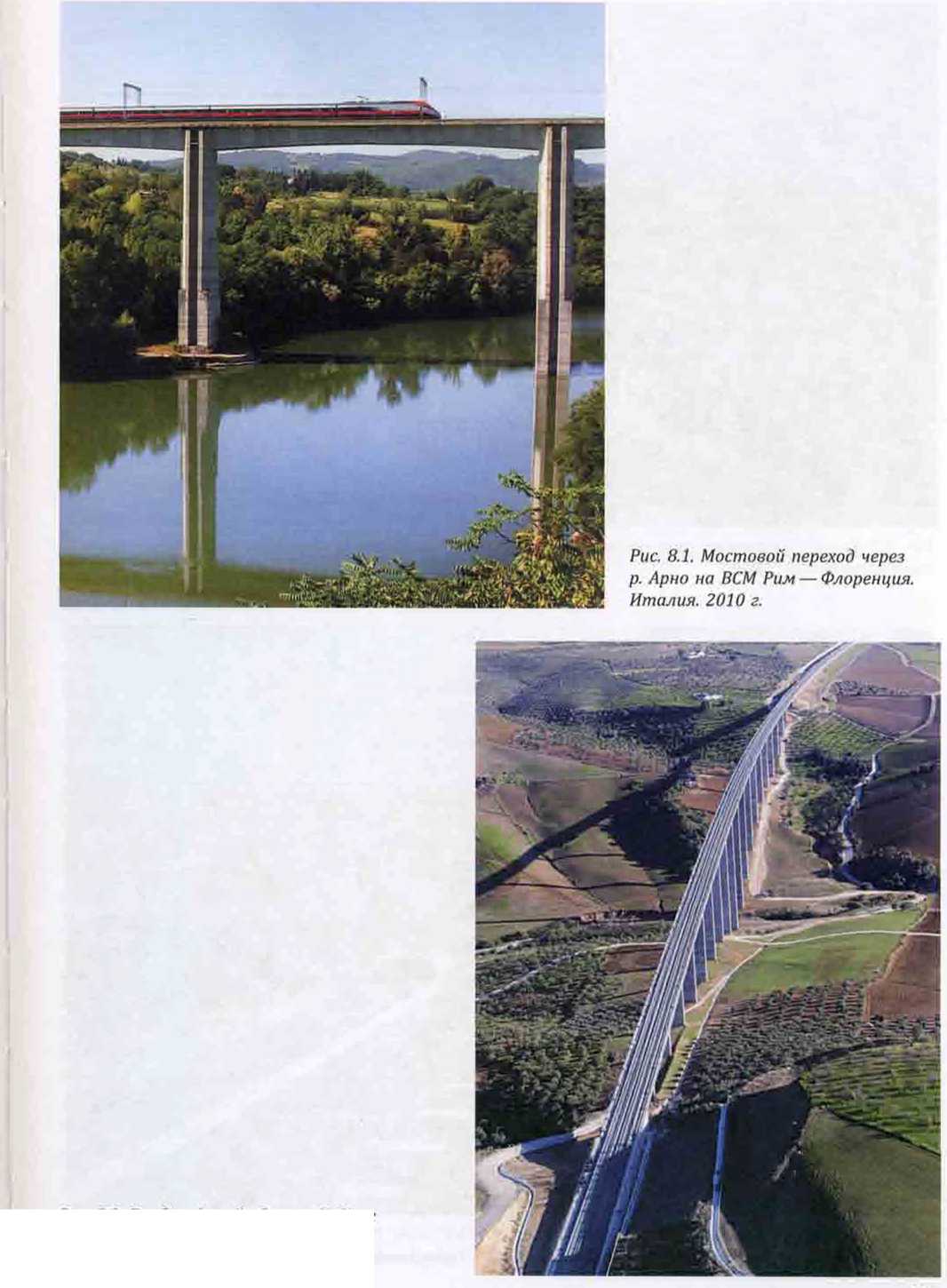

Характерной особенностью высокоскоростных железных дорог является большое число искусственных сооружений (рис. 8.1, 8.2). Это объясняется несколькими обстоятельствами. Как было показано ранее, на трассе ВСМ необходимо устройство кривых большого радиуса в плане, что зачастую усложняет трассирование линии и как следствие — суммарное увеличение мостов, путепроводов, а в горной местности (а также вблизи крупных населенных пунктов), и тоннелей.

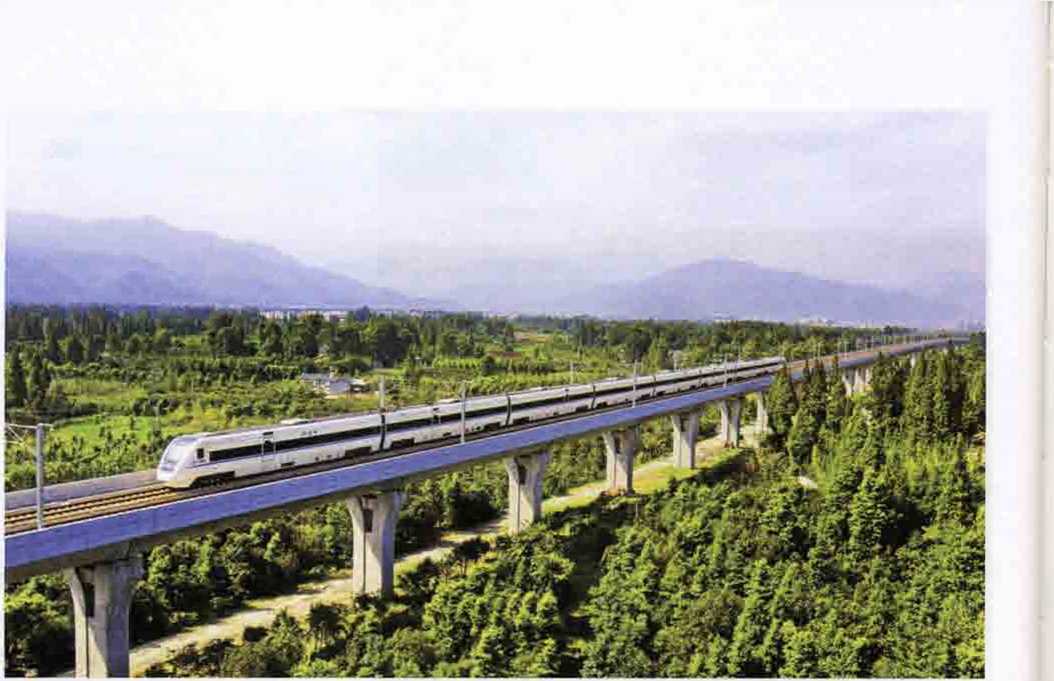

Помимо необходимости преодоления по трассе ВСМ естественных водных преград, участков с перепадами высот, препятствий в виде больших холмов, горных массивов, для чего необходимо сооружение мостов, эстакад, тоннелей, со второй половины XX столетия строительство искусственных сооружений при прокладке железных дорог увеличилось с целью сохранения экологии, уникальных природных комплексов или ценных сельскохозяйственных угодий. Линии ВСМ часто прокладывают на эстакадах и в тоннелях в условиях равнинной местности. Такие технические решения были приняты, например, при сооружении ВСМ в Англии и Нидерландах. Во многом под воздействием экологов, проектировщики и строители ВСМ, принимая те или иные технические решения, все больше исходят из концепции создания ВСМ, получившей в ряде зарубежных стран образное название «дружная с окружающей средой» (англ. — environment friendly). Так, например, при проходе трассы по ценным природным территориям строят не просто путепроводы, а специальные переходы для людей и проходы диких животных, так называемые «микротоннели», позволяющие при завершении рекультивационных работ после окончания строительства максимально приблизиться к первозданному природному ландшафту (рис. 8.3).

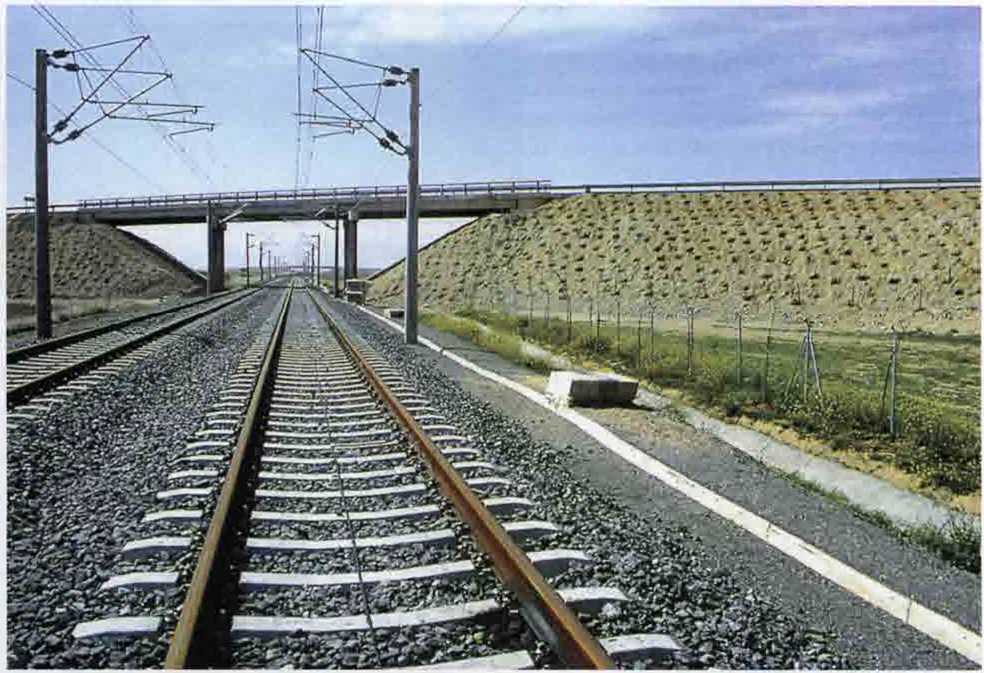

В целях безопасности, для исключения пересечений в одном уровне высокоскоростной железной дороги с другими путями сообщения, на ВСМ необходимо строительство путепроводных развязок в разных уровнях железных, автомобильных дорог и пешеходных переходов (рис. 8.4, 8.5). Особенно велика необходимость в искусственных сооружениях при строительстве ВСМ в условиях горной и сильно пересеченной местности, поскольку в связи с техническими требованиями выдерживать радиусы кривых не менее 4000 м при трассировании, как правило, исключается возможность использовать долинные ходы. Так, на ВСМ Токио — Осака в Японии, на которой был принят минимальный радиус кривой в плане 2000 м (сегодня это уже

Рис. 8.2. Виадук Арройо де лас Педрас (d'Arroyo de las Piedras) на BCM Кордова — Малага. Испания 2010 г.

Рис. 8.3. Высокоскоростная железнодорожная магистраль пересекает эстакадой особо охраняемую территорию. КНР. 2010 г.

Рис. 8.4. Типовой автомобильный путепровод на ВСМ Мадрид—Севилья. Испания. 1990 г.

| Рис. 8.5. Путепровод на пересечение ВСМ «Юг» со скоростным автомобильным шоссе. Нидерланды. 2006 г. |

небольшая величина для подобных магистралей), из 515,4 км трассы около 234 км (45,4 % от общей протяженности) составляет путь на искусственных сооружениях, из них 170 км — на мостах, виадуках и путепроводах. Рельсовый путь японской ВСМ «Тохоку» (496 км) между городами Токио и Мориока практически полностью уложен на искусственных сооружениях, суммарная длина которых составляет почти 94 % от общей протяженности магистрали.

Относительно большое число искусственных сооружений на японских ВСМ объясняется, помимо перечисленных факторов, недостатком свободной территории и неизбежностью строительства новых транспортных линий в зонах со значительным числом населения. Как отмечалось выше, идеология организации высокоскоростных железнодорожных сообщений исходит из необходимости ввода ВСМ в центры крупных населенных пунктов. Только таким образом может быть обеспечена конкурентоспособность высокоскоростных железнодорожных магистралей в сравнении с авиацией. Однако такие проектные решения создают существенные трудности при строительстве ВСМ (рис. 8.6).

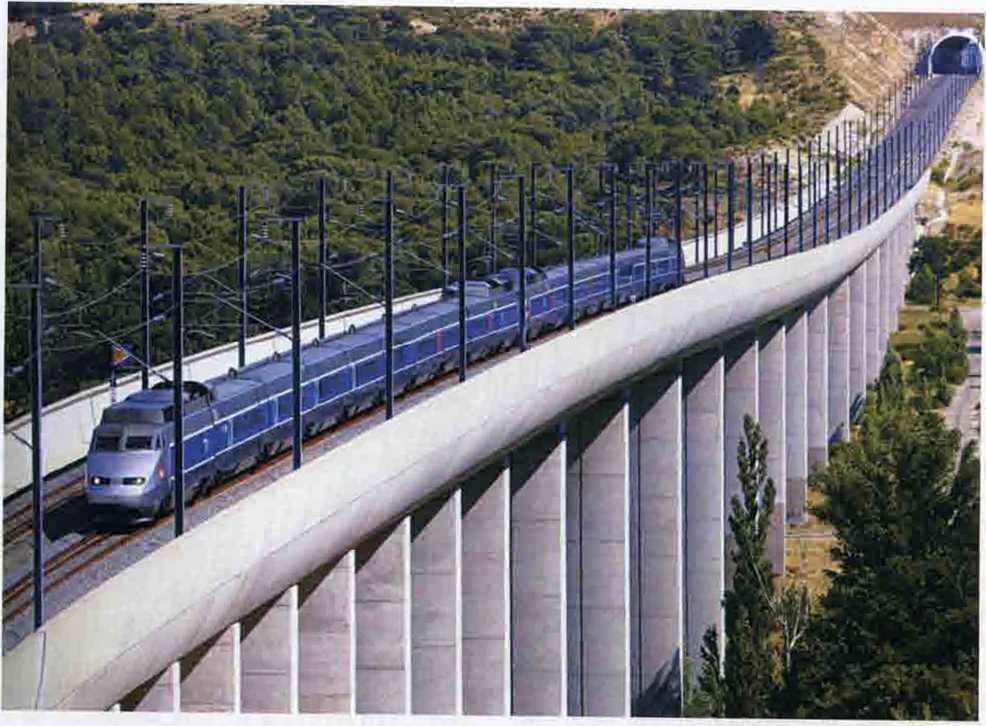

В большинстве европейских стран, имеющих ВСМ, местные условия более благоприятны для их сооружения, чем в Японии. Тем не менее, в этих странах искусственных сооружений на высокоскоростных линиях относительно больше, чем на обычных железных дорогах. В Германии на высокоскоростной магистрали Мангейм — Штутгарт путь на мостах, виадуках, путепроводах и в тоннелях составляет около 35 % от общей длины линии 99 км. На итальянской ВСМ Рим — Флоренция (длина 236 км) путь на искусственных сооружениях составляет около 41 % от общей протяженности.

На будущей ВСМ Москва — Санкт-Петербург, как это следует из материалов изысканий, осуществленных ОАО «Ленгипро- транс», предстоит построить около 200 мостов, в том числе через судоходные реки Волхов, Мету, Волгу, канал Москва — Волга, несколько десятков эстакад, железнодорожных и автодорожных путепроводов, более

Рис. 8.7. Виадук и тоннель на Восточной ВСМ. Франция. 2010 г.

тысячи водопропускных труб. Общая длина железнодорожных мостов, эстакад и путепроводов на высокоскоростной магистрали составит примерно 5—6 % ее трассы, равнинный характер местности исключает необходимость сооружения тоннелей. Впрочем, по мнению некоторых специалистов в процессе разработки проекта возможно принятие решения о сооружении тоннелей на участках в городской черте Москвы и Санкт-Петербурга.

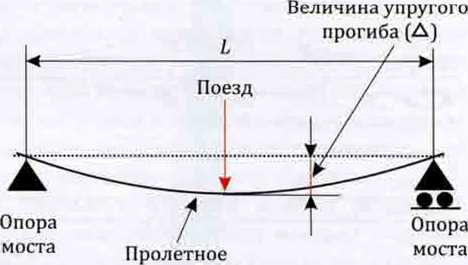

Наряду с мостами, тоннели являются сложными и дорогостоящими искусственными сооружениями. Стоимость постройки одного погонного метра транспортного тоннеля, как правило, выше стоимости строительства погонного метра моста. Однако существует закономерность: с увеличением общей длины сооружения стоимость одного погонного метра тоннеля уменьшается, а моста — возрастает. Кроме того, как показывает практика, прокладка тоннелей на скоростных и высокоскоростных железных дорогах часто оказывается более приемлемой в связи с высокой ценой земли и требованиями к охране окружающей среды. Устройство тоннелей нередко предпочтительнее сооружения эстакад при проходе через историческую городскую застройку. Сочетание тоннелей, мостов, эстакад позволяет осуществлять трассирование ВСМ по кратчайшим направлениям при пересечении больших водных преград и горных массивов (рис. 8.7). шать 1/2200 длины пролета (L) (рис. 8.8). На обычных железных дорогах величина упругого прогиба от нормативной нагрузки может достигать 1/800 от длины пролета. При нормировании жесткости пролетных строений в горизонтальной плоскости на высокоскоростных магистралях в большинстве зарубежных стран придерживаются рекомендаций МСЖД, предусматривающих ограничение рассматриваемых упругих деформаций величиной 1/4000 длины пролета, при этом максимальное кручение пролетного строения не должно превышать 1 мм на 1 м его длины.

Весьма ответственным параметром искусственных сооружений ВСМ является их грузоподъемность. Реализация концепции регулярного движения по ВСМ только относительно легких пассажирских поездов не должна исключать возможности пропуска по магистрали в период ее строительства и эксплуатации грузовых поездов специального назначения: например, составов из четырехосных хоппер-дозаторов с погонной нагрузкой на путь 7,6тс/м и с локомотивами с удельной нагрузкой от колесной пары до 23 тс при погонном давлении на путь 8,13 тс/м; подъемных кранов для монтажа и ремонта мостов; специальных строительных и эксплуатационных машин (путеукладчиков, щебнеочистительных и вы- правочных машин), а также других типов подвижного состава. По величине воздей-

| строение |

| Рис. 8.8. Схематическое изображение прогиба пролетного строения моста под действием нагрузки (поезда), которая условно показана сосредоточенной в одном месте |

8.2. Основные требования к проектированию мостов на высокоскоростных магистралях

Проектирование и строительства искусственных сооружений на ВСМ имеет свои особенности. Для обеспечения плавности движения высокоскоростного поезда и комфорта пассажирам величина упругого прогиба (А) пролетных строений от статической временной нагрузки не должна превы

Дата добавления: 2019-11-16; просмотров: 4511; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!