МТБ для ТО и экипировки пассажирских вагонов

Материально-техническая база (МТБ) пассажирского комплекса и состав его инфраструктуры определяется особенностями эксплуатации пассажирского подвижного состава и характеристиками оборудования.

Выделяют следующие наиболее крупные элементы инфраструктуры пассажирского вагонного хозяйства:

1. Для выполнения подготовки составов в рейс (ремонтно-экипировочных работ):

- пассажирские технические станции;

- ремонтно-экипировочные парки;

- ремонтно-экипировочные депо;

- ремонтно-экипировочные пути технического парка;

- экипировочные пути на пассажирских станциях.;

2. Для выполнения технического обслуживания, текущих ремонтов и плановых ревизий вагонов:

- пункты технического обслуживания;

- пункты текущего отцепочного ремонта;

- пункты контрольно-технического обслуживания вагонов;

- пассажирские эксплуатационные депо.

3. Для выполнения ремонта крупного объема (деповского и капитальных):

- пассажирские ремонтные депо;

- вагоноремонтные заводы.

4. Пункты специального назначения:

- пункт дезинфекционной обработки вагонов;

- пункты перестановки вагонов на тележки другой колеи;

- базы технического обслуживания резервных пассажирских вагонов и др.

Пассажирские технические станции – это специальные одно- или многопарковые станции, предназначенные для комплексной подготовки пассажирских составов и вагонов в рейс. Такие станции расположены непосредственно с пассажирскими станциями в крупных железнодорожных узлах, обслуживают поезда своего формирования, оборотные поезда.

В зависимости от объемов работы пассажирские станции делятся на крупные, средние, а также малые станции. Крупные станции позволяют обслуживать более 30 составов в сутки, из которых 5 составов своего формирования и, как правило, имеют несколько парков в составе технической станции. Средние технические станции обслуживают от 10 до 30 составов в сутки, из которых до 5 составов своего формирования, как правило, имеют несколько парков, один из которых ремонтно-экипировочный. Малые станции обслуживают до 10 составов в сутки, из которых один состав своего формирования. Как правило, такие станции имеют всего один совмещенный технический парк, предназначенный не только для подготовки составов в рейс, но и для отстоя составов, ожидающих отправления. На малых пассажирских станциях, обслуживающих 5-6 составов в сутки специальные технические парки не выделяют, а подготовку составов в рейс и отстой выполняют на специально выделенных путях пассажирской станции.

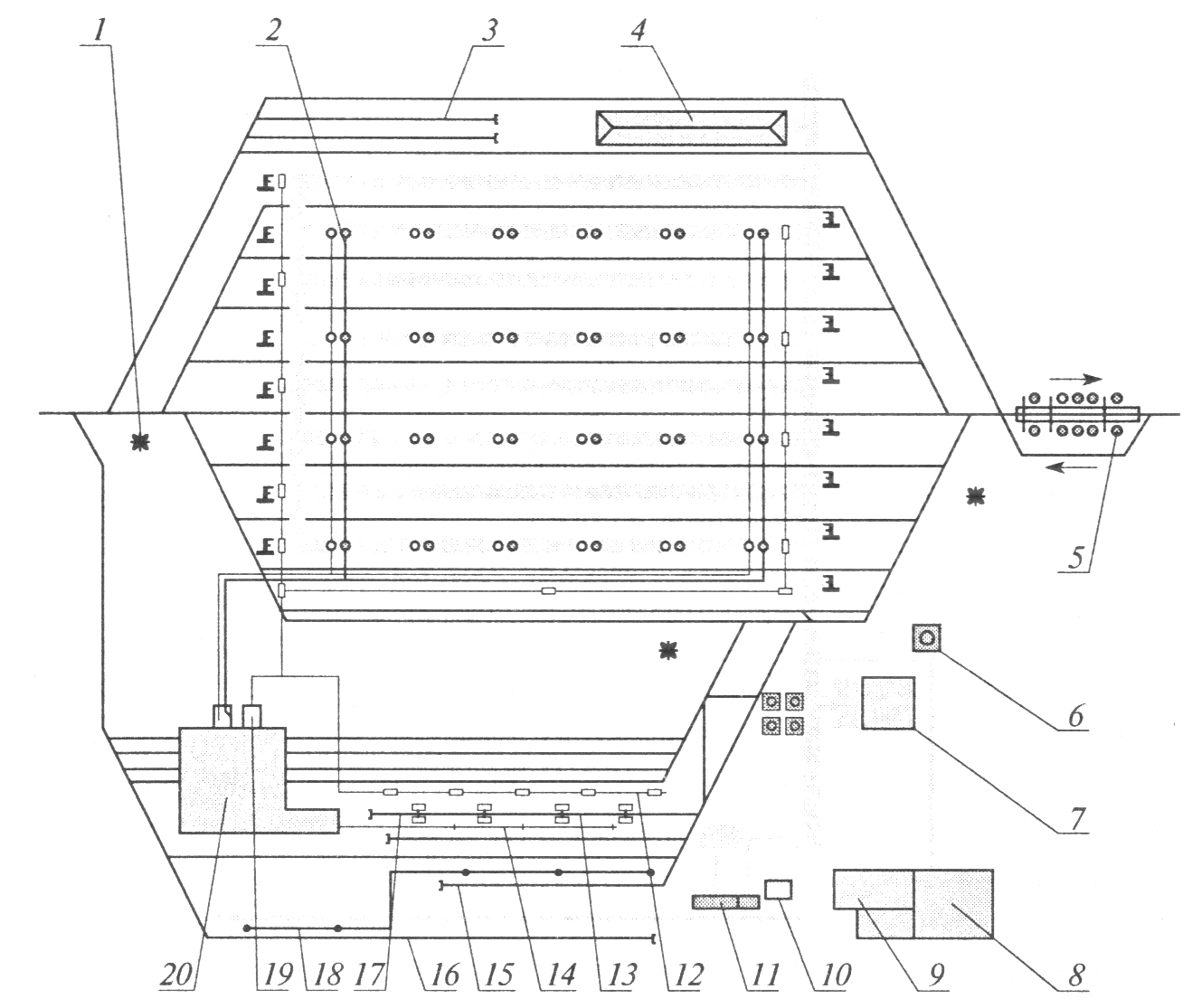

Схема с последовательным размещением экипировочных устройств является наиболее рациональной по сравнению с другими, поскольку последовательное размещение парков обеспечивает возможность поточной обработки составов (Рис.4.18, 4.19).

Схема с последовательным размещением экипировочных устройств является наиболее рациональной по сравнению с другими, поскольку последовательное размещение парков обеспечивает возможность поточной обработки составов (Рис.4.18, 4.19).

Рисунок 4. 18 – Обработк а составов на пассажирской тех . станции:

1 – парк приема и отправления; 2- склад; 3 – парк приема (для наружного и внутреннего технического осмотра, санитарной уборки, снабжения состава топливом); 4 – вагономоечная машина; 5 – экипировочное депо; 6 – ремонтное депо для выполнения плановых ремонтов; 7 – дезинфекционный ангар; 8 – парк отстоя готовых поездов.

Упрощенный график работы пассажирской технической станции представлен на Рис.4.18.

Ремонтно-экипировочные парки. На крупных пассажирских технических станциях комплексную подготовку составов в рейс выполняют в ремонтно-экипировочных парках

Типовая схема расположения путей и основных экипировочных устройств в ремонтно-экипировочном парке пассажирской технической станции представлена на Рис.4.20.

Рисунок 4.19 –

График прохождения пассажирских составов по паркам и устройствам пассажирской технической станции

Рисунок 4. 20 – Схема расположения путей и основных экипировочных

устройств ремонтно-экипировочного парка:

1 – мачта освещения; 2 – водоразборные колонки и сеть заправки водой (горячей и холодной); 3 – тупик для газовой обработки вагонов; 4 – склад топлива; 5 – вагономоечная машина; 6 – мусоросжигательная печь; 7 – прачечный комбинат; 8 – контора обслуживания пассажиров; 9 – бытовые помещения для персонала; 10 – пункт технического осмотра; 11 – электроремонтный цех; 12 – пневмосеть для опробования тормозов;13 – тупик для колесных пар; 14 – электросварочная линия; 15 – путь электроцеха; 16 – путь для подзарядки аккумуляторных батарей вагонов-ресторанов; 17 – путь для текущего отцепочного ремонта с домкратами; 18 – электрозарядная сеть (подзарядка аккумуляторных батарей);19 – компрессорная (подача воздуха для проверки тормозов поезда); 20 –вагонное депо; 21 – ремонтно-экипировочные пути.

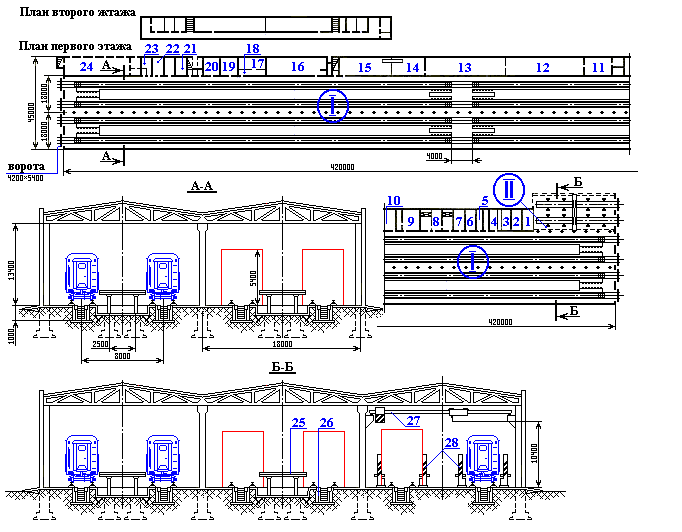

Ремонтно-экипировочное депо (Рис.4.21) представляет собой здание, которое имеет стойловую часть - цех экипировки и ремонта составов, отделение текущего отцепочного ремонта, производственные мастерские и цеха, складские и служебно-бытовые помещения, расположенные в одном здании.

Стоит отметить, что современные предприятия по обслуживанию высокоскоростных поездов имеют аналогичную конструкцию, оборудование и технологии работ.

В депо предусмотрены отдельные помещения (цеха), в которых размещены кузнечное, сварочное, столярное, стекольное, электроремонтное, аккумуляторное, малярное отделения, отделение ремонта воздушных фильтров, радиоаппаратуры, холодильников, кондиционеров, тормозных приборов и пр. Здесь же размещаются подразделения по подготовке инвентаря, продуктов, склады оборудования, прачечные, ремонтные мастерские, склады баллонов с хладоном, колонки для заправки вагонов водой, заправки дизельным топливом вагонов-ресторанов и т.д. Все отделения имеют необходимые грузоподъемные механизмы (кран-балки). Ремонтные позиции депо оборудуются трубопроводами для холодной и горячей воды, воздухопроводом, электросварочной линией, низковольтной линией для освещения вагонов, канализацией. Для удобства осмотра зон с низкой контролепригодностью, как правило, ходовых частей, пути имеют смотровые канавы. В нишах стен смотровых канав расположены прожектора для освещения осматриваемых зон под вагоном. Высокие железобетонные платформы упрощают вход/выход обслуживающего персонала и упрощают отдельные операции. По концам и в середине платформ предусмотрены съезды (пандусы) для передвижения электрокаров и другой колесной техники.

Для выполнения отцепочного ремонта и единой технической ревизии предусмотрены специальные пути, оборудованные мостовым краном и/или домкратами.

Заправка вагонов водой проводится от водоразборных колонок водопроводной сети. Для отвода случайно пролитой воды по обеим сторонам путей, а также на дне канав расположены водостоки.

Ремонтно-экипировочные пути. На малых пассажирских станциях, обслуживающих 5-6 составов в сутки, а также некоторых железнодорожных узлах, не имеющих технических парков, подготовку составов в рейс сосредоточены на специально выделенных путях пассажирской станции.

Ремонтно-экипировочные пути – пути располагают параллельно путям прибытия/отправления поездов на пассажирской станции или параллельно с путями отстоя составов в техническом парке.

Рисунок 4.21 – Схема ремонтно-экипировочного депо с четырьмя путями и отделением текущего ремонта.

I – экипировочный цех; II - цех текущего ремонта; 1 - кузнечно-сварочное и жестяницкое отделения; 2 – кладовая запасных частей; 3 – слесарно-механическое отделение; 4 – инструментальное отделение; 5 – столярно-стекольное и малярное отделения; 6 – отделение по ремонту радиоаппаратуры, установок кондиционирования воздуха и холодильных машин; 7 – отделение по ремонту фильтров; 8 – электро-ремонтный цех; 9 и 10 – отделения по ремонту щелочных и кислотных аккумуляторов; 11 – помещение для разборки грязного белья; 12 – прачечное отделение; 13 – сушильное отделение; 14 – отделение для фасовки, укладки и ремонта белья; 15 – кладовая и раздаточная белья; 16 – кладовая и раздаточная постельных принадлежностей; 17 – отделение для стирки и отбеливания постельных принадлежностей; 18 – отделение дезинфекционной обработки белья в камере; 19 – кладовая ковровых покрытий и жесткого инвентаря; 20 – помещение для чистки ковровых покрытий; 21 – помещение для экипировочных бригад; 22 – компрессорная; 23 – лаборатория и бойлерная; 24 – помещение по обслуживанию вагонов-ресторанов со складскими помещениями; 25 – платформа; 26 – смотровая канава; 27 – мостовой кран; 28 – домкрат.

Экипировочные пути – это пути пассажирских станций, предназначенные для технического обслуживания и экипировки транзитных пассажирских поездов. Для составов с большими плечами обращения необходимы дополнительная экипировка в пути следования. Прежде всего, это заправка водой, выгрузка мусора и слив накопительных баков туалетов замкнутого типа и др. Такие технологические остановки заложены в расписании движения поезда. Экипировочные работы выполняются во время посадки/высадки пассажиров, как правило, параллельно со сменой поездного локомотива.

Крупные пассажирские станции, могут иметь несколько таких путей. Пути имеют освещение, двухстороннюю громкоговорящую и радио связь, служебные проходы и подъезды для малогабаритной техники, помещения для нахождения персонала в ожидании прибытия поездов и обогрева в зимнее время. Бытовые помещения, основные склады, ремонтные цеха расположены на территории пассажирской, пассажирской технической станции, в ремонтном, эксплуатационном депо или ПТО станции.

Перед началом пассажирских платформ на междупутьях должны быть намечены места расположения осмотрщиков для приема поезда и осмотра состава с ходу, а также размещены прожектора освещения ходовых частей и подвагонного оборудования для осмотра прибывающего или отправляющегося поезда в ночное время. Здесь же оборудуют пункт обогрева работников ПТО, ожидающих прибытия поездов.

Непосредственно на междупутьях вдоль станционных путей размещают запасы тормозных колодок, контейнеры для неисправных деталей, а также ящики с законсервированными и готовыми к установке на вагон запасными частями. Перечень хранящихся запасных частей и их количество установлено в нормативной документации. К ним относятся пневматические и электровоздухораспределители, авторегуляторы тормозной рычажной передачи, концевые краны, тормозные рукава, противоюзные датчики и др.

Пункты технического обслуживания пассажирских вагонов (ПТО) предназначены для выявления и устранения технических неисправностей вагонов в формируемых и транзитных поездах и обеспечения проследования без технического осмотра и ремонта вагонов на гарантийных участках. ПТО являются основными подразделениями эксплуатационных вагонных депо и имеют следующие основные сооружения и устройства:

- производственно-бытовые помещения;

- помещения для кратковременного отдыха и обогрева работников;

- пункт текущего отцепочного ремонта;

- устройства для централизованного ограждения составов на приемо-отправочных путях;

- пульт централизованного опробования тормозов;

- воздухопроводную сеть от компрессорной установки;

- тоннели или эстакады, оборудованные средствами механизации для транспортировки запасных частей;

- осветительные установки;

- дрезины и другие транспортные средства;

- средства двусторонней оповестительной связи с переговорными колонками и радиосвязь;

- склад запасных частей и материалов.

В пунктах формирования персонал ПТО выполняет техническое обслуживание ТО-1, ТО-2, ТО-3, ТР, а на промежуточных станциях - работы в рамках ТО-1, ТР. Осмотрщики ПТО должны своевременно выявлять все отказы и повреждения и принимать меры по их устранению. На промежуточных станциях работники ПТО несут ответственность за техническое состояние наиболее важных узлов и деталей вагона. К ним относятся, прежде всего, ходовые части, автосцепное, тормозное оборудование, переходные площадки, приводы подвагонных генераторов и др. Ремонт внутреннего оборудования пассажирских вагонов работники ПТО промежуточных станций выполняют только по заявке начальника поезда.

ПТО имеет необходимый расчетно-обоснованный штат осмотрщиков-приемщиков поездов сходу, осмотрщиков-боковиков (по боковому осмотру), осмотрщиков-пролазчиков, осмотрщиков-автоматчиков, осмотрщиков-ремонтников, слесарей по ремонту ходовых частей, слесарей по обслуживанию редукторно-карданных приводов генераторов, слесарей по тормозному оборудованию.

Пункты текущего отцепочного ремонта. Такие пункты оборудованы как на станциях формирования и оборота, так и на промежуточных станциях. Они входят в состав пунктов технического обслуживания вагонов и входят в структуру эксплуатационных вагонных депо. Специализированные пути могут быть расположены в ремонтно-экипировочном парке пассажирской технической станции, отделении текущего ремонта ремонтно-экипировочного депо. На пассажирских однопарковых станциях пути пункта текущего ремонта выделяют непосредственно в пределах пассажирской станции.

Для уменьшения простоя в ремонте вагонов большинство работ на таких пунктах проводят агрегатным методом, т.е. неисправные детали заменяют новыми или заранее отремонтированными. При такой организации ремонта необходимо иметь достаточное количество запасных частей, а также рационально организовать работу склада и использование складских помещений. Складское хозяйство предназначено, прежде всего, для обеспечения ритмичной работы пункта текущего отцепочного ремонта. Если пункты текущего ремонта примыкают к пассажирским вагонным депо, то в этом случае могут использоваться складские помещения депо. Вид хранящихся деталей и их количество определяют разработанная номенклатура запасных частей и различные инструкции.

В пунктах формирования поездов на специализированных путях текущего отцепочного ремонта выполняют также единую техническую ревизию пассажирских вагонов, продолжительность работ которой составляет 6 часов.

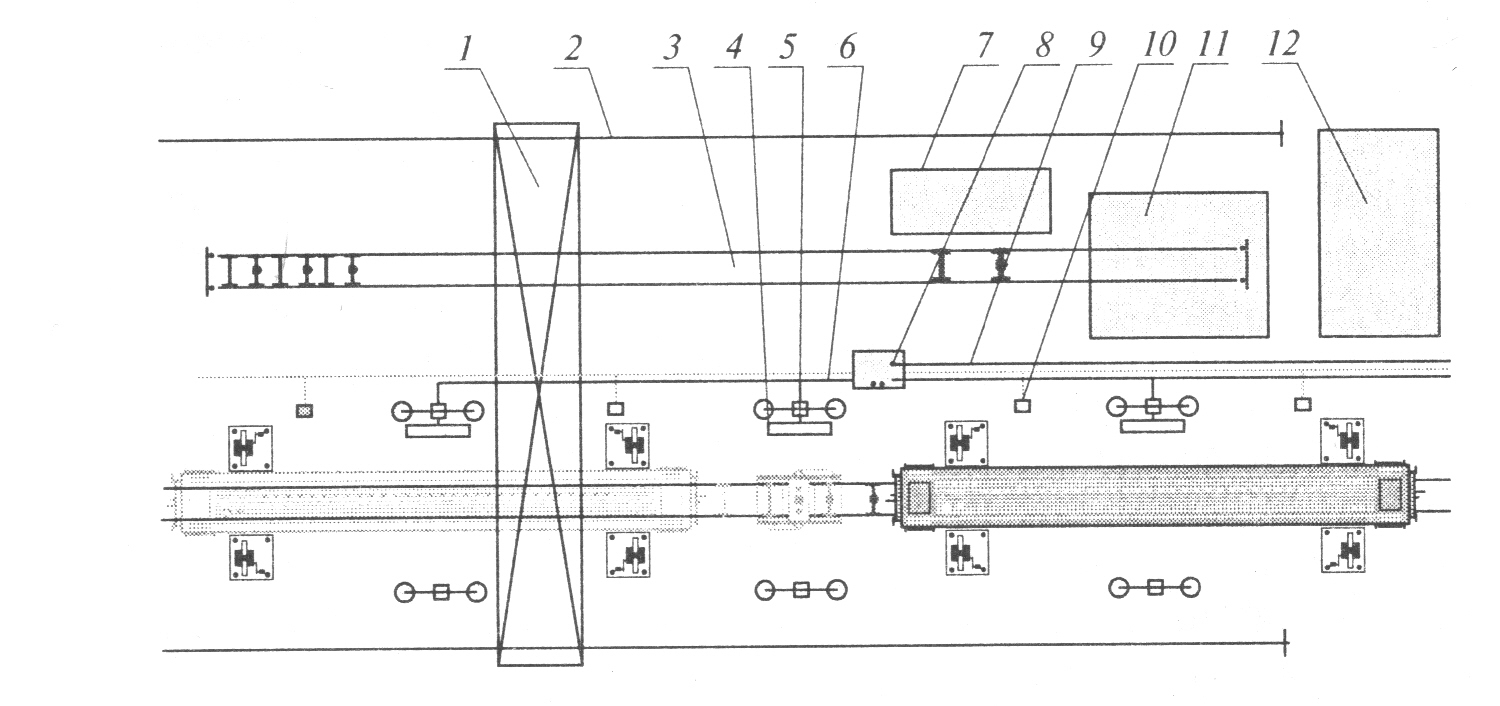

Специализированные ремонтные пути имеют: стационарные электро- или гидравлические домкраты; козловой кран; электросеть для электродуговой сварки; электроколонки 50В, 220В и 380В; воздуховод с колонками и краном машиниста для опробования тормозов; системы освещения, системы связи с начальником или оператором пункта технического обслуживания; устройства ограждения мест работы (автоматическую или с помощью переносных сигналов) для обеспечения безопасности рабочих и исключения захода локомотивов на ремонтные позиции во время выполнения ремонт. Кроме того, возможна установка стенда-автомата для откручивания шпинтонных гаек и стенда балансировки редукторных колесных пар. Схема пункта текущего отцепочного ремонта приведена на Рис.4.22.

| 13 |

| 14 |

| 15 |

Рисунок 4.22 – Схема пункта отцепочного ремонта (на два стойла):

1 – козловой кран; 2- путь козлового крана; 3 – путь для резервных колесных пар с запасом исправных; 4 – освещение; 5 – электросварочная колонка; 6 – электросварочная сеть; 7 – контейнер для негодных деталей; 8 – колонка с краном машиниста для опробования тормозов; 9 – воздуховод; 10 – электрораздаточная колонка (50В, 220В, 380В); 11 – цех со стендом балансировки редукторных колесных пар; 12 – бытовые помещения; 13 – вагонные домкраты; 14 – пути для резервных колесных пар; 15 – ворота-ограждение.

Системы освещения, электроснабжения и воздуховоды, как правило, подсоединены к системам вагонного депо, вагонного участка или пассажирской станции.

Пункт перестановки вагонов на тележки другой колеи представляет собой открытые или закрытые пути (закрытое помещение или цех), предназначенные для перестановки вагонов на тележки другой колеи. Пункты размещают на пограничных станциях между государствами, имеющими колею различной ширины. Их располагают рядом с пассажирской станцией в пограничных районах.

На одной нитке пути уложены сразу рельсы и широкой, и узкой колеи. Длина этих путей зависит от расчетного количества одновременно переставляемых вагонов. Одновременно перестановку проходят несколько вагонов состава, для этого может быть предусмотрено от 6 – 12 стоил (позиций). На пункте перестановки, в зависимости от объемов работы станции, может быть предусмотрено до трех путей перестановки, расположенных параллельно. Для подъемки вагонов вдоль путей расположены стационарные электрические или гидравлические домкраты. Путевое развитие пунктов перестановки обеспечивает раздельное хранение тележек широкой и узкой колеи (парки отстоя тележек).

Помимо домкратов на пункте перестановки имеются мостовые и козловые краны, трубопроводы сжатого воздуха, электрические кабели для работы сварочных аппаратов. Кроме того, пункты имеют склад запасных частей и материалов, а также служебно-бытовые помещения.

С помощью маневрового локомотива, состав расцепляют, вагоны устанавливают под домкраты. Перед подъемкой отсоединяют тормозные тяги пассажирских вагонов от тормозных рычажных передач тележек, пневматические шланги противоюзных устройств и осевых скоростных датчиков, для вагонов на тележках типа КВЗ-ЦНИИ вынимают замковые шкворни, отсоединяют провода системы контроля нагрева букс, отсоединяют карданный вал от редуктора для приводов генераторов от средней части оси или кабель генератора для вагонов на тележках с приводом от торца шейки оси.

Во время перестановки вход и выход пассажиров запрещается. Из под поднятых вагонов тяговым конвейером (с помощью троса) тележки перекатывают на пути отстоя. С противоположной стороны пункта под вагоны этим же конвейером подкатывают тележки колеи другой ширины. После опускания вагонов, соединяют тормозную рычажную передачу, устанавливают замковые шкворни, подсоединяют провода системы контроля нагрева букс, соединяют карданный вал с редуктором на средней части оси или кабель генератора. Общая продолжительность перестановки одного состава составляет порядка 2 часов.

Для некоторых маршрутов, где используются сборные поезда с прицепными вагонами, следующими в составах совместно с иностранными вагонами, требуется замена всех автосцепок СА-3 на винтовые стяжки (для железных дорог Европы). Если состав следует до места назначения без переформирования в пути, а также прицепки дополнительных вагонов, то допускается лишь замена автосцепок СА-3 только у головного и хвостового вагонов (остальные автосцепки не меняют). Кроме того, в конструкции спальных вагонов габарита RIC, предусмотрено изменение высоты переходной площадки.

Тележки пассажирских вагонов различной ширины колеи закреплены за каждым вагоном и имеют на раме номер, который совпадает с номером вагона, и должны подкатываться под вагоны, из-под которых они были выкачены. Т.е. в пункте перестановки постоянно находится один из двух комплектов тележек вагонов, предназначенных для выхода на железные дороги с другой шириной колеи. Техническое обслуживание тележек зарубежной страны и широкой колеи иностранных вагонов (например, ревизии буксовых узлов, замена тормозных колодок и т.п.) выполняют рабочие пункта перестановки на путях отстоя тележек. Плановые ремонты выполняют соответственно в депо, на заводах или специализированных мастерских дороги, на которой располагается пункт перестановки, в некоторых случаях такие работы организует и проводит государство (дорога) - собственник тележек.

Стоит отметить, что для вагонов WLRIC – технологический процесс перестановки существенно упрощен. Во-первых, специальное устройство – мультимуфта в зоне пятникового узла позволяет автоматически соединять и разъединять коммуникации вагона и тележек (пневматические магистрали: от воздухораспределителя и запасного резервуара к тормозному цилиндру, электрические цепи управления тормозами, например, магниторельсового тормоза тележки GP200 – скоростных тележек колеи 1435 мм, противоюзных устройств и осевых скоростных датчиков, цепи системы безопасности – системы сигнализации нагрева букс). Во-вторых, отсутствие подвагонных генераторов подзарядки аккумуляторных батарей исключает операцию отсоединения приводов генераторов и электрических кабелей. В-третьих, иначе устроено и шкворневое устройство, шкворень жестко установлен на раме вагона и с помощью троссово-чекового замкового устройства фиксируется под надрессорной балкой, управление которым осуществляется снаружи вагона (специальным рычагом с фиксатором на раме тележки).

Для упрощения перехода вагонов, прежде всего пассажирских, с одной колеи на другую многие годы ведутся разработки и созданы образцы колесных пар с раздвигающимися колесами и специальными замковыми механизмами. Такие системы применяются, например, в межгосударственном сообщении на железнодорожных линиях Испании и Франции. Они позволяют на специальном отрезки пути с плавно изменяющейся шириной без остановки поезда (но при движении с пониженной скоростью) изменять расстояние между внутренними гранями колес.

Дата добавления: 2019-09-13; просмотров: 1431; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!