Информационное обеспечение эксплуатации ТПС

Работа с информацией играет важную роль в управлении локомотивным комплексом. Правильная организация работы с данными о локомотиве, его работе, возникающих неисправностях, времени простоя в ожидании ремонта и на самомом ремонте, потребных запасных частях и технологическом оборудовании для осуществления технического обслуживания и ремонта – эта и другая информация необходимы для организации нормального технологического процесса эксплуатации локомотивов. Информационные технологии играют очень важную роль, поэтому в ОАО «РЖД» им уделяют большое внимание.

Исходя из необходимости учета, мобильности и обоснованности управленческих решений в локомотивном хозяйстве сложилась опробованная десятилетиями система бумажного учета, содержащая технико-экономическую характеристику предприятия: «Технический паспорт основного или оборотного депо с приписным парком» формы ТУ-50 (оборотное депо, не имеющее приписного парка, имеет паспорт формы ТУ-51), а также система документирования на базе учетных и отчетных форм по различным направлениям деятельности хозяйства. Источниками информации о работе депо в локомотивном хозяйстве являются несколько десятков учетных форм, которые определяют порядок обработки оперативной информации в депо, технологию проведения учета и формирования отчетности о работе депо и организуют информационную модель локомотивного хозяйства в целом (Табл.2.5).

Отчетные и учетные формы депо рассчитаны на ручную технологию обработки информации, поэтому не могут рассматриваться как основа для создания компьютерной базы данных депо. Сложная структура взаимодействия учетных форм говорит о существенном дублировании информации, что неизбежно при ручной технологии работы. Поэтому при автоматизации создается новая структура базы данных, позволяющая формировать как существующие формы учета и отчетности, так и создавать новые. Совокупность всех аппаратно-программных комплексов в локомотивном хозяйстве объединено общим названием – АСУТ.

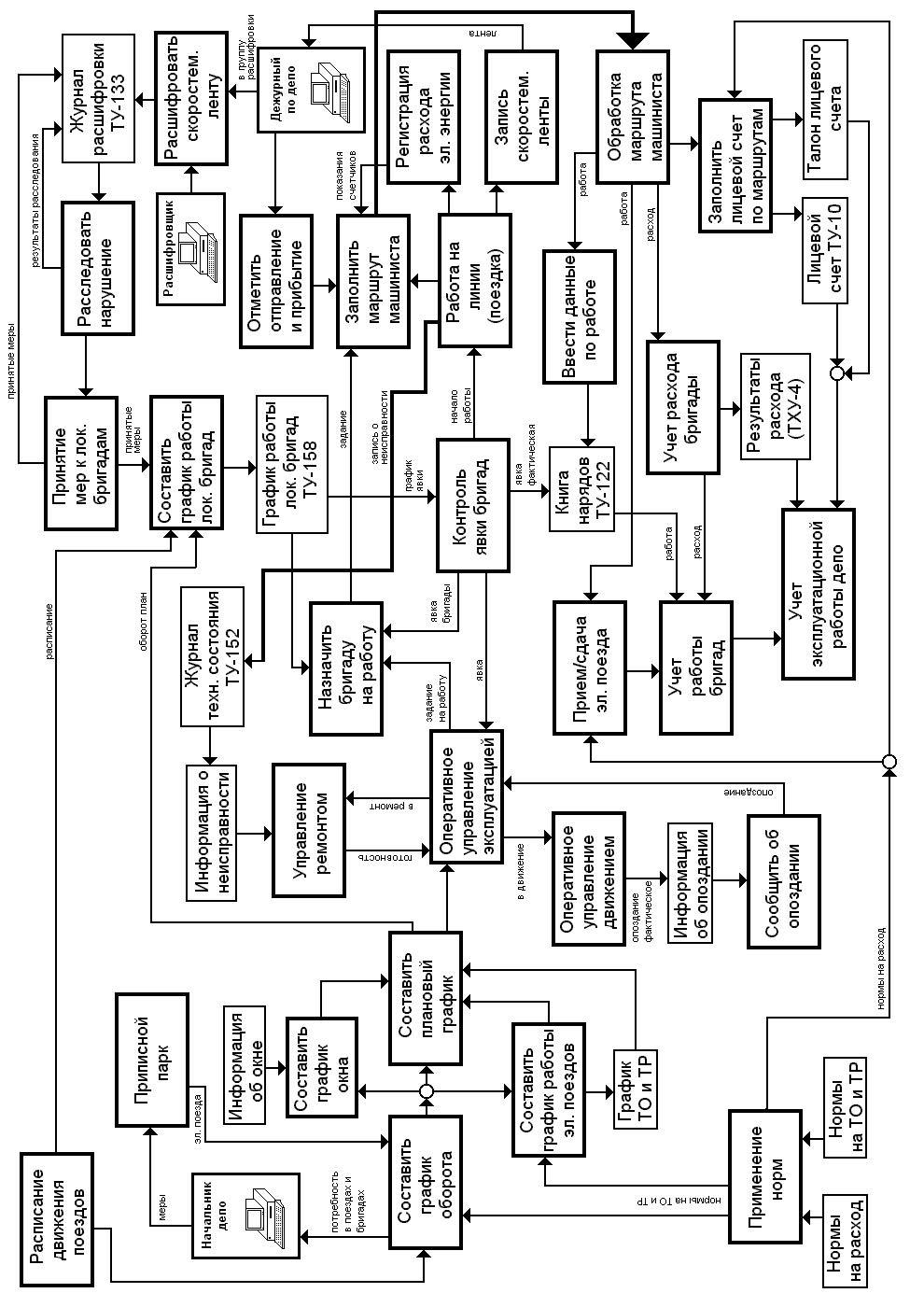

Порядок учета первичной информации и ее обработки в локомотивных депо регламентирован (Рис.2.6 и 2.7).

Таблица 2.5 - Основные отчетно-учетные формы локомотивного хозяйства

| № п/п | Наименование форм | № формы |

| 1 | Настольный журнал дежурного по основному депо (часть 1) | ТУ-1 |

| 2 | Настольный журнал дежурного по основному депо (часть 2) | ТУ-1 |

| 3 | Настольный журнал дежурного по оборотному депо | ТУ-2 |

| 4 | Маршрут машиниста | ТУ-3 |

| 5 | Маршрут машиниста | ТУ-3ВЦ |

| 6 | Маршрут машиниста | ТУ-3ВЦП |

| 7 | Маршрут машиниста | ТУ-3а |

| 8 | Маршрут машиниста | ТУ-3аВЦ |

| 9 | Акт окончательной приемки локомотива | ТУ-5 |

| 10 | Донесение об отказе изделия | ТУ-7 |

| 11 | Технический паспорт электровоза | ТУ-9э* |

| 12 | Технический паспорт тепловоза | ТУ-9т* |

| 13 | Лицевой счет локомотива (тепловоз, электровоз) | ТУ-10а |

| 14 | Лицевой счет локомотива (тепловоз, электровоз) | ТУ-10ам |

| 15 | Лицевой счет состава электропоезда | ТУ-10эп |

| 16 | Книга учета осмотра, технического обслуживания, ремонта и испытания тормозного оборудования локомотивов и моторвагонного ПС | ТУ-14 |

| 17 | Книга учета состояния бандажей колесных пар локомотивов, вагонов электропоездов, дизель-поездов и сроков освидетельствования паровозных котлов | ТУ-17 |

| 18 | Карманная книжка обмера бандажей локомотивов (тендеров) | ТУ-18 |

| 19 | Пересылочная ведомость на отправку основного оборудования | ТУ-19 |

| 20 | Книга учета наличия и ремонта основного оборудования и запасных частей локомотивов, секций электропоездов и дизель-поездов | ТУ-20 |

| 21 | Книга регистрации освидетельствования колесных пар локомотивов, секций электропоездов, дизель-поездов и тендеров | ТУ-21 |

| 22 | Карточка учета часов простоя локомотива в депо приписки | ТУ-24 |

| 23 | Акт проверки технического состояния локомотива (крана), моторвагонной секции, предназначенных для пересылки в недействующем состоянии | ТУ-25 |

| 24 | Книга регистрации ремонтов, профилактических осмотров и учета пробегов локомотивов, секций электропоездов и дизель-поездов между всеми видами ремонтов | ТУ-27 |

| 25 | Книга записи ремонта локомотивов, железнодорожных кранов | ТУ-28 |

| 26 | Книга повреждений и неисправностей локомотивов, моторвагонного подвижного состава и их оборудования | ТУ-29 |

| 27 | Книга повреждений и неисправностей локомотивов, моторвагонного подвижного состава | ТУ-29ВЦ |

| 28 | Акт приемки локомотива | ТУ-31 |

| 29 | Технический паспорт основного или оборотного депо с приписным парком | ТУ-50* |

| 30 | Технический паспорт оборотного депо без приписного парка | ТУ-51* |

| 31 | Акт на передачу локомотива | ТУ-53 |

| 32 | Журнал осмотра и ремонта подшипников качения | ТУ-92 |

| 33 | Журнал монтажа подшипников качения | ТУ-93 |

| 34 | Годовой план-график ремонта механического, подъемно-транспортного и прочего оборудования | ТУ-101 |

| 35 | Журнал осмотра и проверки состояния контрольно-измерительных вагонов, дефектоскопов и прессов для испытания локомотивных и вагонных деталей | ТУ-113 |

| 36 | Акт на исключение основного оборудования из инвентаря | ТУ-120 |

| 37 | Книга нарядов локомотивных бригад и учета нарушений (срывов) безвызывной системы явки локомотивных бригад на работу и именных расписаний | ТУ- 122 |

| 38 | Акт о постановке локомотива в запас МПС, резерв управления дороги | ТУ-124 |

| 39 | Книга учета готовности локомотивов | ТУ-125 |

| 40 | Журнал регистрации ответственных деталей локомотивов, забракованных по трещинам и другим дефектам, обнаруженным дефектоскопом | ТУ-132 |

| 41 | Журнал расшифровки скоростемерных лент | ТУ-133 |

| 42 | Вкладыш к заводскому паспорту скоростемера | ТУ-134 |

| 43 | Книга замечаний машинистов | ТУ-137 |

| 44 | Журнал регистрации магнитного контроля основных деталей локомотивов | ТУ-138 |

| 45 | График текущих или промывочных ремонтов и технического обслуживания ТО-3 локомотивов, секций электропоездов и дизель-поездов | ТУ-141 |

| 46 | Журнал для записи результатов лабораторных анализов воды из охлаждающей системы двигателей тепловозов | ТУ-142 |

| 47 | Журнал результатов испытания электрических машин на испытательной станции (стенде) | ТУ-143 |

| 48 | Журнал результатов испытания электроаппаратов на испытательной станции (стенде) | ТУ-144 |

| 49 | Журнал для записи результатов лабораторного анализа дизельного масла тепловозов и дизель-поездов | ТУ-145 |

| 50 | Книга заявок о даче напряжения в контактный провод над ремонтными стойлами | ТУ-147 |

| 51 | Результаты реостатных испытаний тепловоза | ТУ-148 |

| 52 | Книга учета выдачи свидетельств на право управления локомотивом и свидетельств о присвоении класса квалификации машинистам локомотивов | ТУ-149 |

| 53 | Книга учета технического обслуживания ТО-3 (профилактического осмотра) локомотивов и моторвагонного подвижного состава | ТУ-150 |

| 54 | Журнал цеха | ТУ-151 |

| 55 | Журнал технического состояния локомотива | ТУ-152 |

| 56 | Журнал записи результатов лабораторного анализа трансформаторного масла, отобранного из трансформаторного бака электровоза или секций электропоезда | ТУ-154 |

| 57 | Журнал для записи результатов лабораторных анализов нефтепродуктов из емкостей при получении и хранении | ТУ-155 |

| 58 | График работы локомотивных бригад | ТУ-158 |

| 59 | Книга освидетельствования, ремонта и промывки главного воздушного резервуара | ТКУ-6 |

| 60 | Книга регистрации периодических освидетельствований манометров, термометров, предохранительных клапанов локомотивов и моторвагонного подвижного состава | ТКУ-8 |

| 61 | Книга регистрации контрольно-измерительных приборов, проходящих ремонт и проверку | ТКУ-10 |

| 62 | Паспортная книга насоса (компрессора) | ТВУ-5 |

| 63 | Паспортная книга двигателя (двигателя внутреннего сгорания, электромотора) | ТВУ- 6 |

| 64 | Акт полного анализа воды | ТВУ-9 |

| 65 | Технический паспорт водоснабжения | ТВУ-10* |

| 66 | Журнал осмотра зданий и сооружений | ТВУ-11 |

| 67 | Акт испытания металлов и прочих материалов | ТВУ-15 |

| 68 | Предварительная опись состояния тепловоза (дизель-поезда), направляемого в ремонт | ТУТ-23 |

| 69 | Маршрут машиниста электропоезда | ТЭУ-2 |

| 70 | Маршрут машиниста электропоезда | ТЭУ-2ВЦ |

| 71 | Журнал дежурного по пункту оборота участка МВПС | ТЭУ-5 |

| 72 | Предварительная опись состояния электровоза, моторного и прицепных вагонов электросекций (электропоездов), направляемых в ремонт | ТЭУ-13 |

| 73 | Технический акт о повреждении и неисправности ТПС | ТЭУ-21 |

| 74 | Опись инструмента и инвентаря электровоза, тепловоза, электропоезда, дизель-поезда | ТЭУ-25 |

| 75 | Журнал записи пропитки и сушки изоляции обмоток электрических машин | ТЭУ-27 |

| 76 | Учетная карточка аккумуляторной батареи | ТЭУ-37 |

| 77 | Акт на исключение из инвентаря электровоза, тепловоза, моторного, головного, прицепного вагона электропоезда, электросекции, дизель-поезда, автомотрисы | ТЭУ-38 |

| 78 | Технический паспорт тягового двигателя | ТЭУ-38а* |

| 79 | Технический паспорт вспомогательной машины | ТЭУ-38б* |

| 80 | Технический паспорт якоря | ТЭУ-38в* |

| 81 | Результаты расхода топлива и электрической энергии локомотивными бригадами депо | ТХУ-4 |

| 82 | Книга учета расхода топлива или электроэнергии локомотивами за время нахождения их в депо | ТХУ-5 |

| 83 | Ведомость расчета премий за экономию топлива (электроэнергии) | ТХУ-6 |

| 84 | Ведомость учета расхода топлива на стационарные установки | ТХУ-7 |

| 85 | Ведомость учета расхода масел и смазок на стационарные установки | ТХУ-8 |

| 86 | Ведомость оборота топлива и смазочных материалов на складе топлива | ТХУ-11 |

| 87 | Результаты расхода топлива и электрической энергии | ТХО-5 |

| 88 | Отчет о наличии, работе, деповском ремонте | ТО-2 |

| 89 | Отчет о наличии и работе передвижных рельсосмазывателей и износе гребней бандажей к.п. локомотивов | ТО-3 |

| 90 | Отчет о наличии и состоянии локомотивного парка | ТО-4 |

| 91 | Отчет о запасе и обороте основного оборудования | ТО-5 |

| 92 | Отчет о состоянии бандажей и пробегах между ремонтами | ТО-13 |

| 93 | Отчет о неплановом ремонте локомотивов | ТО-15 |

| 94 | Отчет о модернизации локомотивов | ТО-30 |

| 95 | Технический паспорт локомотива | ТУ-9э |

| 96 | Книга учета обточек бандажей | ТУ-16 |

| 97 | Книга записи работ по устранению повреждений и отказов по модернизации локомотивов | ТУ-30 |

| 98 | Книга контрольного поста | ТУ-4 |

| 99 | Отчет о случаях брака по локомотивному хозяйству | РБ-2Т |

| 100 | Акт служебного расследования по порче локомотива | РБУ |

| 101 | Акты на исключение из инвентарного парка (ТУ-43) паровозов, (ТУ-44) тендеров, (ТУТ-45) электровозов, тепловозов, электро- и дизель-поездов, автомотрис. | ТУ-43 ТУ-44 ТУТ-45 |

| Рисунок 2.6 - Структура взаимодействия учетных и отчетных форм локомотивного депо |

| Рисунок 2.7 - Структура управления и формирования информации |

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТПС

Виды тяги

Прогресс железных дорог неразрывно связан с состоянием локомотивной тяги, проблемы которой находятся в центре внимания конструкторов и эксплуатационников. По мере увеличения массы поездов, скорости и частоты их движения, роста грузонапряженности железнодорожных линий возрастают требования к локомотивам и локомотивному хозяйству.

Паровозная тяга. История развития железных дорог началась с появления паровозов и в дальнейшем была связана с развитием более совершенных типов локомотивов – тепловозов и электровозов.

Первый паровоз был создан англичанином Ричардом Тревитиком в 1803 году. Это была модель парового вагона, приспособленного для движения по рельсовому пути. Машина развивала скорость до 26 км/ч. Состав массой 7 т паровоз мог вести со скоростью 7 км/ч.

Началом железнодорожного движения в мире по дорогам общего пользования считается 27 сентября 1825 г., когда первый поезд из грузовых и пассажирских вагонов с паровозом в голове состава прошел 21 км между Стоктоном и Дарлингтоном. Поезд вел сам Дж. Стефенсон – руководитель строительства дороги и создатель первых паровозов – «Блюхер» в 1814, «Локомошен» в 1825 г. и «Ракета» в 1829 г.

В России первая железная дорога с паровой тягой была построена на Урале в 1834 г. Е.А. и М.Е. Черепановыми (отцом и сыном) на Нижнетагильском заводе. Однако первой дорога Черепановых не считается, так как она относилась не к магистральному, а к промышленному транспорту. Кроме того, она не является «прародительнецей» последующих дорог.

Датой начала эксплуатации железных дорог в России считается 11 ноября 1837 года, когда была открыта Царскосельская железная дорога длиной 27 км. Путь от Царского Села до Петербурга первый состав из восьми вагонов преодолел за 27 мин с невиданной для того времени скоростью 51 км/ч. На отдельных участках скорость поезда превышала 60 км/ч.

Паровоз – автономный локомотив с паросиловой установкой, обеспечивающей за счет энергии сжатого пара необходимую силу (Рис.2.8) тяги для движения по рельсовой колее. Паросиловую установку составляет котел и паровая машина. Нагретый пар из котла поступает в цилиндры машины, где его тепловая энергия преобразуется в механическую энергию прямолинейного движения поршня, превращающуюся затем через кривошипно-шатунный механизм в энергию вращения колес. Это оборудование установлено на раме экипажной части, к которой относятся поддерживающие раму тележки с рессорным подвешиванием, буксами, колесными парами и упряжными приборами (автосцепками).

Рисунок 2.8 – Структурная схема энергетической цепи паровоза:

ТГ – тепловой генератор (парогенератор); ТК – топка парового котла; ПК – паровой котел; ПП – пароперегреватель парового котла; ПМ – паровая машина (тепловой двигатель); КШМ – кривошипно-шатунный механизм; К – ведущие колеса паровоза; F – сила тяги паровоза; Т – топливо (из емкости в тендере паровоза – внутренняя химическая энергия); В – вода (из водяного бака в тендере); АВ – атмосферный воздух; СН – отбор пара на собственные нужды паровоза; 1 – тепловая энергия (теплоноситель – продукты сгорания топлива); 2 – тепловая энергия (теплоноситель – сжатый водяной насыщенный пар); 3 – тепловая энергия (теплоноситель – сжатый водяной перегретый пар); 4 – механическая работа возвратно-поступательного движения поршней паровой машины; 5 – механическая работа вращения кривошипов ведущих колес паровоза

Запасы воды, топлива и смазки размещаются в тендере [49].

В соответствии со структурой энергетической цепи общий КПД паровоза ηпар можно представить выражением

ηпар = ηпкηпм (1 – β) ηкшм , /2.25/

где ηпк – КПД парового котла как генератора теплоты;

ηпм – КПД паровой машины как теплового двигателя;

ηкшм – коэффициент, учитывающий потери на трение в кривошипно-шатунном механизме;

β – часть энергии сжатого пара, используемого на собственные нужды паровоза.

Коэффициент полезного действия паровоза, несмотря на огромные усилия отечественных и зарубежных ученых и конструкторов, оставался в пределах 7 – 9%.

Попытки увеличить КПД паровоза выразились в создании новых конструкций паровозов – теплопаровозов и паротурбовозов.

Паротурбовоз – автономный локомотив с паросиловой энергетической установкой, в котором двигателем является паровая турбина. Этот проект предусматривал замену непроизводительного звена паровоза – паровой машины на паровую турбину. Использующие кинетическую энергию пара (газа) турбины эффективно работают при высоких скоростях вращения вала. И величина передаточного отношения между валом турбины и колесными парами существенно увеличивается, что значительно усложняет конструкцию передачи. Опытные конструкции зарубежных паротурбовозов (в СССР они не строились) подтвердили их более высокую эффективность по сравнению с паровозами. Однако из-за сложности конструкции и недостаточной надежности паротурбовозы уступали разработанным в то время газотурбовозам и тепловозам. По этой причине производство паротурбовозов было прекращено.

Теплопаровоз – локомотив, энергетическая установка которого состоит из парового котла и паровой машины, аналогичных паровозу и дизельному двигателю, работающим совместно. Идея локомотива в 20-30-е годы XX века состояла в том, чтобы для работы паровой машины в режиме паровоза и дизеля в тепловозном режиме использовать одни и те же рабочие цилиндры теплового двигателя.

Сочетание двух тепловых двигателей должно повысить мощность паровоза – за счет дополнительной мощности дизеля и увеличить пробеги локомотива между наборами воды. Искусственное совмещение рабочих процессов паровой машины и дизельного двигателя внутреннего сгорания в одном цилиндре оказалось неоправданным, потому что в процессах не могут быть одинаковыми величины степени сжатия воздуха и пара.

Работы по созданию теплопаровозов прекратились по мере расширения в СССР масштабов производства тепловозов, по сравнению с которыми теплопаровозы не имели никаких преимуществ.

Низкая эффективность паровой машины паровоза вследствие неполноты расширения пара, ограниченного хода поршнем и невозможностью существенного повышения давления и температуры перегретого пара определяют низкий КПД паровоза.

Паровозы последних серий

Паровоз серии П36 – последний пассажирский паровоз разработки 1950 г. (Рис.2.9, Табл.2.6). Выпускался Коломенским заводом с 1950 по 1956 год. Конструкция паровоза типа 2-4-2 была разработана инженерами Коломенского завода И.И.Сулимцевым, Г.А.Жилиным и др. под руководством главного конструктора завода Л.С.Лебедянского. Всего был выпущен 251 паровоз серии П36, который отличался высокой надежностью и совершенством конструкции.

Рисунок 2.9 – Пассажирский паровоз серии П36

Таблица 2.6 – Техническая характеристика паровоза серии П36

| Общая масса, т | 135,8 |

| Сцепная масса, т | 72,4 |

| Конструкционная скорость, км/ч | 125 |

| Давление пара в котле, МПа | 1,5 |

| Площадь пароперегрева, кв.м. | 131,7 |

| Площадь колосниковой решетки, кв.м. | 6,75 |

| Число цилиндров * диаметр, мм | 2*575 |

| Ход поршня, мм | 800 |

| Диаметр движущих колес, мм | 1850 |

На закате паровой тяги П36 обслуживал пассажирское движение вплоть до 1974 года на Забайкальском и Дальневосточном участках Транссибирской магистрали, в том числе экспресс «Россия» (Москва – Владивосток).

До настоящего времени сохранилось несколько единиц паровозов П36, которые используются как «ретро» для вождения туристических поездов. Многие из них установлены как памятники.

Паровоз серии ЛВ – последний грузовой паровоз разработки 1952 г. Выпускался Ворошиловградским паровозостроительным заводом (Украина) с 1952 по 1956 год. Паровоз типа 1-5-1 серии ЛВ (Рис.2.10, Табл.2.7) явился дальнейшим развитием паровозов серий Л, с которым имеет одинаковую паровую машину и ряд других узлов.

Рисунок 2.10 – Грузовой паровоз серии ЛВ

Таблица 2.7 – Техническая характеристика паровоза серии ЛВ

| Общая масса, т | 121,5 |

| Сцепная масса, т | 90,1 – 98,6 |

| Конструкционная скорость, км/ч | 80 |

| Давление пара в котле, МПа | 1,4 |

| Площадь пароперегрева, кв.м. | 149,2 |

| Площадь колосниковой решетки, кв.м. | 6,46 |

| Число цилиндров * диаметр, мм | 2*650 |

| Ход поршня, мм | 800 |

| Диаметр движущих колес, мм | 1500 |

На паровозе ЛВ применены водоподогреватель, увеличитель сцепного веса, более эффективный конус, добавлена поддерживающая тележка, увеличены размеры топки и котла, использован шестиосный тендер. Полученная мощность на 25% превышала мощность паровоза серии Л, а максимальный реализованный КПД (9,27%) оказался самым высоким среди всех серийных паровозов СССР. Работал в основном с грузовыми поездами. Несколько экземпляров этой серии паровозов установлены на постаменты возле депо или заводов как памятники истории паровой тяги.

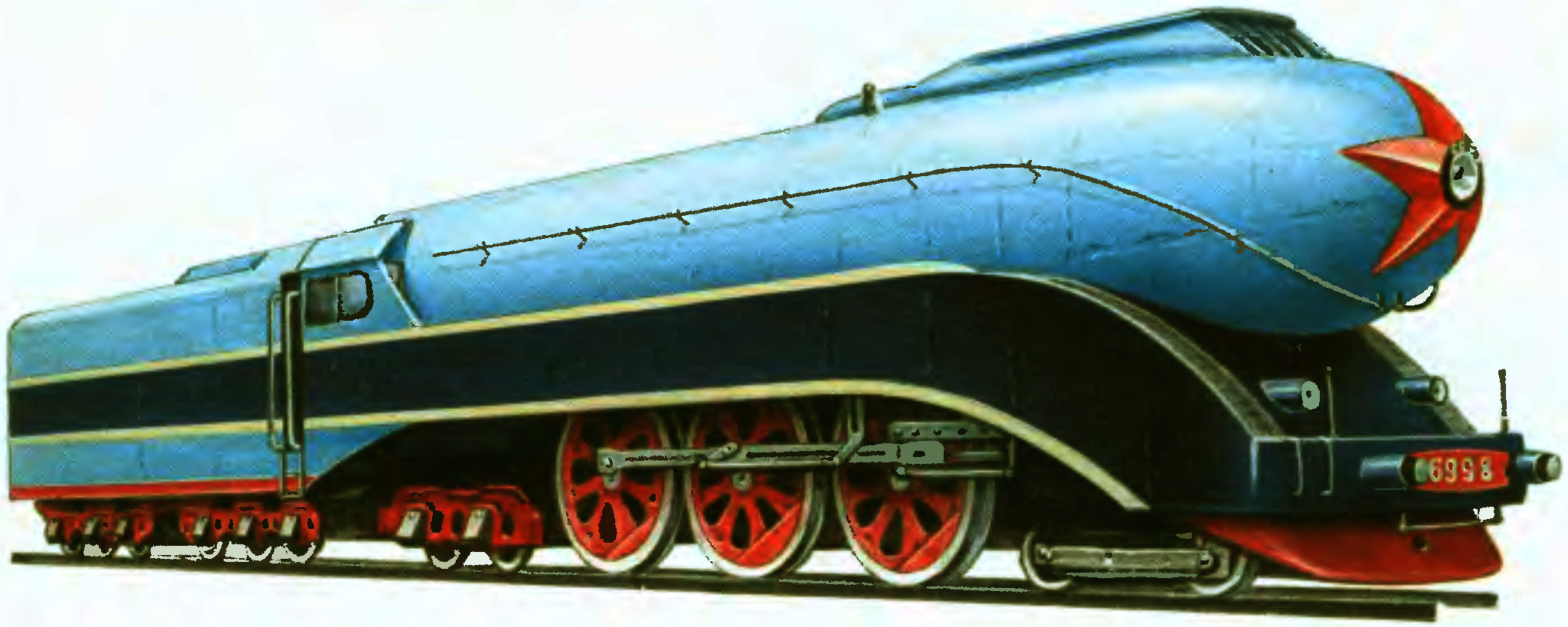

Скоростной пассажирский паровоз типа 2-3-2 № 6998 (Рис.2.11) построен в 1938 году на базе типового на Ворошиловградском паровозостроительном заводе. Локомотив имел общую массу в рабочем состоянии 138 т, сцепную массу 64,5 т, диаметр движущих колес 2200 мм и конструкционную скорость 180 км/ч. Движущий механизм паровоза был максимально облегчен за счет применения легированных сталей и замены литых деталей коваными. Для уменьшения неподрессоренных масс движущие, бегунковые и поддерживающие колеса были выполнены дисковыми.

Рисунок 2.11 – Скоростной пассажирский паровоз типа 2-32

Сигарообразная обтекаемая форма, обеспечивала хорошие аэродинамические качества и значительно снижала воздушное сопротивление, особенно на высоких скоростях. Все оси паровозных и тендерных тележек были оборудованы роликовыми подшипниками.

Паровоз 2-32 №6998 вошел в историю как паровоз достигший наибольшей скорости движения на отечественных железных дорогах – 180 км/ч.

Паровозная тяга, имея определенные ограничения по своим физико-техническим и экономическим возможностям, не могла обеспечить растущую перевозочную работу. Даже предельно достигнутая мощность паровозов была недостаточной для вождения поездов с повышенной массой. Производительность паровозов ограничивалась короткими участками обслуживания из-за необходимости его экипировки через 150-200 км пробега.

Назрела необходимость замены паровозов более производительными и экономичными локомотивами. В середине 50-х годов XX века большинство стран приступили к замене паровой тяги на электрическую и тепловозную. Решение о массовой замене паровозов тепловозами и электровозами в СССР было принято в 1956 г. В этом же году в СССР был построен последний паровоз. Замена паровозного парка была практически завершена в 1980 году. Пришедшие на смену паровозам более экономичные тепловозы и электровозы показали неоспоримые преимущества

Тепловозная тяга. Полигон тепловозной тяги занимает более половины длины железных дорог России. Автономность этого вида тяги, т.е. независимость от источника внешнего питания дает тепловозной тяге серьезные преимущества перед электровозной.

Создание принципиально нового типа локомотива с двигателем внутреннего сгорания вместо паровозов была реализована в начале XX века и воплотилась в 1924 году в первые магистральные тепловозы по проектам отечественных специалистов Ю.В.Ломоносова и Я.М.Гаккеля.

Профессор МИИТ В.Д.Кузьмич квалифицировал отечественный парк поездных тепловозов как:

- до военного периода (ЭЭЛ-2, ЩЭЛ-1, ЭМХ-3, ЭЭЛ);

- 1го поколения – 1945-1955 годы (ТЭ1, ТЭ2);

- 2го поколения – 1956-1970 годы (ТЭ3, 2ТЭ10Л, ТЭП60, ТГ102);

- 3го поколения – 1970-1990 годы (2ТЭ116, 2ТЭ121, ТЭП70, 2ТЭ136);

- тепловозы 4го поколения – 1991-2000 годы (ТЭП80, ТГ22, ТЭП70БС);

- тепловозы XXI века – весь парк России после 2000 г. (2ТЭ25К, 2ТЭ25А, ТЭМ18Д, 2ТЭ116У, ТЭП70БС).

По типу передач тепловозы делятся на локомотивы с механической, электрической, гидравлической и гидромеханической передачей.

Механические передачи из-за сложности конструкции при передаче мощности от дизеля к колесной паре и низкой эксплуатационной надежности ее устройств не применяется. Механическая передача нашла применение на локомотивах с малой мощностью (до 150 кВт), в автодрезинах, мотовозах и дизель-поездах Д венгерского производства.

В гидравлических передачах тепловозов мощность от дизеля передается к движущимся колесным парам локомотивов через гидравлические аппараты, в которых рабочим телом является жидкость. Гидравлические передачи в зависимости от преобладания в рабочей жидкости энергии давления (напора) или кинетической энергии подразделяются на гидростатические (объемные) или гидродинамические.

Преимущества тепловозов с гидравлической передачей – незначительный расход цветных металлов и невысокая стоимость их изготовления.

Меньшая производительность тепловозов с гидравлической передачей по сравнению с электрической равной мощности обусловило применение тепловозов с гидравлической передачей на железных дорогах в маневровой работе и на предприятиях промышленного транспорта. Особое место занимают железнодорожные дороги Сахалина, где из-за обильных снегопадов применяются тепловозы только с гидравлической передачей.

В настоящее время на сети дорог в грузовой поездной работе используются тепловозы серии 2ТЭ10 различных модификаций (2ТЭ10В, 2ТЭ10М, 2ТЭ10У), 2ТЭ116, 2ТЭ116У; в пассажирском движении – ТЭП70, ТЭП70БС; в маневровой работе – ЧМЭ3 (чехословацкого производства), ТЭМ2, ТЭМ7, модификации тепловоза ТЭМ18.

В соответствии с преобразованием энергии в энергетической цепи КПД тепловоза с электрической передачей:

ут = уэ (1-β)упер , /2.26/

где уэ – эффективный КПД дизеля (уэ = 0,4-0,45);

упер – КПД электрической передачи (упер = 80-82%);

β – доля мощности дизеля на собственные нужды.

Расчетный КПД составляет 28,5%.

В большинстве стран мира, в т.ч. и в России, используются и электровозы и тепловозы. Соотношение между видами тяги зависят от местных условий и особенностей экономики. В США практически вся сеть железных дорог (99%) обслуживается тепловозами, тогда как в Швейцарии вся сеть электрифицирована.

В России электрифицированы 42тыс.км железных дорог из общей протяженности 86тыс.км, т.е. тепловозной тягой охвачена большая часть железных дорог, но следует отметить, что электрифицированы наиболее грузонапряженные участки железных дорог, в связи с этим больший объем грузоперевозок выполняется электрической тягой (более 70%).

Газотурбовоз ГТ1. Для снижения зависимости от традиционного источника энергии (нефть и нефтепродукты) расширяется работа по применению альтернативных видов топлива, в частности природного газа и водорода. Внедрение альтернативного газового топлива тесно связано с использованием на автономных локомотивах газотурбинных двигателей (ГТД) обладающих более экономичными характеристиками чем локомотивы с дизелями. При этом наиболее эффективно хранение на борту локомотива газа в сжиженном виде. Однако их использование на локомотивах требует решения ряда сложных технических и организационных задач:

- создание высокоэкономичного газотурбинного двигателя;

- разработка алгоритмов систем регулирования, обеспечивающих взаимодействие работы ГТД и электрической передачи;

- разработка бортовых систем заправки, хранения, передачи и регазификации сжиженного газа;

- создание топливной системы газотурбинного двигателя, работающего на сжиженном газе.

Эти задачи в определенной мере решены при создании в Российской Федерации первого в мире газотурбовоза на сжиженном природном газе ГТ1 (Рис.2.12), на котором установлен мировой рекорд массы поезда 16 тыс.т при ведении одиночной тяги с головы состава.

Рисунок 2.12 – Газотурбовоз ГТ1

Грузовой газотурбовоз с электропередачей переменно-постоянного тока с поосным регулированием тяги в составе двух шестиосных секций. Мощность газотурбинного двигателя 8300 кВт. Конструкционная скорость 100 км/ч. На участке обращения с руководящим подъемом i = 9‰ возможно вождение составов весовой нормы Q = 7700 т с установившейся скоростью движения 32 км/ч. На участке обращения с руководящим подъемом i = 6‰ возможно вождение составов весовой нормы Q = 11000 т с установившейся скоростью движения 31,8 км/ч.

Газотурбовоз состоит из двух секций – тяговой и бустерной. Каждая с кабиной управления. На тяговой секции располагаются силовой блок, включающий газотурбинный двигатель, тяговый и вспомогательный генераторы, система подготовки газа, винтовой компрессор, система вентиляции электрических машин, аппаратные шкафы. На бустерной секции располагаются криогенная емкость, обеспечивающая пробег газотурбовоза 1000 км, вспомогательный дизель-генератор, системы вентиляции электрических машин, аппаратные шкафы. В Табл.2.8 сравнены характеристик локомотивов.

Преимущества:

- замена трехсекционных тепловозов мощностью 3*2205 кВт;

- исключение переформирования поездов на стыковочных станциях с электровозной тягой;

- экономия годовых эксплуатационных расходов на топливо-энергетические ресурсы и смазочные материалы на 44%;

- улучшение экологических показателей по сравнению с серийными тепловозами более чем в 10 раз.

Таблица 2.8 –

Сравнение эффективности газотурбовоза ГТ1 и тепловоза 2ТЭ116

| Наименование параметра | ГТ1 | 2ТЭ116 | Эффект % |

| Мощность силовой установки, кВт | 8300 | 2*2206 | 86 |

| Сила тяги длительного режима, кН | 630 | 2*245 | 29 |

| Скорость длительного режима, км/ч | 100 | 100 | |

| Тип электрической передачи | переменно-постоянного тока | переменно-постоянного тока | |

| Весовая норма, т | 6000 | 4000 | 50 |

| Беззаправочный пробег, км | 1000 | 1150 | -14 |

| Снижение расходов на топливо | 36 | ||

| Снижение стоимости жизненного цикла | 15 | ||

Электровозная тяга. Электрификация железных дорог России началась в 1929 году с перевода на электротягу пригородного участка Москва – Мытищи протяженностью 18 км. Первый электропоезд с пассажирами прошел по участку Москва – Мытищи 29 августа 1929 г. и положил начало перехода движения на электровозную тягу. В первую очередь электрифицировались участки железных дорог с большими грузопотоками и тяжелым горным профилем.

Первые электровозы на Российских железных дорогах появились в 1929 г. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку – Сабунчи). На линии эксплуатировались закупленные за границей электровозы, получившие обозначения С (с индексом соответствующей стране изготовителя).

Первый отечественный электровоз СС был введен в эксплуатацию в 1932 году, впоследствии ВЛ19 (цифра 19 указывает нагрузку на рельсы в т, приходящаяся на одну ось). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на Однофазном токе), соответственно 6-осные и 8-осные локомотивы ВЛ60, ВЛ80 (позднее буква «О» трансформировалась в ноль). Буквы «ВЛ» были введены в названия электровозов в память Владимира Ленина, инициатора плана ГОЭРЛО и электрификации железных дорог.

В пассажирском движении к названию электровоза добавлялась буква «П», например ВЛ60П. Отличие от грузового электровоза ВЛ60 заключалось в изменении передаточного отношения от тягового электродвигателя к колесной паре.

Конструкции восьмиосных электровозов постоянного тока получили обозначения серий ВЛ10, ВЛ10У, ВЛ11, а серии восьмиосных электровозов ВЛ80 обозначались индексами ВЛ80К,ВЛ80Т, ВЛ80С, ВЛ80Р(соответственно с кремниевыми выпрямителями, с реостатным тормозом, с работой по системе многих единиц и с рекуперацией). 12-осные электровозы постоянного и переменного тока обозначались соответственно ВЛ15, ВЛ85.

Основу эксплуатируемого парка пассажирских локомотивов в советский период составляли 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4, ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы переменного тока. В этих обозначениях буквы «ЧС» обозначают страну поставщика (Чехословакию).

В середине 90-х годов были изменены обозначения новых электровозов: в обозначении грузовых электровозов ввели букву «Э» (например, Э1, Э2 и т.д.), а для пассажирских и универсальных – буквы «ЭП», в частности электровоз ВЛ65 получил обозначение ЭП1. Электровоз выполненный с возможностью питания от сети как постоянного, так и переменного тока – ЭП10 и ЭП20, т.е. двойного питания. В обозначении 2ЭС5К – буква «С» означает секционность, буква «К» – коллекторные двигатели. Отсутствие буквы «К» означает асинхронный привод.

В СССР на магистральных линиях электрификация осуществлялась на постоянном электрическом токе напряжением 3 кВ или на переменном однофазном токе промышленной частоты напряжением 25 кВ.

Российская Федерация, владея 9% общей протяженности сети железных дорог мира, имеет 16,9% их общего электрифицированного полигона. РЖД занимает первое место в мире по абсолютной протяженности электрифицированных железных дорог и степени их загруженности.

На электрифицированных железных дорогах мира преимущественно распространена система тягового электроснабжения переменного тока 25 кВ, 50 Гц. Новая электрификация ведется по этой же системе, потому что при постоянном токе имеются ограничения по мощности, скоростям движения, весовым нормам поездов (массе поездов) и пропускной способности железных дорог. Поэтому в ряде стран осуществляется перевод электротяги с постоянного (3 кВ, 1,5 кВ) на переменный ток. Примером такого перевода в России может служить протяженный участок Транссиба Зима – Слюдянка.

Многолетняя эксплуатация участков, электрифицированных на переменном токе, убедительно доказала технико-экономические преимущества этой системы. Капитальные затраты на электрификацию, даже с учетом реконструкции линий связи, снижаются на 15 – 18% в сравнении с постоянным током. В 2 – 3 раза уменьшается количество тяговых подстанций, они намного проще и требуют меньших затрат не содержание. Значительно облегчается контактная подвеска – экономия меди более 2 т на 1 км. Снижается износ контактных проводов и их периодической замены, исключается электрокоррозия опор контактной сети и подземных сооружений.

Электрифицированные участки переменного тока имеют более высокую энергетическую эффективность электроснабжения. В результате себестоимость перевозок на участках переменного тока почти на 20% ниже, чем при электротяге постоянного тока.

Касаясь энергетической эффективности электрифицированных дорог, следует отметить, что удельный расход условного топлива на измеритель работы (т км брутто) в России по сравнению с Европой минимален. Прежде всего, это объясняется преобладанием на РЖД грузового движения и большими весовыми нормами поездов.

При электрификации создаются предпосылки удлинения зон работы локомотивов. На ряде направлений зоны обращения электровозов достигнут 1000 и более км.

Целесообразность электрификации определяется и другими не менее значимыми натуральными величинами. В их числе – улучшение экологической обстановки, сокращение потребности топлива, повышение скоростей движения грузовых и пассажирских поездов, большие возможности автоматизации процессов управления и производства.

За рубежом на магистральных железных дорогах работают электропоезда постоянного тока напряжением 1,5 кВ, переменного тока напряжением 11-16 кВ частотой 16⅔ или 25 Гц. Для безотцепочной работы с экспрессами применяют 4-системные электровозы постоянного тока напряжением 3 и 1,5 кВ, переменного тока напряжением 25 кВ частотой 50 Гц и 15 кВ частотой 16⅔ Гц

Эффективность видов тяги. При оценке эффективности видов тяги паровозная тяга не может быть принята во внимание из-за низкого КПД паровозов: 7 – 9%.

В качестве недостатка электровозной тяги указывается на необходимость значительных затрат на электрификацию железной дороги. Основными составляющими капитальных вложений являются затраты на опоры контактной сети, сооружение тяговых подстанций. На 1 км электрифицированной однопутной дороги нужно примерно 40 опор. Через каждые 50-60 км (при переменном токе) или через 25-30 км (при постоянном токе) устанавливаются тяговые подстанции. Кроме того, указывается на уязвимость электрифицированных линий в аварийных, военных и других ситуациях.

В качестве преимуществ электровозной тяги приводятся более высокие по сравнению с тепловозной тягой весовые нормы поездов, участковые скорости, среднесуточные пробеги, что особенно важно на грузонапряженных участках дорог. Кроме того, стоимость одного кВт*ч у электровоза в 5-10 раз ниже. При этом надежность электровозов в три раза выше, чем у тепловозов.

До сих пор не установлен критерий эффективности оценки преимущества того или иного вида тяги. Возможен в качестве объективного критерия оценка – по значению «критического» грузооборота, который определяет целесообразность перевода с одного вида тяги на другой. На сегодня, учитывая возросшую разницу в себестоимости перевозок между тепловозной и электровозной тягой, «критический» грузооборот в среднем составляет для РЖД 20-25 млн. т км брутто. За рубежом этот предел значительно ниже – на Украине – 22, в Германии – 16, Польше – 10, Англии – 5 млн. т км.

В качестве иного критерия для сравнения различных вариантов технических решений в последнее время принято считать «стоимость жизненного цикла». Однако этот критерий только начинает применяться на железнодорожном транспорте и поэтому методически не обоснован.

Таким образом, для объективного сравнения доказательств эффективности различных видов тяги требуется проведение специальных испытаний тяговых средств на одном и том же участке с соответствующими массами поездов. При их отсутствии приходится вынуждено использовать статические данные эксплуатации, но при этом не может быть гарантирована объективность оценок.

Тем не менее, расчеты показывают, что при использовании на тепловозах природного газа вместо дизельного топлива затраты на топливо будут меньше затрат на электроэнергию в электротяге. В связи с этим применение газотурбовозов может оказаться выгоднее электрификации железных дорог.

Снижению затрат на тягу поездов и повышению экономической эффективности в эксплуатации способствуют мероприятия:

- оборудование всего парка системами регистрации параметров работы и учета расхода дизельного топлива;

- продолжение работ по повышению эффективности рекуперации электроэнергии электровозами;

- поставка на сеть дорог новых локомотивов с улучшенными энергетическими характеристиками;

- модернизация тепловозов с заменой двухтактных дизелей на 4-х тактные;

- оборудование тепловозов системами прогрева тепловоза при неработающем дизеле.

Тепловозы

Тепловозы – автономные локомотивы, в которых энергетической установкой является двигатель внутреннего сгорания (ДВС) с КПД 40-45%.

В настоящее время основной парк грузовых тепловозов составляют тепловозы 2ТЭ10, 2ТЭ116 (2ТЭ116У) и пассажирских – ТЭП70 (ТЭП70БС).

Магистральный двухсекционный грузовой тепловоз 2ТЭ116У мощностью 2*2650 кВт (2*3600 л.с.) с электрической передачей переменно-постоянного тока (Рис.2.14) представляет собой усовершенствованную (Табл.2.9) конструкцию ранее серийно изготавливающегося 2ТЭ116 (Рис.2.13). Новый локомотив предназначен для эксплуатации на путях колеи 1520 мм в зонах умеренного климата.

| Рисунок 2.13 – Тепловоз 2ТЭ116 | Рисунок 2.14 – Тепловоз 2ТЭ116У |

Тепловоз оборудован высокоэкономичной дизель-генераторной установкой 18-9Г повышенной мощности производства ОАО «Коломенский завод» с электронным регулятором частоты вращения коленчатого вала.

Дизель-генераторная установка включает 16-цилиндровый четырехтактный дизель 5Д49 и главный синхронный генератор переменного тока ГС501АУ2.

Ходовая часть состоит из двух бесчелюстных трехосных тележек с индивидуальным приводом колесной пары и опорно-осевой подвеской электродвигателей постоянного тока ЭД133.

Тепловоз оснащен микропроцессорной системой управления, регулирования и диагностики. На локомотиве реализована система поосного регулирования касательной силы тяги, обеспечивающая повышенные тяговые свойства. Кроме того, на тепловозе имеются комплексные системы безопасности движения и контроля работы машиниста.

Ходовая часть состоит из двух бесчелюстных трехосных тележек с индивидуальным приводом колесной пары и опорно-осевой подвеской электродвигателей постоянного тока ЭД133.

Тепловоз оснащен микропроцессорной системой управления, регулирования и диагностики. На локомотиве реализована система поосного регулирования касательной силы тяги, обеспечивающая повышенные тяговые свойства. Кроме того, на тепловозе имеются комплексные системы безопасности движения и контроля работы машиниста.

Таблица 2.9 – Характеристики тепловозов 2ТЭ116 и 2ТЭ116У

| Наименование параметра | Значение параметра | |

| 2 ТЭ116 | 2 ТЭ116У | |

| Мощность тепловоза по полной мощности дизеля, кВт (л.с.) | 2*2250 (2x3060) | 2*2650 (2x3600) |

| Номинальная касательная мощность тепловоза тягового длительного режима, кВт (л.с.) | 2*1700 (2*2311) | 2x2040 (2*2755) |

| Служебная масса, т | 2*(138±4,14) | 2*(139±4,17) |

| Конструкционная скорость, км/ч | 100 | |

| Статическая нагрузка от колесной пары на рельсы при 2/3 запаса топлива и песка, кН (тс) | 226 ± 6,78 (23 ± 0,69) | 227,22 ±6,817 (23,17 ±0,695) |

| Сила тяги при трогании с места (расчетная с учетом коэффициента использования сцепного веса) должна быть не менее, кН (тс) | 2*350 (2*35,7) | 2*403,5 (2*41,14) |

| Расчетная сила тяги длительного режима на ободе колес (при скорости 24 ± 0,5 км/ч – для 2ТЭ116 и 22,7 ± 0,5 км/ч – для 2ТЭ116У при новых бандажах) должна быть не менее, кН (тс) | 2*255 (2*26) | 2*323,62 (2*33) |

| Техническая (часовая) производительность, 103 ткм брутто, не менее | 245 | 311,4 |

| Коэффициент тяги длительного режима, не менее | 0,1891 | 0,2374 |

| Удельный расход топлива тепловозом на единицу производительности, кг/104 ткм брутто, не более | 48,8 | 28,656 |

| Длина по осям автосцепки, мм | 2*18150 | 2*18700 |

| Шкворневая база секции тепловоза, мм | 9630 | 9710 |

| Масса топлива, кг | 2*6681 | |

| Масса песка, к | 2*1166 | |

| Гарантийный срок (пробег) эксплуатации тепловоза | 200 тыс. км (ТР-2 включительно) | 300 тыс. км |

Ходовая часть состоит из двух бесчелюстных трехосных тележек с индивидуальным приводом колесной пары и опорно-осевой подвеской электродвигателей постоянного тока ЭД133.

Тепловоз оснащен микропроцессорной системой управления, регулирования и диагностики. На локомотиве реализована система поосного регулирования касательной силы тяги, обеспечивающая повышенные тяговые свойства. Кроме того, на тепловозе имеются комплексные системы безопасности движения и контроля работы машиниста.

Пассажирский тепловоз ТЭП70БС был построен Коломенским заводом на рубеже XX и XXI веков (Рис.2.15). ТЭП70БС является первым отечественным магистральным тепловозом, оснащенным установкой для централизованного электроснабжения поезда. Имеет электронную автоматизированную микропроцессорную систему управления с функциями защиты и диагностирования.

а – внешний вид

б – пульт управления в кабине машиниста

Рисунок 2.15 – Пассажирский тепловоз ТЭП70БС

Применение на тепловозе усовершенствованного дизель-генератора 2А-9ДГ-01 позволило значительно снизить расход топлива и масла по сравнению с предыдущими сериями ТЭП60 и ТЭП70 и увеличить сроки межремонтных пробегов на 30%. При проектировании ТЭП70БС был выбран модульный принцип компоновки, оправдавший себя на практике за счет снижения эксплуатационных и ремонтных затрат. Тепловоз оборудован микропроцессорной системой управления и диагностики, устройством безопасности КЛУБ-У. кабина и пульт управления обладают улучшенными эргономическими и эстетическими параметрами

Модификация тепловоза ТЭП70 – тепловоз грузовой 2ТЭ70 при равной с ТЭП70БС мощностью оснащен дизелем Д49 3го поколения, что дало снижение удельного расхода топлива на 2-4%. Тепловоз оборудован поосным регулированием силы тяги. Тележки с радиальной установкой колесных пар позволяют более полно реализовать силу тяги и обеспечивают ресурс бандажа до 1 млн. км пробега. Конструкция обеспечивает локомотиву мягкость хода, а также способность вести тяжеловесные поезда по участкам со сложным профилем. Суммарная мощность двух секций локомотива 5000 кВт. Тепловоз способен водить поезда массой 6,5 тыс. тонн.

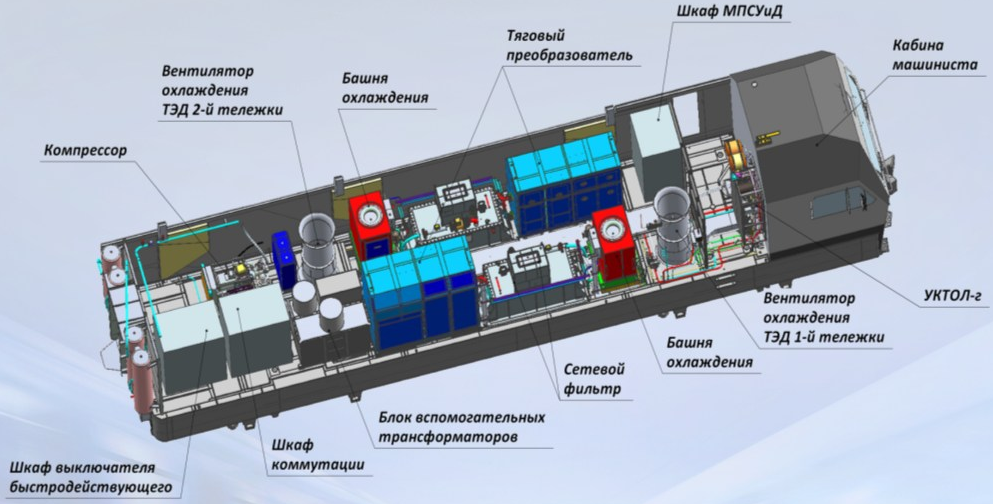

Магистральный двухсекционный 12-осный тепловоз 2ТЭ25А «Витязь», созданный на Брянском машиностроительном заводе ЗАО «Трансмашхолдинг» (Рис.2.16, 2.17, Табл.2.10) – первый Российский грузовой тепловоз с асинхронным тяговым приводом.

Рисунок 2.16 – Магистральный грузовой тепловоз 2ТЭ25А «Витязь»

Рисунок 2.17 – Компоновка оборудования секции тепловоза 2ТЭ25А

| 1. Установка обеспечения микроклимата кабины 2. Устройство антиаварийное 3. Холодильник пищи 4. Устройство обработки информации 5. Блоки КЛУБ-У, ТСКБМ, радиостанции 6. Блок электрического тормоза 7. Мотор-вентилятор охлаждения тяговых преобразователей 8. Мотор-вентилятор охлаждения ТЭД передней тележки 9. Мотор-вентилятор охлаждения тягового агрегата 10. Вентилятор вытяжной 11. Дизель-генератор 12. Глушитель шума на выхлопе дизеля 13. Бак водяной расширительный 14. Мотор-вентилятор холодильной камеры 15. Секции охлаждающие 16. Преобразователи питания собственных нужд 17. Мотор-вентилятор охлаждения э/дв. холодильной камеры 18. Переход межсекционный 19. Бункеры песочниц задних 20. Резервуары воздушные 21. Агрегат компрессорный 22. Тележка | 23. Умывальник и биотуалет 24. Воздухоочистители дизеля 25. Бак топливный 26. Батарея аккумуляторная 27. Бункеры песочниц передних 28. Камера аппаратная 29. Преобразователи тяговые 30. Унифицированный комплекс тормозного оборудования 31. Пульт управления 32. Кресло машиниста – инструктора 33. Тормоз ручной 34. Шкаф для одежды 35. Выпрямитель двухканальный 36. Стартер – генератор 37. Фильтры грубой очистки топлива 38. Насос топливоподкачивающий 39. Топливоподогреватель 40. Мультициклонный блок очистки воздуха 41. Мотор-вентилятор охлаждения ТЭД задней части 42. Электронагреватель системы подогрева теплоносителей дизеля 43. Блок осушки сжатого воздуха 44. Установка газового пожаротушения |

Пояснения к Рисунку 2.16

Таблица 2.10 – Техническая характеристика тепловоза 2ТЭ25А

| Наименование параметра | Величина |

| Мощность тепловоза по дизелю (полная), кВт (л.с.) | 2*2500 (2*3400) |

| Служебная масса (при 2/3 запаса топлива и песка), т | 2*(141 ± 3%) |

| Осевая формула | 2*(3о – 3о) |

| Статическая нагрузка от колесной пары на рельсы, кН (тс) | 230,4 (23,5) ± 3% |

| Сила тяги, кН (тс): при трогании с места, не менее: длительного режима: | 2*441,5 (2*45,0) 2*390 (2*39,8) |

| Скорость, м/с (км/ч) конструкционная длительного режима | 33,3 (120) 5,14 (18,5) |

| Тип передачи | электрическая переменного тока с поосным регулированием силы тяги |

| Габарит по ГОСТ 9238 | 1-Т |

| Ширина колеи, мм | 1520 |

| Минимальный радиус горизонтальной кривой, проходимой одиночным тепловозом, м | 125 |

| Экипировочные запасы, кг: топлива песка | 2*7000 2*600 |

| Безотказность (количество отказов на 1 млн. км пробега) | 6 |

| Техническое обслуживание (ТО), час., не более | 96 |

| Текущий ремонт (ТР), тыс. км | 50 |

| Средний ремонт (СР), тыс. км | 800 |

| Назначенный ресурс до первого капитального ремонта, тыс. км | 2400 |

| Назначенный срок службы до списания, лет (млн. км) | 40 (6,0) |

На основе тепловоза 2ТЭ25А «Витязь» предполагается создать целое семейство тепловозов, в т.ч. еще более мощные локомотивы ТЭ35 в одно – и двухсекционном исполнении.

Тепловоз 2ТЭ25К «Пересвет» – первый Российский магистральный двухсекционный 12-осный тепловоз с электрической передачей переменно-постоянного тока и коллекторными ТЭД (Рис.2.18, 2.19). По основным узлам тепловозы 2ТЭ25А и 2ТЭ25К унифицированы за исключением системы тяговых приводов.

Рисунок 2.18 – Магистральный грузовой тепловоз 2ТЭ25К «Пересвет»

| Тяговая характеристика секции тепловоза 2ТЭ25А | |

| Тяговая характеристика секции тепловоза 2ТЭ25К |

Рисунок 2.19 – Тяговая характеристика секции тепловозов 2ТЭ25А и К

Тепловоз имеет блочно-модульную конструкцию, оснащен многофункциональной микропроцессорной системой управления, диагностики, системой поосного регулирования силы тяги, современными средствами обеспечения безопасности движения.

С целью улучшения экологии в районе работы маневровых локомотивов, а они, как правило, работают на вокзалах, сортировочных станциях, ОАО «РЖД» совместно с локомотивостроительными предприятиями ведет разработку локомотивов, позволяющих уменьшить загрязнение окружающей среды.

Так называемый «рваный» режим работы маневровых локомотивов – с частым торможением и разгонами, помимо увеличения расхода топлива, ведет к вредным выбросам отработавших газов. Работы по снижению выбросов локомотивами ведутся в следующих направлениях:

- перевод дизелей тепловозов на газовое топливо;

- оборудование тепловоза вместо одного мощного дизеля двумя меньшими, но дающие в сумме мощность одного;

- разработка тепловозов с комбинированной (гибридной) силовой установкой;

использование биотоплива в качестве дизельного топлива

Газотепловоз ЧМЭ3Г (Рис.2.20) работает на природном газе, используемом в сочетании с дизельным топливом.

Рисунок 2.20 – Газотепловоз ЧМЭ3Г

В зависимости от режима работы давление газа на входе в цилиндре дизеля изменяется от 50 до 350 кПа. Предусмотрена возможность работы двигателя как на газовом, так и на дизельном топливе. Запаса газа на тепловозе хватает на 4 дня маневровой работы.

При работе тепловоза по газодизельному циклу значительно снижается образование вредных веществ в процессе горения топлива. Например, оксида углерода выделяется в 2,5 раза меньше, а сажи – в 4 раза, серных соединений – в 5 раз, а оксида азота – на 20% меньше.

Для внедрения новшества на сети дорог необходимо построить заправочные газовые колонки. Требуемые для этого затраты окупятся за счет экономии топлива в ходе эксплуатации газотепловоза.

Тепловоз ТЭ33 с двухдизельной установкой позволяет максимально эффективно оперировать мощностью, избегать перерасхода топлива и преждевременного износа силовой установки.

Двухдизельная установка тепловоза, состоящая из двух модульных дизель-генераторов, позволит значительно сократить расход топлива и снизить выбросы вредных веществ в окружающую среду. Оснащение тепловоза двумя дизелями обеспечит при необходимости работу локомотива на меньшей мощности с одним дизелем или, напротив, использовать возможности сразу двух дизелей.

Новый маневровый тепловоз с мощностью 1300 л.с. создается на экипажной части серийного маневрового тепловоза ТЭМ18ДМ. В конструкции локомотива предполагается использовать микропроцессорную систему управления, электронную систему контроля расхода топлива. Новая кабина тепловоза позволит улучшить работу локомотивной бригады.

Первый российский гибридный тепловоз ТЭМ35 обладает целым рядом существенных преимуществ. При одинаковой с серийными тепловозами мощности он расходует меньше топлива, требует меньших затрат на техническое обслуживание, более экологичен. Работа наиболее эффективна в режимах частых торможений, остановок, запуска и разгона тепловоза.

Тепловоз имеет шесть асинхронных двигателей мощностью 180 кВт каждый, дизель-генератор мощностью 800 кВт, интеллектуальную векторную систему управления тяговым электроприводом и накопителями энергии.

Векторная система управления обеспечивает передачу энергии ДГУ в накопитель и к двигателям, а также возврат рекуперации в накопитель.

Преимущества указанной системы:

- увеличение ресурса работы колесных пар в полтора раза;

- увеличение надежности и долговечности работы накопителей;

- достижение современных стандартов автоматизации управления локомотивом, а также диагностики и тестирования;

- уменьшение удельных затрат энергии на тягу на 40-50%.

ЗАО «Трансмашхолдинг» планирует начать в 2012 г. серийное производство тепловозов ТЭМ-35.

Двухосный локомотив с комбинированной (гибридной) установкой ТЭМ31 (Рис.2.21, Таблица 2.11),Предназначен для выполнения легких маневровых и хозяйственных работ промышленных предприятий с шириной колеи 1520 мм.

Рисунок 2.21 – Тепловоз ТЭМ31

Тепловоз предназначен для маневровой и выездной работы на промышленных предприятиях и служит для замены устаревшего парка маневровых тепловозов типа ТГМ, ЧМЭ3, ТЭМ2.

На локомотиве применены самые передовые технологии в области тепловозостроения:

- управление тяговыми двигателями постоянного тока с помощью регуляторов, выполненных на IGBT-транзистора;

- локальная сеть управления открытой архитектуры (включающая более десяти микропроцессорных устройств), которая объединяет все системы управления тепловозом, в том числе тягой и торможением, позволяющая осуществлять дистанционное управление тепловозом с помощью радиоканала, а также системы GPRS и Wi-Fi;

- локомотивный тормоз с микропроцессорным управлением;

- автоматический стояночный тормоз с электрическим приводом;

- интеллектуальные пульты управления (основной и дополнительный) с собственными микропроцессорными устройствами;

- центральное микропроцессорное устройство управления тепловозом типа БУЛ разработки ОАО «ВНИКТИ»;

- На тепловозе ТЭМ31 используются следующие инновационные решения:

- винтовой компрессор с системой плавного пуска;

- вентилятор охлаждения тяговых двигателей с возможностью линейного регулирования расхода охлаждающего воздуха;

- система удаленного контроля, сбора и хранения информации АСК;

- дисплейный модуль отечественного производства.

Ориентировочная стоимость тепловоза – 20000 тыс. руб.

Таблица 2.11 – Технические характеристики тепловоза ТЭМ31

| Наименование параметра | Значение показателей |

| 1. Полная мощность, кВт (л.с.) | 440 (660) |

| 2. Конструкционная скорость | 80 |

| 3. Осевая формула | О-2о-О |

| 4. Масса, т | 46 |

| 5. Длина, мм | 11000 |

| 6. Запас топлива, л | 2600 |

| 7. Производительность компрессора, м³/мин | 1,7 |

| 8. Скорость движения по площадке при весе состава 1000 т., км/час |

Данный локомотив специально разработан для эксплуатации на промышленных предприятиях, где около 50% работ можно выполнять локомотивами мощностью до 500 л. С., вместо тепловозов 800 - 1 200 л.с. (ТГМ23) Прошел заводские испытания и эксплуатацию на промышленных предприятиях. В ОАО «РЖД» применение тепловоза не планируется.

Маневровый тепловоз ТЭМ ТМХ (Рис.2.22, Табл.2.12) мощностью 970 кВт (1320 л.с.) с электрической передачей переменно-постоянного тока предназначен для выполнения тяжелых маневровых работ на железнодорожных путях ОАО «РЖД» и подъездных путях промышленных предприятий с умеренным климатом при темпера- туре окружающей среды от 313 К до 223 К (от + 40 °С до – 50 °С).

Рисунок 2.22 – Тепловоз ТЭМ ТМХ

Тепловоз ТЭМ ТМХ — совместный проект Брянского машиностроительного завода, чешской компании CZ LOKO и Вильнюсского депо по ремонту локомотивов. Тепловоз создан на базе главной рамы и тележек маневрового тепловоза ТЭМ18ДМ, с использованием оборудования, поставляемого компанией CZ LOKO.

В феврале 2011 г. в локомотивном депо Брянск-II Московской железной дороги тепловоз прошел эксплуатационные испытания (пробег) на маневрово-вывозной, горочной и хозяйственной работе (со снегоочистителем). Максимальный вес расформированного на горке состава — около 6000 тонн. Топливная экономичность по сравнению с тепловозом ЧМЭ-3 составила:

- маневровая работа — 37,5 %;

- горочная работа — 16,3 %;

- вывозная работа — 46,8 %.

На тепловозе применен модульный принцип компоновки, что позволило установить башенную кабину машиниста и низкий капот.

По экологическим показателям дизель соответствует требованиям стандарта EURO-3.

Тепловоз ТЭМ ТМХ оборудован:

- дизель-генератором «Locat 3508/ 631» в составе: дизеля Caterpillar 3508B (8ЧН17/19) мощностью 970 кВт (1320 л.с.) с применением антифриза в качестве охлаждающей жидкости; тягового генератора переменного тока типа 1ТC2 631-6BO29T и вспомогательного генератора переменного тока типа 1ТC2 631-6BO29P, фирмы «Siemens Drasov»;

- электрической передачей переменно-постоянного тока;

- электронной системой управления, контроля, защиты и диагностики;

агрегатом компрессорным АКРВ 3,2/10 в составе винтового компрессора с асинхронным приводом;

- электродинамическим тормозом с принудительным охлаждением;

унифицированным комплексом тормозного оборудования УКТОЛ с краном машиниста с дистанционным управлением усл. № 130

- системой «Webasto» предварительного прогрева теплоносителей при выключенном двигателе;

- гребнесмазывателем типа АГС8;

- стартерной и бортовой щелочными аккумуляторными батареями.

Управление тепловозом осуществляется из кабины, которая приподнята над капотом. На главную раму кабина устанавливается на четырех сайлент-блоках.

Кабина имеет большую застекленную поверхность, гарантирующую хороший обзор. Лобовые окна с безопасным многослойным стеклом, с электрическим подогревом и солнцезащитными шторками имеют отрицательный уклон 10°.

Кабина имеет термо- и звукоизоляцию.

Кабина оборудована двумя диагонально установленными пультами управления. Оба пульта оснащены оборудованием для полноценного управления тепловозом.

В кабине находятся два подрессоренных, регулируемых в продольном направлении и по высоте кресла машиниста.

Для отопления в кабине устанавливается агрегат воздушного отопления Webasto и четыре теплообменника-калорифера XEROS-4000, использующих тепло из системы охлаждения дизеля. Кабина оборудована кондиционepом и плиткой Термофах.

Таблица 2.12 – Технические характеристики тепловоза ТЭМ ТМХ

| Мощность тепловоза по дизелю, кВт (л.с.) | 970 (1 320) |

| Осевая формула | 3о – 3о |

| Служебная масса (при 2/3 запаса топлива и песка), т | 126 |

| Статическая нагрузка от оси колесной пары на рельсы, кН (тс) | 206 (21) |

| Сила тяги при трогании с места расчетная, кН (тс) | 319 (32,5) |

| Сила тяги длительного режима, кН (тс) | 223 (22,8)* 265 (27)** |

| Мощность электродинамического тормоза, кВт | 997 |

| Скорость конструкционная, м/с (км/ч) | 27,8 (100) |

| Скорость длительного режима, м/с (км/ч) | 2,75 (9,9)* 2,3 (8,3)** |

| Минимальный радиус горизонтальной кривой, проходимой одиночным тепловозом, м | 80 |

| Габарит по ГОСТ 9238-83 | 1-Т |

| Длина тепловоза по осям автосцепок, мм | 16 900 |

| Максимальная ширина, мм | 3 120 |

| Максимальная высота по антенне, мм | 5 205 |

| Экипировочные запасы, кг: | |

| - топлива | 3 500 |

| - песка | 2 000 |

| * — для тягового двигателя ЭД118А |

| ** — для тягового двигателя ЭД133 |

Инновационные технические решения в локомотивостроении – перевод дизельного парка тепловоза на новый вид топлива – биотопливо (Рис.2.23).

Биотопливо – моторное топливо, производимое из органического сырья, преимущественно растительного происхождения.

Рисунок 2.23 – Применение биотоплива на тепловозах

Электровозы

Электровоз – неавтономный локомотив, приводимый в движение установленными на нем тяговыми электродвигателями, получающими энергию от энергосистемы через тяговые подстанции, контактную сеть либо от собственной аккумуляторной батареи [49].

В соответствии с принятыми системами электрической тяги электровозы классифицируются по:

- роду тока – постоянного, переменного тока, двойного питания и многосистемные;

- типу передачи тягового усилия к колесным парам – с групповым и индивидуальным приводом;

- типу торможения – с реостатным и рекуперативным торможением;

- числу секций – двухсекционные, трехсекционные.

На Российских железных дорогах эксплуатируются электровозы:

- магистральные постоянного тока с номинальным напряжением на токоприемнике 3 кВ, переменного тока напряжением 25 кВ частотой 50 Гц и двойного питания;

- промышленные постоянного тока напряжением 1,5 и 3 кВ и переменного тока напряжением 10 кВ частотой 50 Гц;

- рудничные постоянного тока напряжением 250 и 550 В;

- автономные аккумуляторные.

КПД электрической тяги зависит от:

- КПД источника электрической энергии (теплоэлектростанции) – 30-32%;

- КПД устройств электроснабжения – 80-85%;

- КПД электровоза – 80-85%.

При использовании в качестве источника электрической энергии – теплоэлектростанции КПД электрической тяги – 22-24%. Но при сравнении с тепловозами следует помнить, что стоимость одного кВт*ч у электровоза на порядок ниже.

Конструкция каждого электровоза имеет токоприемник, экипажную (механическую) часть, электрическое и пневматическое оборудование.

Механическая часть, состоящая из кузова и тележек, воспринимает нагрузки: от установленного на электровозе оборудования, тяговые и тормозные усилия и динамические воздействия со стороны пути.

Кузов опирается через опоры на 2-х или 3-х осные тележки, которые через системы рессорного подвешивания и буксы передают нагрузку на колесные пары.

К электрическому оборудованию электровоза относятся тяговые электродвигатели, вспомогательные машины, статические преобразователи, устройства токосъема, аппараты защиты электрических цепей, приборы и аппараты управления.

К пневматическому оборудованию относятся компрессора, резервуары сжатого воздуха, воздушные и тормозные магистрали, краны машиниста и т.д.

Этапы развития электрической части электровозов постоянного тока (Рис.2.24(а)).

На первом этапе были применены тяговые электродвигатели постоянного тока (1-4) на номинальное напряжение 1,5 кВ (Рис.2.24.а). Каждая пара двигателей постоянно включена последовательно, образуя неразъемный электрический модуль, нормально работающий под напряжением контактной сети 3 кВ без каких-либо промежуточных устройств. Простота электрической части и высокий КПД электровоза при работе на естественной характеристике являются основным преимуществом электровозов постоянного тока. Однако для регулирования режимов работы двигателей (при пуске после остановки, для изменения скорости) приходится использовать различные дополнительные устройства. Применялся пусковой реостат (R), изменение группировок, т.е. последовательное соединение нескольких модулей, ослабление поля тяговых двигателей (включение ОВ). Недостаток этих способов связан в основном с наличием потерь энергии в пусковом реостате, а также с небольшим числом ходовых позиций, которые могут быть получены применением группировок в сочетании с ослаблением поля [91].

Эти недостатки обусловили переход ко второму этапу развития, когда пусковой реостат был заменен импульсным преобразователем ИП, обычно выполняемым на тиристорах. При этом цепь тяговых двигателей шунтируют обратным диодом ОД.

а – постоянный ток;

б – переменный ток;

Рисунок 2.24 – Развитие электрической части электровозов

В такой схеме регулирование напряжения на двигателях (от нуля до напряжения в сети) осуществляется плавно и практически без потерь, поэтому обычно нет необходимости применять переключение группировок тяговых двигателей. Ослабление поля в такой схеме также может быть реализовано низковольтным импульсным преобразователем (ИП-ОП), подключаемым параллельно обмоткам возбуждения ОВ. Импульсное регулирование позволяет реализовать эффективный режим рекуперативного торможения с отдачей энергии в сеть даже в случае если ЭДС тяговых электродвигателей, работающих в режиме генератора, меньше напряжения тяговой сети. Недостатком системы импульсного регулирования является наличие пульсаций тока в тяговых двигателях. Пульсации тока в тяговой сети сглаживаются фильтром Ф.

На первом и втором этапах используются классические тяговые электродвигатели коллекторного исполнения, что является основным недостатком такого исполнения электрической части.

На третьем этапе для решения проблемы регулирования режимов движения электровозов применены бесколлекторные электродвигатели – асинхронные и синхронные или вентильные, работающие на 3-фазном переменном токе, частота f которого и напряжение U пропорциональны частоте вращения электродвигателя, т.е. соответствуют изменению скорости движения электровоза (закон Костенко). Преобразование постоянного напряжения контактной сети в регулируемое 3-фазное обычно реализуется двухзвенным преобразователем, содержащим импульсный преобразователь ИП и автономный инвертор АИ. При использовании бесколлекторных электродвигателей появляется реальная возможность повысить напряжение в контактной сети.

При бесколлекторных электродвигателях довольно просто реализуется режим рекуперативного торможения: поток мощности меняет свое направление, АИ работает в режиме зависимого инвертора, ведомого сетью, а ИП работает в режиме передачи энергии в контактную сеть.

Этапы развития электрической части переменного тока (Рис.2.24.б). Электрическая тяга переменного тока промышленной частоты была освоена значительно позже, чем система постоянного тока. Массовая электрификация на переменном токе 25 кВ 50 Гц и соответственно применение электровозов переменного тока стали возможными только после освоения выпрямителей – сначала на базе ртутных вентилей (игнитроны), а потом на основе полупроводниковых кремниевых диодов. Это определило классическую схему электрической части первых электровозов переменного тока с трансформатором ТР (понижающим напряжение контактной сети до 1-1,6 кВ), диодным выпрямителем В, сглаживающим реактором СР и тяговыми электродвигателями постоянного тока (Рис.2.2.15.б). Однако эти двигатели работали в условиях значительных пульсаций выпрямленного тока (до 20%), специальные конструктивные меры были направлены на приспособление этих двигателей к работе в условиях наличия гармоники 100 Гц в выпрямленном токе (двигатели пульсирующего тока).

Существенным недостатком электровозов ВЛ60К, ВЛ80К, ВЛ80Т; ВЛ80С, ЧС4, ЧС4Т, ЧС8 является невозможность реализации режима рекуперативного торможения. Регулирование напряжения на тяговых электродвигателях при помощи переключения отпаек обмоток трансформатора ТР требовало значительного числа выводов вторичной (электровозы ВЛ) или первичной (электровозы ЧС) обмотки.

Переход с одной отпайки на другую без разрыва электрической цепи обусловливало применение специальных переходных реакторов.

Эти недостатки были устранены при использовании в выпрямительной установке тиристоров, т.е. управляемого выпрямителя, который позволил реализовать выпрямительный режим с плавным изменением угла отпирания тиристоров, а при рекуперации – режим зависимого инвертора с плавным регулированием тока рекуперации. Одновременно с этим постоянный ток на выходе тягового электродвигателя, работающего в генераторном режиме, преобразуется в однофазный переменный ток, что позволяет трансформировать его имеющимся на электровозе трансформатором ТР и передавать энергию рекуперации в контактную сеть. Преобразовательная установка получила название выпрямительно-инверторного преобразователя ВИП; и применяется на грузовых электровозах (ВЛ80Р, ВЛ85 и ВЛ65) и пассажирских (ЭП1) и последующих конструкций электровозов.

На третьем этапе развития произошел переход на бесколлекторные тяговые электродвигатели.

Двухсистемный электровоз ЭП10 может работать как от контактной сети постоянного тока 3 кВ, так и от сети переменного тока 25 кВ на частоте 50 Гц. Предусмотрены варианты питания только постоянным или только переменным током (Рис.2.25).

Мощность электровозов определяется числом их осей, а каждая ось имеет обычно предельную силу тяги, ограничиваемую условиями сцепления колес с рельсами. Предельная сила тяги оси равна осевой нагрузке (например, на российских электровозах обычно до 25 т на ось), умноженной на коэффициент сцепления, который для режима трогания электровоза может быть принят равным 0,3 (Рис.2.26). Таким образом, предельная сила тяги оси при трогании составляет 75 кН, что для 8-осного электровоза соответствует 600 кН, а для 12-осного – 900 кН. При повышении скорости сила тяги должна постепенно снижаться, так как при этом снижается коэффициент сцепления.

Рисунок 2.25 – Схема электрической части двухсистемного электровоза

с асинхронным двигателем

Для сохранения постоянства мощности тяговая характеристика электровоза должна соответствовать гиперболической характеристике. Особое значение имеет мощность в точке выхода на естественную характеристику, т.е. при пересечении кривой ограничения по сцеплению с естественной тяговой характеристикой примерно постоянной мощности: Fк*υ = const. У грузового электровоза с поездом критической массы эта мощность на руководящем подъеме соответствует расчетному длительному режиму (точка а). У пассажирского электровоза расчетная точка б номинального длительного режима обычно значительно смещена в сторону высоких скоростей.

Рисунок 2.26 – Тяговые характеристики электровозов

Электровозы двухсистемного питания используются для обслуживания движения на стыке железных дорог с различными электрическими системами. Такие электровозы имеют обычно для каждой из систем отдельные токоприемники, что вызвано спецификой конструктивного исполнения контактных подвесок постоянного и переменного тока (первые более тяжелые и требуют токоприемника с нажатием до 20-25 Н, вторые более легкие и для них достаточно нажатия токоприемника 12-15 H).

В грузовом движении широко применяют 8-осные двухсистемные электровозы. На этих электровозах установлены нерегулируемые трансформаторы, что существенно снижает их массу. Для регулирования тяговых двигателей постоянного тока последовательного возбуждения в обеих системах электропитания применяются реостаты. Наиболее совершенными двухсистемными электровозами являются электровозы ЭП20 с асинхронным и двигателями. При использовании асинхронных тяговых двигателей исполнение многосистемных электровозов значительно упрощается.

Концепция поэтапной разработки, создания и освоения производства новых электровозов, разработанная компанией ОАО «РЖД» показала свою перспективность.

Новые грузовые электровозы 2ЭС4К (Рис.2.27) производства ОАО «Новочеркасский электровозостроительный завод»и 2ЭС6 (Рис2.28 и 2.29)производства ОАО «Уральский завод железнодорожного машиностроения» позволили перейти от стандарта массы грузового поезда 4000 т на стандарт 6000 т и повысить пропускную способность существующих электрифицированных железнодорожных линий, что особенно актуально для транспортных коридоров «Дальний Восток – Западная граница» и «Центр – Черноморские порты».

Они предназначены для эксплуатации на участках, электрифицированных на постоянном токе напряжением 3 кВ, со скоростями движения до 120 км/ч. Эти локомотивы заменят грузовые электровозы серий ВЛ10 и ВЛ11 (всех индексов). Новые локомотивы способны работать в составе одной, двух, трех или четырех секций по системе многих единиц.

Электровоз 2ЭС4К ( «Дончак») эксплуатируется в основном на Кузбасе, а 2ЭС6 ( «Синара») – на Урале и ТраснСибе. Таким образом, электровозы обех серий обеспечивают тяжеловесное движение угольных составов на Запад.

а – внешний вид б – кабина машиниста

Рисунок 2.27 – Грузовой электровоз постоянного тока серии 2ЭС4К

Рисунок 2.28 – Грузовой электровоз постоянного тока серии 2ЭС6

Электровозы 2ЭС4К и 2ЭС6 считаются «электровозами переходного периода», т.к. планируется отказаться от привода постоянного тока и перейти на асинхронный привод – соответственно на электровозы 2ЭС5 и 2ЭС10.

Технические характеристики двухсекционных электровозов 2ЭС4К и 2ЭС6 приведены в Табл. 2.13.

Узлы механической части, кабина управления, пневматическое, тормозное и вспомогательное оборудование электровозов 2ЭС4К и 2ЭС5К унифицированы. Тележки электровозов ОАО «НЭВЗ» и ОАО «УЗЖМ» – двухосные, бесчелюстные. Рессорное подвешивание – двухступенчатое из спиральных цилиндрических пружин с суммарным статическим прогибом на 130 мм и демпфированием колебаний каждой ступени гидравлическими амортизаторами.

Рисунок 2.29 – Фрагмент электрической схемы 2ЭС6

Таблица 2.13 – Технические характеристики электровозов 2ЭС4К и 2ЭС6

| Параметры | 2 ЭС4К | 2ЭС6 | |

| Номинальное напряжение, В | 3000 | ||

| Формула ходовой части | 2(20 – 20) | ||

| Нагрузка от оси на рельсы, кН (тс) | 235 ± 4,9; (23,5 + 0,49) | 245 ± 4,9; (24,5 ± 0,49) | |

| Служебная масса с 0,67 запаса песка, т | 192 ± 4 | 200 ± 2 | |

| Номинальный диаметр бандажа колесной пары по кругу катания, мм | 1250 | ||

| Минимальный радиус проходимых кривых при скорости движения до 10 км/ч, м | 125 | ||

| Максимальная скорость в эксплуатации, км/ч | 120 | ||

| Тяговый привод | коллекторный последовательного возбуждения | коллекторный независимого возбуждения | |

| Подвешивание тяговых двигателей | осевое с подшипниками качения | ||

| Мощность часового режима на валах тяговых двигателей, кВт, не менее | 6400 | 6440 | |

| Мощность продолжительного режима на валах тяговых двигателей, кВт, не менее | 5920 | 6000 | |

| Сила тяги часового режима, кН, (тс) | 434 (44,3) | 464 (47,3) | |

| Сила тяги продолжительного режима, кН, (тс) | 391 (39,9) | 418(42,6) | |

| Скорость часового режима, км/ч, не менее | 52 | 49,2 | |

| Скорость продолжительного режима, км/ч, не менее | 53,4 | 51 | |

| КПД продолжительного режима | 0,88 | 0,9 | |

| Мощность электрического тормоза на валах тяговых двигателей, кВт, не менее: рекуперативного реостатного | 4000 3000 | 6600 5500 | |

| Вспомогательный привод | трехфазный асинхронный от статического преобразователя СТП | ||

Кузов и тележки связаны между собой в вертикальном и поперечном направлениях упругими и демпфирующими элементами. Во второй ступени рессорного подвешивания применены пружины типа «Флексикойл». Поперечное и продольное усилия от букс колесных пар передаются через упругие связи. Рама кузова воспринимает тяговое усилие от тележки через наклонную тягу. 2ЭС4К и 2ЭС6 созданы как альтернатива проведению МЛП (модернизации локомотивов с продлением сроков эксплуатации) электровозам ВЛ10 и ВЛ11.

Освоено производство магистральных пассажирских электровозов серий ЭП1 (ЭП1М, ЭП1П), оснащенных тяговыми электродвигателями с опорно-рамным подвешиванием (Рис.2.30).

Рисунок 2.30 – Пассажирский электровоз ЭП1М

Пассажирский шестиосный электровоз переменного тока ЭП1М (выпускается на НЭВЗ с 2007 г.) является модификацией локомотива ЭП1 (выпуск 1999 г.), который, в свою очередь, был сконструирован на базе ВЛ65.

Эти электровозы заменят в локомотивном парке ОАО «РЖД» выработавшие свой ресурс электровозы серий ЧС4 и ВЛ60ПК.

ЭП1М может водить составы из 24 пассажирских вагонов по участкам с подъемом 9‰ со скоростью 70 км/ч.

Основные технические характеристики ЭП1М:

- формула ходовой части – 20-20-20;

- сцепная масса электровоза с 0,67 запаса песка – не более 132 т;

- нагрузка от колесной пары на рельсы – не более 216,0 кН;

- мощность в часовом режиме на валах ТЭД – не менее 4700 кВт;

- мощность в продолжительном режиме на валах ТЭД – не менее 4400 кВт;

- сила тяги в часовом режиме – не менее 210 кН;

- скорость в часовом режиме – 70 км/ч;

- скорость в продолжительном режиме – не менее 72 км/ч;

- конструкционная скорость – не менее 140 км/ч.

Начиная с ЭП1М – 696 было изменено цветовое оформление электровозов. С учетом требований заказчика – ОАО «РЖД» был принят дизайн, соответствующий корпоративному стилю компании. Если прежде основным цветом, в который окрашивали электровозы на предприятии, был голубой, то отныне преобладающими стали серый и красный.

Магистральный пассажирский электровоз ЭП2К постоянного тока с конструкционной скоростью 160 км/ч призван заменить морально и физически устаревшие пассажирские электровозы ЧС2, ЧС2Т производства ЧССР.

ЭП2К имеет по сравнению с ЧС2 большую на 14% мощность и на 20% силу тяги. Новая машина обеспечивает пробег до среднего ремонта 600 тыс. км и до капитального ремонта – 2400 тыс. км. Осевая формула ЭП2К 30 – 30. В часовом режиме развивает мощность 4800 кВт и силу тяги 192,8 кН. Мощность электрического торможения 4000 кВт, нагрузка от оси на рельс 221 кН. Электровоз оборудован микропроцессорной системой управления и современными средствами безопасности. На электровозе применен модульный принцип компоновки устанавливаемого оборудования.

Для обеспечения безотцепочного следования электровозов по участкам, электрифицированным на постоянном и переменном токе, выпущена партия пассажирских электровозов двойного питания ЭП10 (3 кВ и 25 кВ 50 Гц).

Перспективные электровозы. На сегодняшний день современными тенденциями локомотивостроения является применение тяговых приводов с асинхронным тяговым двигателем и регулируемым вспомогательным приводом.

Политика, проводимая ОАО «РЖД» в последние годы, способствует совершенствованию технико-экономических показателей существующего и разрабатываемого парка электровозов.

Электровоз ЭП20 (Рис.2.31, Табл.2.14) – предназначен для вождения пассажирских поездов на электрифицированных железных дорогах колеи 1520 мм переменного тока 25 кВ, 50 Гц и постоянного тока 3 кВ. Электрическое оборудование рассчитано на продолжительную работу при изменениях напряжения на токоприемнике от 19 до 29 кВ на переменном токе и от 2,2 до 4 кВ на постоянном токе.

а – внешний вид

б – механическая часть ЭП20

б – кабина управления

Рисунок 2.31 – Электровоз ЭП20

Таблица 2.14 – Технические характеристики электровоза ЭП20

| Наименование параметров | Нормированное значение | |

| Номинальное напряжение, кВ переменный ток 50 Гц постоянный ток |

25 3 | |

| Формула ходовой части | 20 – 20 – 20 | |

| Конструкционная скорость, км/ч, не менее | 160 | 200 |

| Максимальная скорость, км/ч | 160 | 200 |

| Мощность часового режима на валах тяговых электродвигателей, кВт, не менее | 7200 | |

| Скорость часового режима, км/ч | 78 | 100 |

| Мощность продолжительного режима на валах тяговых электродвигателей, кВт, не менее | 6600 | |

| Скорость продолжительного режима, км/ч | 78 | 100 |

| Сила тяги в продолжительном режиме, кН (тс), не менее | 300 (30,6) | 230 (23,4) |

| Максимальная сила тяги при трогании, кН (тс), не менее | 450 (45,8) | 350 (35,6) |

| Сила тяги при максимальной расчетной скорости, кН (тс), не менее | 147 (15) | 115 (11) |

| КПД в часовом режиме, не менее: при работе на переменном токе при работе на постоянном токе |

0,86 0,875 | |

| Коэффициент мощности (при работе на переменном токе) при нагрузках, начиная от 0,25 продолжительного режима и выше, не менее | 0,95 | |

| Мощность электрического тормоза на валах тяговых двигателей, кВт, не менее: рекуперативного реостатного: при работе на постоянном токе при работе на переменном токе |

6000

4500 3200 | |

В 2010 г. завершена сборка на НЭВЗ первого номера электровоза ЭП20, являющегося на сегодняшний день самым мощным в мире односекционным пассажирским электровозом – мощность часового режима 7200 кВт. Механическая тяговая передача имеет два исполнения: на 160 км/ч и 200 км/ч. В 2012 году выпущен ЭП20-002.

Особенности конструкции ЭП20:

- в качестве тяговых используются асинхронные трехфазные электродвигатели с короткозамкнутым ротором (АТД);

- питание АТД осуществляется от регулируемых статических преобразователей напряжения и частоты, входящих в состав тягового преобразователя поставки «Альстом»;

- вспомогательный привод реализован с возможностью регулирования производительности благодаря использованию статического преобразователя компании «Альстом»;

- оборудован рекуперативным, реостатным, пневматическим автоматическим, пневматическим прямодействующим и стояночным тормозами;