РАСЧЕТ СТАТИЧЕСКИХ ПАРАМЕТРОВ

ПНЕВМОСИСТЕМ ПРИ МОДЕРНИЗАЦИИ ТО

Совершенствование ТО применительно к пневмосистемам заключается в дополнительной компоновке ее несколькими пневмодвигателями. Известными параметрами при этом считаются: усилие зажима детали Fз ; давление р0 , плотность r0 , температура Т0 воздуха в ресивере; объемный расход Q0 системы подготовки воздуха (СПВ), давление на выходе СПВ р1;,циклограмма работы ТО; ход штока L, диаметр трубопроводов dT . Неизвестные параметры - диаметры D, d поршня и штока, фактические значения давления р2 и расхода Q воздуха , фактическое усилие Fзф зажима, жесткость с пружины, скорость u поршня, время tз зажима детали.

ПРИВОДЫ ЗАЖИМНЫХ МЕХАНИЗМОВ

Зажим деталей с помощью цилиндров одностороннего действия с пружиной возможен как непосредственно пружиной, так и давлением сжатого воздуха. Первый метод применяется при зажиме деталей небольшими силами и в тех случаях, когда требуется удержать деталь в зажатом положении после отключении энергопитания.

Зажим детали давлением воздуха

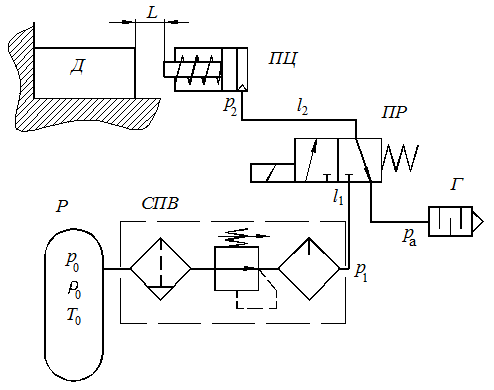

На рис. 11.1 приведена пневмосхема привода зажимного механизма. Деталь Д зажимается штоком пневмоцилиндра ПЦ, сжатый воздух в который

подается из ресивера Р через систему подготовки воздуха СПВ и пневмораспределитель ПР.

Рис. 11.1

При отжиме поршень со штоком перемещаются вправо пружиной, вытесняя воздух из поршневой камеры через ПЦ, распределитель ПР и глушитель Г в атмосферу. В ресивере Р воздух находится под давлением р0 , имеет плотность r0 и температуру Т0 . На выходе СПВ давление р1 сжатого воздуха уменьшается и поддерживается на постоянном уровне. Давление в поршневой камере при движении поршня со штоком к заготовке – р2 , давление в глушителе – ра . Длины труб: от СПВ до ПР – l1, от ПР до ПЦ – l2. Известным также считается сила зажима Fз.

|

|

|

1. Расчет диаметров поршня D и штока d

Отношение D / d у стандартных пневмоцилиндров чаще равно 3…4, реже 2 или 5 , например, 25/12 или 200/40. Уравнение сил после зажима заготовки:

S(p1 – pа ) – Fм – Fз – Fк = 0, (11.1)

где FМ – сила сжатой пружины, способной преодолеть трение FК в уплотнениях поршня, находящегося под действием максимального давления p1. Сила FМ сжатой пружины может быть выбрана равной трению FМ = FК :

FК = f p D b ( p1 + к pк ). (11.2)

Обозначения в (11.2) те же, что и в (10.16), только контактное давление pк в пневмоцилиндрах ниже, чем в гидравлических, pк = ( 0,2…2 ) 105 Па. Меньшие значения pк выбираются для фторопластовых и комбинированных

|

|

|

уплотнений, средние значения - для мягкой набивки, а большие - для шевронных уплотнений. Коэффициент трения f = 0,12…0,13, ширина уплотнения поршня b = 0,01…0,02 м, число уплотнений к = 1…3 (чаще это резиновые кольца). Уравнение (11.2) дает возможность рассчитать максимальную величину трения в уплотнениях поршня, определяемую коэффициентом трения f , который при увеличении скорости уменьшается. Фактическая величина трения при движении штока к заготовке будет меньше этого максимального значения, а после остановки штока на торце заготовки может иметь значения от - FК до FК в зависимости от соотношения активной силы (Sp1) и пассивных (S pа ), FМ , Fз , FК . В частности, при равенстве этих сил трение будет равно нулю. Поэтому максимальная величина пассивных сил будет определяться по уравнению:

S(p1 – pа ) – Fз – 2 FК = 0. (11.3)

В уравнении (11.3) два неизвестных – S и FК = FМ . Если силу FМ сжатой пружины выразить в процентах от FЗ, например, FМ = (0,1…0,25)FЗ , то можно определить диаметр поршня:

S= (1,2…1,5) Fз / ( p1 – pа ),

|

|

|

D = ( (1,2…1,5) 4 Fз / (p ( p1 – pа )) )0,5. (11.4)

После расчета D увеличивают его в 1,2…1,5 раза и выбирают стандартные значения D и d : 25/12, 32/12, 40/14, 50/18, 63/18, 80/25, 100/25, 125/32. 150/40, 200/40, 250/63, 320/80, 360/80, 400/90.

2. Расчет силы пружины

В разжатом положении сила FО пружины должна быть немного больше трения FН в уплотнениях поршня. Можно принять FО = (1,1…1,3) FН .

FН = f p D b ( pа + к pк ), (11.5)

где pа = 10 5 Па .

FО = 1,2 f p D b ( pа + к pк ). (11.6)

Сила Fм сжатой пружины рассчитывается по уравнению (11.2). Жесткость

с , Н / м, пружины :

с = (FМ – FО ) / L, (11.7)

где L , м, – ход штока, определяемый конструктивно.

По справочнику [7] выбираются диаметры пружины и проволоки, число витков. Рассчитывается длина пружины в свободном и сжатом положениях. Выбирается цилиндр с учетом длины сжатой пружины.

3. Фактическое усилие Fзф, Н, зажима детали :

Fзф = S(p1 – pа ) – FК – FМ. (11.8)

|

|

|

4. Расчет давления p20 , Па, в момент начала движения поршня.

Уравнение равновесия сил

S(p20 – pа ) – F0 – Fн = 0, (11.9)

p20 = (S pа + F0 + Fн)/ S. (11.10)

Силы F0 и Fн рассчитываются по уравнениям (11.6) и (11.5).

5. Давление p2К в конце хода поршня влево, перед зажимом детали :

p2К = (FК + FМ + S pа ) / S. (11.11)

6. Среднее значение давления p2 в напорной линии :

p2 = ( p20 + p2К ) / 2. (11.12)

7. Массовый расход G , кг/с, воздуха в напорном трубопроводе при движении поршня влево:

G = SТ (( p12 – p22 ) / (RT ( z C – 2 ln ( p2 / p1)))) 0,5, (11.13)

где z C = l ( l1 + l2 ) / d Т + z ПР – коэффициент сопротивления напорного участка системы от СПВ до пневмоцилиндра; z ПР = 12…17 – коэффициент сопротивления пневмораспределителя; SТ – площадь трубопровода, м2; R = 287 Дж /(кг град) – газовая постоянная для воздуха; T – абсолютная температура в кельвинах.

Коэффициент трения l рассчитывается по формулам:

l = 0,11 ( kэ / dт + 68 / Re ) 0,25, если Re < 500 dт / kэ , (11.14)

l = (2 ln (dт / ( 2kэ)) + 1,74) –2 , если Re > 500 dт / kэ , (11.15)

где Re = 4G / (p dт nr) = 7,1566 104 G / dт. (11.16)

На данном этапе расчета число Рейнольдса определить нельзя, поэтому коэффициент трения l следует рассчитывать по формуле (11.14), предположив, что Re > 500 dт / kэ . После определения массового расхода G необходимо уточнить коэффициент трения l , предварительно вычислив величину 500 dт / кэ и число Рейнольдса. Если Re > 500 dт / kэ , то расчет массового расхода закончен. В противном случае для определения коэффициента трения l следует воспользоваться формулой (11.13).

8. Средняя скорость u, м/с , движения поршня влево:

u = G R T / ( S p2 ). (11.17)

9. Время tз , с, зажима детали :

tз = L / u . (11.18)

10. Объемный расход Q , м3/с, воздуха :

Q = S u. (11.19)

ПРИМЕР 3

Дано: p1 = 5 .10 5 Па, pа = 10 5 Па, r1 = 5,96 кг/м3, l1 = 5м, l2 = 1м , L = 0,05 м, Q cпв = 0,9 м3 / с , dт = 0,01 м, kэ = 0,01 мм, Fз = 1000 Н, z ПР = 15, T = 293 К, R = 287 Дж / (кг град).

1. Расчет диаметров поршня D и штока d

Отношение D / d = 3 , коэффициент трения f = 0,12, ширина уплотнения поршня b = 0,01 м, число уплотнений к = 2 , pк = 0,25.105 Па ,

Принимаем FМ = 0,2 FЗ .= 200 Н .

D = ( 1,4. 4 Fз / (p ( p1 – pа )) )0,5, = 5,6-1000 / (3,14 (5.10 5- 10 5 )) )0,5 = 0,067 м .

Выбираем цилиндр с диаметром поршня 80 мм и диаметром штока 25 мм .

Площадь поршня: S = 3,14 0,082 / 4 = 0,005 м2.

2. Расчет силы пружины.

В разжатом положении сила FО пружины должна быть немного больше трения FН в уплотнениях поршня. Принимаем FО = 1,2 FН :

FН = f p D b ( pа + к pк ) = 0,12 . 3,14 . 0,08. 0,01 (10 5 + 2 . 0,25. 10 5 ) = 45,2 Н,

FО = 1,2 . 71 = 54,2 Н .

Сила Fм сжатой пружины была принята равной Fм = 0,2 FЗ = 200 Н . После определения диаметра поршня ее можно рассчитать по уравнению (11.2):

FК = FМ = f p D b ( p1 + к pк ) = 0,12.3,14.0,08. 0,01(5.10 5 +2.0,25.10 5 )) =166 Н.

Жесткость с , Н / м, пружины :

с = (FМ – F0 ) / L = (166 – 45,2) / 0,05 = 2230 Н /м .

По справочнику [7] выбираем диаметры пружины 52 мм и проволоки 4 мм, число витков 9. Длина пружины в сжатом состоянии L м = 68,5 мм , длина цилиндра L ц = L м + L + К = 68,5 + 50 +120 = 240 мм, где К – толщина двух крышек и поршня цилиндра.

3. Фактическое усилие Fзф, Н, зажима детали :

Fзф = S(p1 – pа ) – FК – FМ = 0,005 (5.10 5 –10 5 ) – 2 . 165,8 = 1668 Н.

4. Расчет давления p20 , Па, в момент начала движения поршня

p20 = (S pа + F0 + Fн)/ S = (0,005 .10 5 + 85,2 +71) / 0,005= 0,131 МПа.

5. Давление p2К в конце хода поршня влево, перед зажимом детали :

p2К = (FК + FМ + S pа ) / S = (2. 168,8 + 0,005 .10 5) / 0,005 = 0,166 МПа.

6. Среднее значение давления p2 в напорной линии :

p2 = ( p20 + p2К ) / 2 = ( 0,131 + 0,166) / 2 = 0,149 МПа.

7. Массовый расход G , кг/с, воздуха в напорном трубопроводе при движении поршня влево :

l = (2 ln (dт / ( 2kэ)) + 1,74) –2 = (2 ln (10 / (2. 0,01)) +1,74) –2 = 0,005,

z C = l ( l1 + l2 ) / d Т + z ПР = 0,005(5+1) /0,01 + 15 = 18,

G = SТ (( p12 – p22 ) / (RT ( z C – 2 ln ( p2 / p1)))) 0,5 = 7,85 .10 -5 ((25 .10 10 – –2,221 .10 10) / (287 . 293 ( 18 – 2 ln (1,49 .10 5 / 5 .10 5 )))) 0,5 = 0,028 кг /с .

Уточнение коэффициента трения l :

500 dт / кэ = 500 .10 / 0,01= 500000.

Число Рейнольдса :

Re = 4G / (p dт nr) = 7,1566. 104 G / dт.= 7,1566 . 104. 0,028/0,01 =200385.

Число Рейнольдса меньше значения 500 dт / кэ , поэтому коэффициент гидравлического трения l надо рассчитывать по формуле (11.13):

l = 0,11 ( kэ / dт + 68 / Re ) 0,25, = 0,11(0,01 / 10 + 68 / 200385)0,25= 0,021,

z C = l ( l1 + l2 ) / d Т + z ПР = 0,021(5+1) /0,01 + 15 = 22,6,

G = SТ (( p12 – p22 ) / (RT ( z C – 2 ln ( p2 / p1)))) 0,5 = 7,85 .10 -5 ((25 .10 10 – –2,21 .10 10) / (287 . 293 ( 22,6 – 2 ln (1,49 .10 5 / 5 .10 5 )))) 0,5 = 0,025 кг /с.

8. Средняя скорость u, м/с , движения поршня влево:

u = G R T / ( S p2 ) .= 0,025. 287. 293 / (0,005 . 199000) = 2,1 м/с.

Скорость очень большая. Необходимо ее ограничение.

9. Время tз , с, зажима детали:

tз = L / u = 0,05 / 2,1 = 0,02 с.

10. Объемный расход Q , м3/с, воздуха:

Q = S u= 0,005. 2,1 = 0,0105 м3 / с.

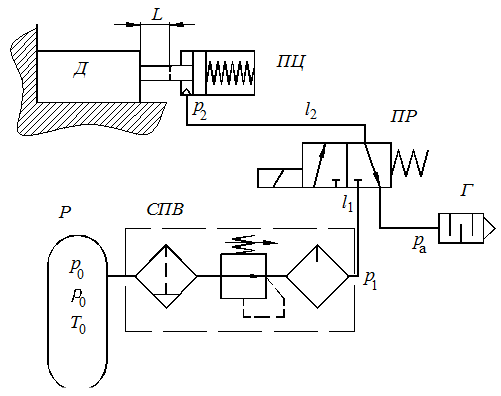

Зажим детали пружиной

Здесь рассматривается расчет пневмопривода, в котором зажим детали реализуется пружиной, а отжим сжатым воздухом., рис. 10.6. Входные данные те же, что и в 11.1.1.

Рис. 11.2

1. Расчет пружины :

FО = Кз Fз , (11.20)

где Кз = 1,1…1,2 - коэффициент запаса, учитывающий силу FН трения в уплотнениях поршня при отсутствии давления и понижение жесткости пружины в процессе эксплуатации.

В зависимости от назначения пружины [7]

Fм = (1,1…1,3) Fо. (11.21)

Жесткость с , Н / м, пружины :

с = (FМ – F0 ) / L .

2. Расчет диаметра поршня D.

При отжиме детали давление в штоковой камере p2 = p1, поэтому уравнение сил будет таким :

S2 ( p1 – pа )– Fк – FМ = 0. (11.22)

Трение Fкпри давлении p1 на данном этапе рассчитать нельзя, поэтому пока им можно пренебречь Из уравнения (11.22) определяется площадь S2 :

S2 = FМ / ( p1 – pа ),

S2 = p (D 2 – d 2) / 4. (11.23)

Если принять D = 3 d , то S2 = p ( D 2 – D 2 / 9) / 4 = 2 p D 2/ 9.

Диаметр D поршня :

D = (1,433 S2 ) 0,5 . (11.24)

Выбираются стандартные диаметры D и d больше расчетного.

3. Трение в уплотнениях поршня :

FН = f p D b ( pа + к pк ),

Fк = f p D b ( p1 + к pк ).

4. Фактическое усилие зажима :

Fзф = Fо – Fн . (11.25)

Если фактическое усилие зажима меньше требуемого, то следует увеличить диаметр поршня.

5. Проверка возможности разжима детали :

S2 ( p1 – pа ) > ( Fк + FМ ). (11.26)

6. Расчет давления p20 , Па, в момент начала движения поршня :

S2 ( p20 – pа) – F0 – Fн = 0,

p20 = (S2 pа + F0 + Fн)/ S2 . (11.27)

7. Среднее значение давления p2 в напорной линии :

p2 = ( p20 + p1 ) / 2 .

Рассчитываются: массовый расход воздуха (11.13), средняя скорость (11.17), время зажима (11.18) и объемный расход воздуха (11.19).

ПРИМЕР 4

Дано: p1 = 5 .10 5 Па, pа = 10 5 Па, r1 = 5,96 кг/м3, l1 = 5м, l2 = 1м, L =0,05 м, Q cпв = 0,9 м3 / с , dт = 0,01 м, kэ = 0,01 мм, Fз = 1000 Н, z ПР = 15,

T = 293 К, R = 287 Дж / (кг град).

1. Расчет пружины :

FО =Кз Fз = 1,15 . 1000 = 1150 Н ,

Fм = (1,1…1,3) Fо = 1,2 . 1150 = 1380 Н .

Жесткость с , Н / м, пружины :

с = (FМ – FО ) / L = 4600 Н / м .

2. Расчет диаметра поршня D :

S2 = FМ / ( p1 – pа ) = 1380 / (5.10 5 –10 5 ) = 0,00345 м2,

D = ( 1,433 S2 ) 0,5 = (0,00345 . 1,433 ) 0,5 = 0,07 м.

Выбираем стандартные диаметры D = 100 мм и d = 25 мм.

Фактическая площадь S2 поршня :

S2 = p (D 2 – d 2) / 4 = 3,14 ( 0,12 – 0,0252 ) / 4 = 0,00736 м 2.

3. Трение в уплотнениях поршня :

FН = f p D b ( pа + к pк ) = 0,12. 3,14. 0,1. 0,01 (10 5 + 2 .0,25. 10 5) = 57 Н,

Fк = f p D b ( p1 + к pк ).= 0,12. 3,14. 0,1. 0,01 (5.10 5 + 2 .0,25. 10 5) = 207 Н.

4. Фактическое усилие зажима :

Fзф = Fо – Fн = 1150 – 57 = 1093 Н > Fз .

Проверка возможности разжима детали :

S2 ( p1 – pа ) = 0,00736 (5.10 5 –10 5) = 2944 Н,

Fк + FМ = 207 + 1380 = 1587 Н.

Разжим детали цилиндром с принятым диаметром поршня 100 мм при давлении в штоковой камере равном p1 возможен.

5. Расчет давления p20 , Па, в момент начала движения поршня :

p20 = (S pа + FО + Fн)/ S = ( 0,00736 .10 5+ 1150 + 57) / 0,00736 = 263994 Па.

6. Среднее значение давления p2 в напорной линии :

p2 = ( p20 + p1 ) / 2 = (0,264 + 0,5)./ 2 = 0,382 МПа.

Рассчитываются: массовый расход воздуха (11.13), средняя скорость (11.17), время зажима (11.18) и объемный расход воздуха (11.19).

Дата добавления: 2019-07-15; просмотров: 172; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!