Пневматический позиционный сервопривод фирмы FESTO

Пневмосистема (рис. 9.46) [3] состоит из свободно программируемого контроллера СПК или (и) контроллера позиционирования КП, 5/3 пневмораспределителя с пропорциональным управлением РП, бесштокового пневмоцилиндра ПЦ, аналоговой или цифровой измерительной системы ИС и средства программирования ПС Win PISA.

Win PISA - это пакет программного обеспечения для программирования, ввода в эксплуатацию и диагностирования электрических и пневматических сервоприводов, управляемых контроллером КП. Контроллер позиционирования КП типа SPC - 200 предназначен для управления одно- или двухкоординатными пневматическими линейными приводами. Он может работать автономно или подключаться к стандартным входам/выходам вышестоящего контроллера. Функции вышестоящего контроллера может выполнять свободно программируемый контроллер СПК, если система управляется СПК и КП. Модуль ввода/вывода КП имеет 10 входов и 8 выходов, причем 7 входов и 6 выходов являются свободно программируемыми.

Линейный бесштоковый привод ПЦ с встроенной измерительной системой ИС передает с помощью жесткой связи усилие от поршня П к бегунку Б. Благодаря шлицевой форме профиля цилиндра, бегунок и рабочий орган РО защищены от проворота. Из-за отсутствия штока длина привода почти в два раза меньше, чем приводов с односторонним штоком. Герметичность привода обеспечивается натянутой защитной лентой Л и специальной конструкцией узла связи поршня и бегунка. В поршень встроен постоянный магнит ПМ.

|

|

|

Параметры приводов: диаметр поршня – 25, 32 и 40 мм; рабочий ход поршня – 165. . .600 мм; тяговая сила при р = 6 бар составляет 295 ...754 Н. Встроенная система измерения ИС перемещений работает на принципе магнитострикции. Бесконтактный датчик определяет интервал времени пропорциональный положению постоянного магнита. Генерацию и обработку импульсов Старт/Стоп осуществляет подключенный к ИС контроллер ПК.

Рис. 9.46

Система работает с абсолютными значениями, что не требует задания базовых точек, в том числе и при падении напряжения. Воспроизводимая точность 0,001 % расстояния +0,02 мм.

РАСЧЕТ СТАТИЧЕСКИХ ПАРАМЕТРОВ ГИДРОСИСТЕМ ПРИ МОДЕРНИЗАЦИИ ТО

Совершенствование ТО применительно к гидросистемам заключается в дополнительной компоновке ее несколькими гидродвигателями. Известными параметрами при этом считаются производительность Qна насосного агрегата, давление ркд настройки ее клапана давления, циклограмма работы ТО, скорости и длины перемещений рабочих органов ТО, нагрузки на них в процессе работы. Неизвестные параметры – диаметры D, d поршня и штока, фактические значения давлений р1 , р2 и расходов Qф в них.

|

|

|

ПРИВОДЫ С ГИДРОЦИЛИНДРАМИ

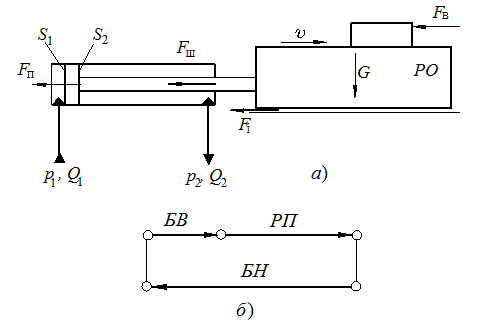

На рис. 10.1, а приведена схема внешних сил, действующих на рабочий орган РО и гидроцилиндр.

Рис. 10.1

Введенные обозначения: S1 и S2 - площади поршня. м2; p1 и p2 – давления в камерах цилиндра в процессе работы, Па; Q1и Q2 - расходы масла в поршневую и штоковую камеры, м3/с: G - вес рабочего органа, Н; Fв – внешняя сила, действующая на РО при замедленном движении, Н; Fн – трение в направляющих РО, Н; Fп , Fш – трение в уплотнениях поршня и штока, Н; R – равнодействующая всех сил, приведенных к штоку цилиндра, Н; u – скорость РО, м/с.

Предположим, что цикл работы РО состоит из трех этапов (рис. 10.1,б): ускоренное движение вперед БВ, замедленное движение – рабочая подача РП, ускоренное движение назад БН. Очевидно, что наибольшее давление в цилиндре будет при движении РО со скоростью рабочей подачи, а максимальный расход масла надо ожидать при ускоренных движениях РО. Поэтому диаметр поршня следует рассчитывать при движении с РП, а максимальный расход проверять при движении с БВ и БН.

|

|

|

1. Расчет давлений p1 и p2 в напорной и сливной линиях при движении РО вправо со скоростью uРП рабочей подачи

Уравнение движения РО без учета динамических сил

S1 p1 _ S2 p2 – R = 0 , (10.1)

где p1 = ркд _ åΔрн ;

åΔрн = Δра + Δрт + Δрм _ (10.2)

сумма потерь давлений в напорной линии: в гидроаппаратах Δра , в трубах Δрт , на местных сопротивлениях Δрм

Поскольку состав гидроаппаратов, размеры труб, тип и количество местных сопротивлений известны, то расчет потерь давлений не вызывает затруднений. Потери давления Δра можно найти в справочнике [1] или в приложении, а потери Δрт и Δрм рассчитать по формулам:

Δрт » 0,81 Q 2 r l l / dт 5 , (10.3)

Δрм » 0,81 Q 2 r z / dт 4, (10.4)

где Q – расход масла в цилиндр через трубопровод или местное сопротивление , м3/с: r – плотность масла, кг/м3 , : l – длина труб, м, (берется из чертежа общего вида объекта): l - коэффициент гидравлического трения,

|

|

|

l = 75/ Re, если Re £ 2300: (10.5)

l = 0,11 ( kэ / dт + 68/ Re ) 0,25, если Re > 2300: (10.6)

Re = 4 Q / ( p dт n ), (10.7)

здесь kэ – эквивалентная равномернозернистая шероховатость ; dт – внутренний диаметр трубопровода, м, выбирается по диаметру напорного трубопровода модернизируемой гидросистемы; n – кинематический коэффициент вязкости, м2/с ; z – коэффициент местного сопротивления.

Для расчета l и Δр необходимо знать расход Q через трубопровод, который определяется скоростью u рабочего органа и площадью S поршня. Так как площадь поршня неизвестна, то на данном этапе расчета можно задаться значением числа Рейнольдса, например, Re= 1000, после чего рассчитать l и Δр по приведенным выше формулам (10.5), (10.4), а Q по формуле

Q = 250p dтn . (10.8)

Давление p2 рассчитывается как сумма потерь давлений åΔрс в сливной гидролинии аналогично (10.2) :

p2 = åΔрс= Δра + Δрт + Δрм , (10.9)

а потери давлений Δра ,Δрт и Δрм рассчитываются по параметрам сливной линии рассматриваемого цилиндра. Если в сливной линии стоит регулятор потока или дроссель, предназначенные для снижения скорости рабочего органа до величины РП, то в формуле (10.9) потерями Δрт и Δрм можно пренебречь. Потери давления на регуляторе расхода или дросселе на два порядка больше потерь давления в трубах и в местных сопротивлениях.

2. Расчет равнодействующей силы R:

R = Fн + Fв + Fп + Fш, (10.10)

где Fн = fн G , fн= 0,03…0,15 – коэффициент трения в направляющих РО. Значение fн= 0,03 принимается для направляющих качения и фторопласт-сталь, fн= 0,15 – для направляющих чугун-чугун. Трение в поршне и штоке (Fп , Fш ) являются функциями соответствующих диаметров и давлений, поэтому на данном этапе расчета их можно учесть с помощью коэффициента трения kт = 1, 02…1,12. Меньшие значения выбираются для фторопластовых уплотнений, большие – для резиновых. С учетом kт равнодействующую R можно рассчитать так:

R = (Fн + Fв ) kт . (10.11)

3. Расчет диаметров D и d , поршня и штока

Площадь S1 поршня из уравнения (10.1)

S1 = (R + S2 р2 ) / p1 . (10.12)

Известно, что S1 = p D 2 / 4,

Известно, что S1 = p D 2 / 4,

S2 = p (D 2 – d 2) / 4 . (10.13)

Поршни стандартных гидроцилиндров выполняются, как правило, с отношением диаметров D / d = 2. Подставив это выражение в (10.13) получим S2 = 0,75 S1. С учетом этого равенства формула (10.12) упрощается

S1 = R / ( p1 – 0,75 р2 ). (10.14)

Из уравнения (10.13) определяется диаметр поршня

D = (4 S1 /p ) 0,5. (10.15)

Диаметр D поршня, рассчитанный по формуле (10.15), необходимо увеличить до ближайшего большего, выбранного из стандартного ряда [1].

4. Расчет трения в уплотнениях поршня и штока

По диаметрам D и d из справочника [1] выбирается стандартный цилиндр, либо проектируется специальный. Определяются тип, размеры уплотнений поршня и штока, делается расчет сил Fп и Fш :

Fп = p D fп bп ( p1 + к pк ) ;

Fп = p D fп bп ( p1 + к pк ) ;

(10.16)

Fш = p d fш bш ( p2 + к pк ) ,

где fп , fш– коэффициенты трения в уплотнениях поршня и штока; bп , bш– ширина уплотнений; pк = (0,08…0.1)106 Па – контактное давление в резиновых уплотнениях поршня и штока; к – число манжетных уплотнений или колец.

5. Уточнение значений давлений и площади поршня

Расход масла, потребляемого цилиндром при движении вправо со скоростью uРП :

QРП = S1 uРП . (10.17)

После этого следует рассчитать фактическое значение Re. Если оно значительно отличаются от принятого Re= 1000, то необходимо пересчитать l, Δр, p1 и p2 . По формуле (10.10) рассчитывается новое значение R и сравнивается с полученным по формуле (10.11). При значительном расхождении данных (10.10) и (10.11) по формуле (10.12) следует пересчитать площадь S1 поршня.

6. Уточнение диаметра трубопровода

По максимальному значению расхода Q (QБВ или QБН), м3/с, уточняется внутренний диаметр dт труб, м :

dт = ( QБВ / 0,785U ) 0,5 , (10.18)

где U – скорость течения масла в трубе, м/с, выбираемая в зависимости от максимального давления pм в гидролинии из табл. 1.

Таблица 1

| pм , МПа | 2,5 | 6,3 | 16 | 32 |

| U , м /с | 2 | 3,2 | 4 | 5 |

Значения U для сливных труб выбирается равным 2 м/с, для всасывающих – 1,6 м/с

7. Рекомендации по использованию насосного агрегата

В соответствии с заданной циклограммой работы рассчитываемый цилиндр может работать либо параллельно с одним или несколькими гидродвигателями, либо последовательно. В первом случае расход Qсмасла в гидродвигатели рассчитывается как сумма расходов в гидроцилиндр (QБВ или QБН ) и параллельно работающий двигатель Qгд:

Qс = QБВ + Qгд.

Это значение Qс сравнивается с производительностью Qна насосного агрегата, Должно выполняться условие

Qна > Qс + Qу , (10.19)

где Qу - потери расхода в насосе и гидроаппаратуре [1]. В противном случае надо уменьшить значения uБН или uБВ , либо заменить насосный агрегат.

Во втором случае условием, соответствующим минимальным затратам, было бы неравенство

Во втором случае условием, соответствующим минимальным затратам, было бы неравенство

Qна > QБВ + Qу ,

(10.20)

Qна > QБН + Qу .

Если условия (10.20) не соблюдаются, то следует уменьшить значения uБН или uБВ , либо заменить насосный агрегат.

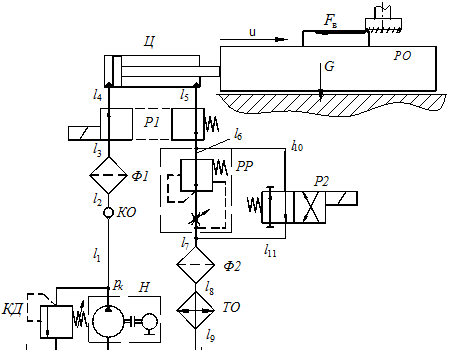

ПРИМЕР 1

Гидроцилиндр приводит в движение стол фрезерного станка весом 8 кН со скоростями uБВ = uБН = 10 м/мин и uРП = 0,6 м/мин. На столе закреплена обрабатываемая деталь. Горизонтальная составляющая силы резания Fв = 2 кН. Диаметр труб в модернизируемой гидросистеме dт = 12 мм. Циклограмма работы соответствует рис. 10.1,б. В циклограмме работы станка привод подачи работает последовательно. Производительность насосного агрегата, состоящего из двухпоточного насоса составляет 35 и 18 л/мин. На рис. 10.2 представлена схема, где показаны все элементы в напорной и сливной гидролиниях цилиндра, с помощью которых он соединяется с баком. Обратный клапан КО, клапан давления КД, фильтры Ф1, Ф2 и теплообменник ТО являются общими элементами гидросистемы для всех гидродвигателей. Распределители Р1 и Р2, а также регулятор расхода РР - элементы, применяемые только для управления цилиндром Ц.

1. Расчет давлений p1 и p2 в напорной и сливной линиях

åΔрн= Δра + Δрт + Δрм – сумма потерь давлений в напорной линии: в гидроаппаратах Δра , в трубах Δрт , на местных сопротивлениях Δрм .

Δра – сумма потерь давлений: в обратном клапане Δрко= 0,2 МПа; фильтре Δрф1 = 0,1 МПа и левой части распределителя ΔрР1= 0,1 МПа:

Δра= 0,2 + 0,1 + 0,1 = 0,4 МПа.

Δрт – сумма потерь давлений в трубах; l1 = l2 = 0,5 м, l3 = l4 = 2 м. Трубы стальные, жесткие. Принимаем Re= 1000. Расход масла через напорный трубопровод

Q = 250p d n = 250 . 3,14 . 0,012 . 20.10 –6 = 0,0001884 м3/с.

Коэффициент гидравлического трения

l = 75/ Re = 75/1000 = 0,075.

Потери давления в трубах

Δрт » 0,81 Q 2 r l l / dт 5= 0,81 . 0,0001884 2 . 890 . 0,075. 5 / 0,012 5 =

= 38560 Па.

Потери давления в местных сопротивлениях;

Δрм » 0,81 Q 2 r z / dт 4 , где коэффициент z = 0,15 . 7 + 0,3 . 4 = 2,25

определяется числом присоединений к гидроаппаратам и числом изгибов труб,

Δрм » 0,81 . 0,00018842 . 890 . 2,25 / 0,0124 = 2776 Па,

åΔрн = 400000 + 38560+ 2776 = 441338Па = 0, 44 МПа.

Давление p1 в напорной линии ( ркд = 4 МПа):

p1 = ркд _ åΔрн = 4 – 0,44 = 3,56 МПа .

Давление p2 равно сумме потерь давлений åΔрс в сливной гидролинии

p2 = åΔрс= Δра + Δрт + Δрм ;

Δра - сумма потерь давлений в гидроаппаратах: правой части распределителя Р1 – ΔрР1= 0,1 МПа , регуляторе расхода РР – ΔрРР= 1,0 МПа, фильтре Ф2 – Δрф2 = 0,1 МПа и теплообменнике ТО Δрто= 0,1 МПа,

Δра= 0,1 + 1,0 + 0,1 + 0,1 = 1,3 МПа.

Рис. 11.2

Сумма потерь давления в трубах l5 = l6 = 0,5 м, l7 = 4 м, l8 = l9 = 0,5 м. Трубы стальные, жесткие.

Δрт » 0,81 Q 2 r l l / dт 5= 0,81 . 0,0001884 2 . 890 . 0,075. 6 / 0,012 5 =

= 46275 Па.

Дата добавления: 2019-07-15; просмотров: 166; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!