Управление по положению поршня гидроцилиндра

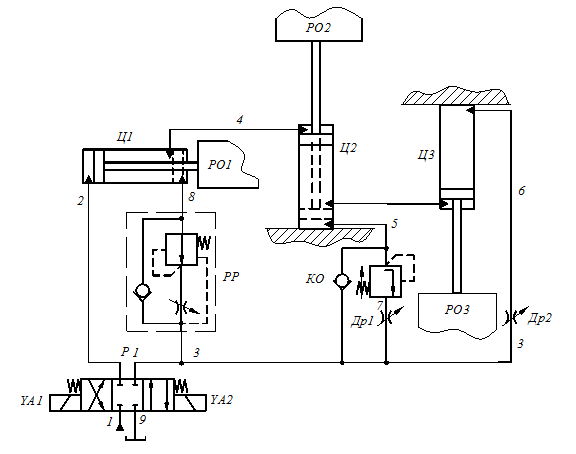

На рис. 9.29 приведен фрагмент принципиальной схемы специального станка, в котором гидроцилиндр ГЦ1 предназначен для привода продольного стола, ГЦ2 – перемещения первой фрезерной головки, ГЦ3 – перемещения второй фрезерной головки.

Здесь последовательность работы цилиндров определяется конструкцией цилиндров и их гидравлическим соединением. У цилиндра ГЦ1 в штоковой, а у ГЦ2 в поршневой камере выполнены по два отвода, причем один в стенке, а другой – в гильзе на расстоянии от стенки немного больше длины поршня.

После включения электромагнита YA 2 шток ГЦ1 перемещает стол вправо с заданной РР стабилизированной скоростью. В конце хода поршня гидролинии 2, 4 соединяются и начинается движение вниз первой головки, после чего ГЦ3 перемещает вверх вторую головку. Если переключить электромагниты распределителя Р, то стол станка быстро возвратится в исходное положение, первая головка поднимется тоже быстро, а вторая - опустится в исходное положение со скоростью, определяемой настройкой дросселей ДР1 и ДР2.

Рис. 9.29

ПРИВОДЫ С СИНХРОННОЙ РАБОТОЙ ГИДРОДВИГАТЕЛЕЙ

Самый распространенный способ синхронизации работы нескольких цилиндров – регулирование скорости дросселями, установленными на входе или на выходе. Если внешние силы на всех гидроцилиндрах равные и если к синхронизации не предъявляются высокие требования по точности, то этот метод можно считать простым и удобным в обслуживании. Однако реально действующие нагрузки на штоки гидроцилиндров различны ввиду разной степени износа деталей и уплотнений. Нагрузки от сил резания, даже при одинаковых размерах инструментов и припусках заготовок, отличаются вследствие различных свойств режущего инструмента и обрабатываемого материала. Поэтому для повышения точности синхронизации вместо дросселей применяют регуляторы расхода.

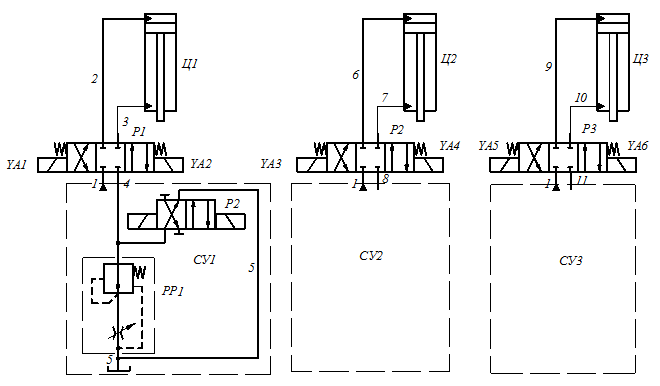

Применение регуляторов расхода

Как известно, регулятор расхода РР позволяет достичь постоянной скорости рабочего органа при изменяющейся нагрузке. В гидросистеме, представленной на рис. 9.31, для синхронизации работы цилиндров ГЦ1....ГЦ3 применены три одинаковые системы управления СУ1 ...СУ3, в которые входят два распределителя Р1, Р2 и регулятор расхода РР. Синхронизация достигается точной настройкой дросселей РР. Система управления тремя цилиндрами работает по разомкнутой схеме, т.е. без обратной связи.

Рис. 9.31

Это является недостатком таких гидросистем, поскольку вследствие засорения или изменения настройки одного из дросселей два других не изменят настройки и синхронизация нарушится. Однако ввиду простоты системы управления и простоты эксплуатации они находят применение в специальных станках.

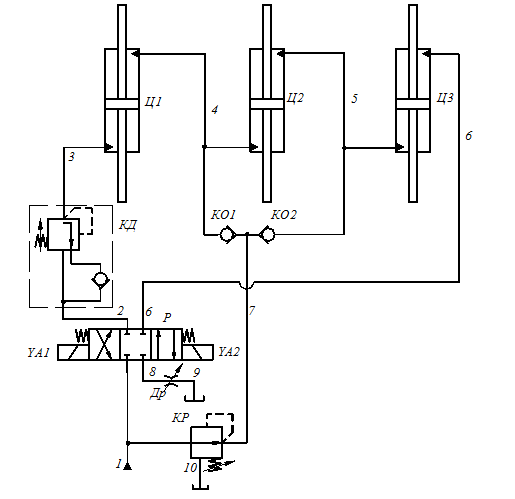

Последовательное соединение гидроцилиндров

В гидросистеме на рис. 9.32 синхронизация достигается последовательным соединением камер гидроцилиндров ГЦ1 ... ГЦ3. Обязательным условием синхронной работы такой системы является равенство диаметров поршня, штока и точное их изготовление.

Но даже при очень точном изготовлении в процессе эксплуатации увеличивается износ уплотнений и происходит изменение размеров цилиндра. Вследствие утечек масла и изменения объемов камер цилиндра может нарушиться синхронизация работы системы. Компенсация утечек может быть реализована с помощью дополнительной гидроаппаратуры, соединяющей напорную гидролинию с камерами цилиндров [8]. В гидросистеме (рис. 9.32) для этой цели применены редукционный клапан КР и два обратных клапана КО1 и КО2. Клапан КР настраивается на давление, достаточное для открытия клапанов КО1 и КО2 в моменты остановки штоков цилиндров ГЦ1 ... ГЦ3 после подъема или опускания. В эти моменты камеры цилиндров соединяются с напорной гидролинией и утечки масла компенсируются.

Рис. 9.32

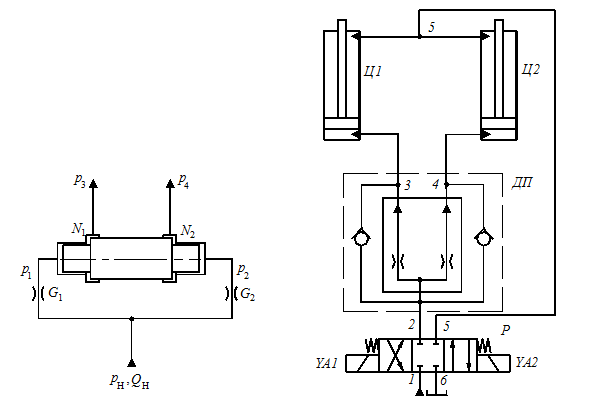

Применение делителей потока

Делителем потока называется синхронизатор расходов, предназначенный для разделения одного потока рабочей жидкости на два или более. Чаще применяются дросселирующие синхронизаторы расходов, в которых синхронизация происходит вследствие дросселирования потоков. Схема такого синхронизатора приведена на рис. 9.33, а. Масло от источника расхода подается через пакеты шайб с гидравлическими проводимостями G1, G2 вуправляющие камеры синхронизатора. К гидродвигателям оно проходит через дроссельные щели между торцами плунжера и корпуса синхронизатора. Гидравлические проводимости дроссельных щелей N1 и N2 в отличие от проводимостей G1 и G2 являются управляемыми.

Рис. 9.33

Очевидно, для достижения синхронной работы гидродвигателей плунжер должен находиться в покое, а расходы в гидродвигатели должны быть равными. Гидравлические проводимости G1 и G2 выбираются конструктивно равными. Тогда следует рН – р1 = рН – р2 или р1 = р2 , что подтверждает условие, необходимое для синхронизации. Любое изменение давления р3 или р4 вызывает автоматически обратное и пропорциональное изменение гидравлических сопротивлений N1 и N2, обеспечивая равенство расходов в гидродвигатели. В действительности, с учетом трения в плунжере, это равенство достигается только с применением дополнительных технологических средств.

В схеме синхронизации работы двух цилиндров (рис. 9.33, б) делитель потока ДП имеет дополнительно два обратных клапана, которые позволяют пропускать обратные потоки масла из цилиндров с минимальными потерями давления.

Дата добавления: 2019-07-15; просмотров: 408; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!