Технико-экономический расчет парогенератора

Таблица 2.15

Стоимости отдельных деталей парогенератора

| № пп | Наименование | Обозн. | Разм. | Формула или обоснование | Расчет | Результат |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Коэф. неучтенных затрат при эскизном проектировании |

| - | Задаемся | - | 1.2 |

| 2 | Коэф. внепроизводственных расходов |

| - |

| - | 1.428 |

| 3 | Коэф.т, уч. отношение цеховых расходов к заработной плате |

| - |

| Детали корпуса и коллектора, изготавливаемые в холодном цехе | 9.261 |

| Змеевики и поверхности нагрева | 5.954 | |||||

| Сепараторы | 0 | |||||

| 4 | Плотность металла |

| кг/м3 | Задаемся | - | 7800 |

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

| Стоимость цилиндрической части корпуса | |||||||||

| 5 | Цена сорторазмера |

| руб/кг | Задаемся | - | 112.700 | |||

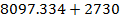

| 6 | Высота цилиндрической части корпуса |

| мм |

| 3100 + 8097.334 | 11197.334 12669.351 13313.009 | |||

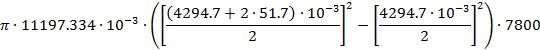

| 7 | Масса детали |

| кг |

| 62018.58 47787.276 42704.512 | ||||

|

| |||||||||

| 8 | Коэф. исп. металла |

| - |

| - | 0.7 | |||

| 9 | Усредненная заработная плата |

| руб/кг |

| - | 49 | |||

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||

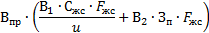

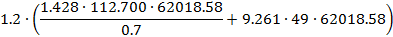

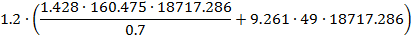

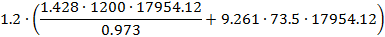

| 10 | Стоимость изготовления цилиндрической части корпуса |

| руб |

| 50882300.62 39206420.90 35036336.12 | |||||||

|

| ||||||||||||

| Стоимость днища корпуса | ||||||||||||

| 11 | Цена сорторазм. |

| руб/кг | Задаемся | - | 160.475 | ||||||

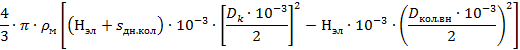

| 12 | Масса детали |

| кг |

| 18717.286 10636.789 8614.923 | |||||||

|

| ||||||||||||

| 13 | Коэф.исп. металла | u | - | Задаемся | - | 0.7 | ||||||

| 14 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 49 | ||||||

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 15 | Стоимость изг. днища корпуса |

| руб |

| 17545389.615 9970815.088 8075538.932 | |||

|

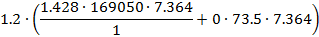

| ||||||||

| Стоимость сверленой части коллектора | ||||||||

| 16 | Цена сорторазмера |

| руб/кг | Задаемся | - | 112.700 | ||

| 17 | Высота сверленой части коллектора |

| мм |

|

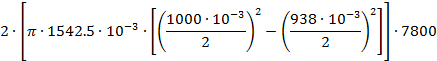

| 1542.5 1070.0 912.5 | ||

| 18 | Внутренний диаметр коллектора |

| мм |

|

| 938 938 938 | ||

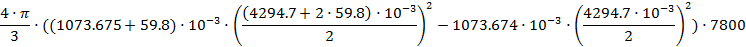

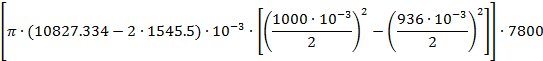

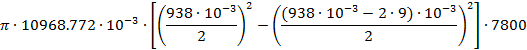

| 19 | Масса детали |

| кг |

| 2270.83 1575.23 1343.36 | |||

|

| ||||||||

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 20 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 49 | |

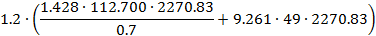

| 21 | Стоимость изготовления сверленой части коллектора |

| руб |

| 1863073.70 1292375.27 1102142.46 | ||

|

| |||||||

| Стоимость не сверлёной части коллектора | |||||||

| 22 | Цена сорторазмера |

| руб/кг | Задаемся | - | 112.700 | |

| 23 | Высота коллектора |

| мм |

|

| 10827.334 12299.351 12943.009 | |

| 24 | Масса детали |

| кг |

| 5699.04 7478.18 8183.84 | ||

|

| |||||||

| 25 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 49 | |

| 26 | Стоимость изготовления несверленной части коллектора |

| руб |

| 4675701.28 6135371.28 6714318.44 | ||

Продолжение табл. 2.15

|

|

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

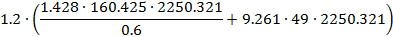

| Стоимость днища коллектора | ||||||

| 27 | Цена сорторазмера |

| руб/кг | Задаемся | - | 160.425 |

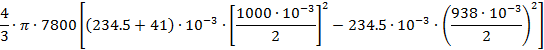

| 28 | Масса детали |

| кг |

| 2250.321 2250.321 2250.321 | |

|

| ||||||

| 29 | Усредненная заработная плата |

| руб/кг | Задаемся | 893 | 49 |

| 30 | Коэффициент использования металла | u | - | Задаемся | - | 0.6 |

| 31 | Стоимость изготовления днища коллектора |

| руб |

| 2256443.356 2256443.356 2256443.356

| |

|

| ||||||

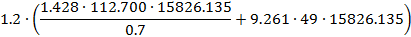

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стоимость обечайки трубного пучка | ||||||

| 32 | Цена сорторазмера |

| руб/кг | Задаемся | - | 112.700 |

| 33 | Масса детали |

| кг |

| 15826.135 14989.805 14683.649 | |

|

| ||||||

| 34 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 49 |

| 35 | Коэф.исп. металла | u | - | Задаемся | - | 0.7 |

| 36 | Стоимость изготовления обечайки трубного пучка |

| руб |

| 12984337.33 12298181.51 12047000.47 | |

|

| ||||||

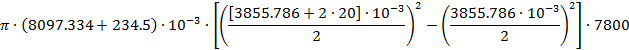

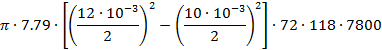

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Стоимость труб | ||||||||

| 37 | Цена сорторазмера |

| руб/кг | Задаемся | - | 1200 | ||

| 38 | Длина трубы |

| м |

|

| 7.790 11.279 13.561 | ||

| 39 | Масса детали |

| кг |

| 17594.12 16247.16 15627.46 | |||

|

| ||||||||

| 40 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 73.5 | ||

| 41 | Коэффициент использования металла | u | - |

|

| 0.973 1.410 1.695 | ||

| 42

| Стоимость изготовления труб |

| руб |

| 52580192.41 36968676.03 31722531.81 | |||

|

| ||||||||

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стоимость плакирующего покрытия | ||||||

| 43 | Цена сорторазмера |

| руб/кг | Задаемся | - | 441 |

| 44 | Толщина плакирующего покрытия |

| мм | Задаемся | - | 9 |

| 45 | Масса детали |

| кг |

| 1658.99 1960.58 2092.46 | |

|

| ||||||

| 46 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 73.5 |

| 47 | Коэффициент использования металла | u | - | Задаемся | - | 0.6 |

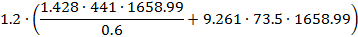

| 48 | Стоимость изготовления плакирующего покрытия |

| руб |

| 3444595.6 4070789.7 4344601.5 | |

|

| ||||||

Продолжение табл. 2.15

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

| Стоимость осевых сепараторов | |||||||||

| 49 | Цена сорторазмера |

| руб/шт | Задаемся | - | 100000 | |||

| 50 | Расход среды через 1 сепаратор |

| кг/с | Задаемся | - | 2.5 | |||

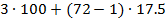

| 51 | Число осевых сепараторов |

| шт |

|

| 167 | |||

| 52 | Усредненная заработная плата |

| руб/кг | Задаемся | - | 73.5 | |||

| 53 | Коэффициент использования металла | u | - | Задаемся | - | 1 | |||

| 54 | Стоимость изготовления осевых сепараторов |

| руб |

| 28617120 28617120 28617120

| ||||

|

| |||||||||

| Стоимость жалюзийных сепараторов | |||||||||

| 55 | Скорость пара перед жалюзийным сеп. |

| м/с | рис. 13.2,[1] | - | 0.8 | |||

| 56 | Плотность пара на линии насыщения |

| кг/м3 | WaterSteamPro | -

| 35.362 | |||

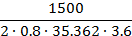

| 57 | Площадь жалюзийных сепараторов |

| м2 |

|

| 7.364 | |||

| 58 | Цена сорторазмера |

| руб/м2 | Задаемся | - | 169050 | |||

| 59 | Коэффициент использования металла | u | - | Задаемся | - | 1 | |||

| 60 | Стоимость изготовления жалюзийных сепараторов |

| руб |

|

| 2133322.847 2133322.8472133322.847 | |||

Таблица 2.16

Полная стоимость парогенератора

| № | Наименование | Обоз. | Разм. | Формула или обоснование | Расчет | Результат |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

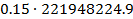

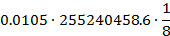

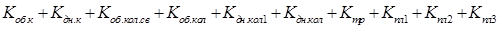

| 1 | Капитальные вложения на изготовление парогенератора |

| руб |

| 221948224.90 198603707.63 191942891.95 | |

|

| ||||||

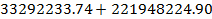

| 2 | Капитальные вложения на монтаж парогенератора |

| руб |

|

| 33292233.74 29790556.14 28791433.79 |

| 3 | Капитальные вложение на сооружение парогенератора |

| руб |

|

| 255240458.6 228394263.8 220734325.7 |

| 4 | Нормативный срок окупаемости |

| год | Задаемся | - | 8 |

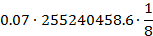

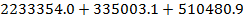

| 5 | Амортизационные затраты |

| руб |

|

| 2233354.0 1998449.8 1931425.4 |

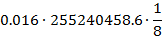

| 6 | Затраты на текущий ремонт |

| руб |

|

| 335003.1 299767.5 289713.8 |

Продолжение табл. 2.16

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 7 | Общестанционные затраты |

| руб |

|

| 510480.9 456788.5 441468.7 | |

| 8 | Эксплуатационные затраты |

| руб |

|

| 3078838.0 2755005.8 2662607.8 | |

| 9 | Абс.шероховатость стенок труб |

| мм | Задаемся | - | 0.05 | |

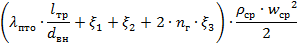

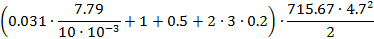

| 10 | Коэффициент трения |

| - |

|

| 0.031 0.031 0.031 | |

| 11 | Местное сопротивление выхода в большой объем |

| - |

| 1 | ||

| 12 | Мест. сопротивление входа в малый объем |

| - |

| 0.5 | ||

| 13 | Местное сопротивление колена |

| - |

| 0.2 | ||

Продолжение табл. 2.16

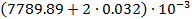

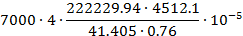

| 14 | Гидравлические сопротивления |

| Па |

| 222229.94 798553.27 1521981.9 | |

|

| ||||||

| 15 | Время эксплуатации насоса |

| ч | Задаемся | - | 7000 |

| 16 | Цена за электроэнергию |

|

| Задаемся | - | 4 |

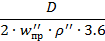

| 17 | КПД насоса |

| - |

| 0.76 | |

| 18 | Затраты на электроэнергию насоса |

| руб |

|

| 9520734.19 37538828.6 71547910.1 |

| 19 | Суммарные годовые затраты на эксплуатацию |

| руб |

|

| 12129481.5 40293834.4 73510518.2 |

| 20 | Полные затраты |

| руб |

|

| 39094538.9 61807684.4 94100573.8 |

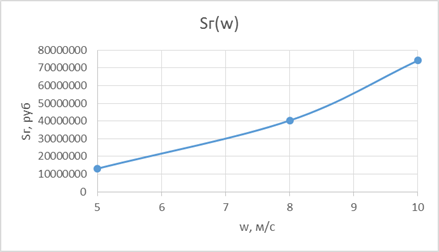

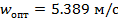

Выбор оптимальной скорости

Проведя технико-экономические расчеты для трех вариантов скоростей теплоносителя [5,8,10] м/с и сопоставив эксплуатационные и капитальные затраты на изготовление, минимум вложений оказывается при скорости теплоносителя  . График зависимости затрат от скорости представлен на рис.2.1, который подтверждает выбор оптимальной скорости.

. График зависимости затрат от скорости представлен на рис.2.1, который подтверждает выбор оптимальной скорости.

Рис.2.1. Зависимость затрат от скоростей теплоносителя

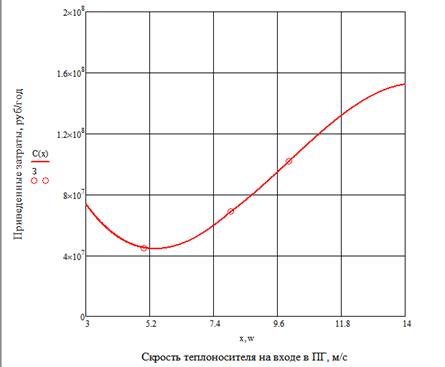

По результатам вышеприведенных расчетов построена зависимость приведенных затрат на изготовление и эксплуатацию от скорости теплоносителя

Рис.2.2. Зависимость приведенных затрат от скорости теплоносителя

Как видно из графика, оптимальной скоростью является скорость равная  . Для поучения параметров конструкции ПГ, работающего с оптимальной скоростью теплоносителя, проведем соответствующие расчеты (представлены в таблицах).

. Для поучения параметров конструкции ПГ, работающего с оптимальной скоростью теплоносителя, проведем соответствующие расчеты (представлены в таблицах).

Дата добавления: 2019-07-15; просмотров: 818; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

3444595.62+28617120+2133322.85

3444595.62+28617120+2133322.85