Способы экстрагирования животного и растительного сырья: статические и динамические, периодические и непрерывные, равновесные и неравновесные.

Классификация способов экстрагирования

Все существующие способы экстрагирования классифицируют на: статические и динамические.

В статических способах сырье периодически заливают экстрагентом и настаивают определенное время.

В динамических – предусматривается постоянная смена либо экстрагента, либо экстрагента и сырья.

Среди статических и динамических способов экстрагирования выделяют периодические – когда экстрагирование одной или нескольких порций сырья проводится в течение определенного времени, т.е. подача сырья (экстрагента и/или растительного материала) в экстракционные аппараты осуществляется периодически.

К статическим периодическим способам относятся одноступенчатые – мацерация - и многоступенчатые – ремацерация, циркуляция с периодическим сливом (это многоступенчатые прямоточные), а также многоступенчатые противоточные – реперколяция с периодическим сливом по Чулкову.

К динамическим периодическим способам – одноступенчатые – перколяция и многоступенчатые – реперколяция с законченным и незаконченным циклами.

Среди динамическим способов особо выделяют непрерывные (с непрерывной подачей сырья) – прямоточные (экстрагент и материал в одном потоке) и противоточные (активное движение навстречу экстрагента и растительного к материала).

Мацерация, ремацерация, перколяция, реперколяция, быстротекущая реперколяция, непрерывное экстрагирование, циркуляция.

|

|

|

Мацерация

Раньше метод мацерации, или настаивания, (от лат. maceratio — вымачивание) был широко распространен для получения настоек. В настоящее время его применение постепенно сокращается, потому что при экстрагировании этим методом трудно достигнуть полноты извлечения биологически активных веществ из растительного материала.

Мацерация проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента загружают в мацерационный бак и настаивают при температуре 15—20 °С, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят в течение 7 суток.

После чего вытяжку сливают, остаток отжимают, отжатую вытяжку промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой первоначально, после чего объединенную вытяжку доводят экстрагентом до требуемого объема.

Данный метод малоэффективен — протекает медленно, сырье полностью не истощается.

С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (турбоэкстракции), ультразвука и др.

|

|

|

Ремацерация, или дробная мацерацияс делением на части экстрагента, или сырья и экстрагента. Общее количество экстрагента делят на 3—4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала.

Перколяция (от лат. рercolatio — процеживание через…), т. е. процеживание экстрагента через растительный материал с целью извлечения растворимых в экстрагенте веществ. Процесс проводится в емкостях различной конструкции, называемых перколяторами-экстракторами.

Они могут быть цилиндрической или конической формы, с паровой рубашкой в или без нее, опрокидывающиеся и саморазгружающиеся, изготовленные из нержавеющей стали.В нижней части перколятора имеется ложное дно (перфорированная сетка), на которое помещают фильтрующий материал (мешковина, полотно и др.), и загружают сырье. Цилиндрические перколяторы удобны в работе при выгрузке сырья, конические — обеспечивают более равномерное экстрагирование.

Метод перколяции включает три последовательно протекающие стадии:

· намачивание сырья (набухание сырья),

|

|

|

· настаивание,

· собственно перколяция.

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья.

После перемешивания сырье оставляют на 4—5 ч в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом происходит растворение действующих веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать, стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрес-совываться и вообще не пропустить экстрагент.

Настаивание — вторая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так, чтобы максимально вытеснить воздух.

|

|

|

Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объ-ем перколятора. В верхней части мешок завязывают и кладут груз.

Сырье заливают экстрагентом до образования «зеркала», высота слоя которого над сырьем должна быть около 30—40 мм, и проводят настаивание 24—48 ч, в течение которых будет достигнута равновесная концентрация. Для многих видов сырья время настаивания может быть сокращено.

Собственно перколяция — непрерывное прохождение экстрагента через слой сырья и сбор перколята. При этом слив перколята и одновременная подача сверху экстрагента проводится со скоростью, не превышающей 1/24 или 1/48 (для крупных производств) части используемого объема перколятора за 1 ч.

При этом насыщенная вытяжка вытесняется из растительного материала током свежего экстрагента и создается разность концентраций экстрагируемых веществ в сырье и экстрагенте.

Методы Реперколяции (с законченным или незаконченным циклами) сущность которых заключается в использовании батарей диффузоров (перколяторов). При этом извлечение из одного перколятора используется для перколирования сырья в следующем перколяторе (диффузоре). Таким образом, экстрагент, проходя через такую батарею диффузоров с сырьем, насыщается действующими веществами в необходимом количестве.

Свежий экстрагент поступает всегда в экстрактор с наиболее истощенным сырьем, а вытяжку получают из экстрактора со свежезагруженным сырьем.

Реперколяция с делением сырья на равные части с законченным циклом проводится в батарее перколяторов. Количество перколяторов в батарее зависит от свойств сырья, чем труднее экстрагируется сырье, том большее число перколяторов входит в батарею.

Сырье, разделенное на равные части, загружают в перколяторы. В 1-м перколяторе сырье замачивают для набухания в течение 4-6 ч, после чего в перколятор подают экстрагент до “зеркала” и настаивают 24 ч. Затем перколируют в отдельную емкость, получая 80% готового продукта (Г.П.1 — 80%) по отношению к массе сырья в этом перколяторе.

Перколирование продолжают до полного истощения сырья в другую емкость - получают “отпуск 1”. Этим “отпуском 1” проводят намачивание, настаивание и перколирование сырья во 2-м перколяторе, из которого получают готовый продукт (Г.П.2 — 100%) в количестве, равном 100% от массы сырья в перколяторе и “отпуск 2”. Отпуском 2 проводят намачивание, настаивание и перколирование сырья в 3-м перколяторе, из которого получают (Г.П.З — 100%) готовый продукт 3 в количестве, равном 100% от массы сырья в перколяторе и “отпуск 3”. Так ведут процесс в каждом последующем перколяторе, если их больше 3-х. Отпуск последнего перколятора упаривают до недостающих 20% готового продукта, слитого из 1-го перколятора. При этом получают на 300 кг сырья жидкого экстракта: 80+100+100+20=300 л (кг), т. е. в соотношении 1:1.

Реперколяция по методу Босина. Сырье загружают в равных количествах в каждый перколятор батареи. Сырье в 1-м перколяторе экстрагируют чистым экстрагентом, в последующих - отпусками после извлечения сырья из предыдущих перколяторов. Число перколяторов подбирают таким образом, чтобы количество продукта при получении вытяжки из последнего перколятора было в объеме, равном всей массе экстрагируемого материала, т. е. 1:1.

Согласно фармакопее исходное сырье принимают за 100% и загружают в перколяторы в соотношении 5:3:2.

Работу начинают с наибольшей порцией сырья и обрабатывают ее чистым экстрагентом. Перколят собирают в два приема: готовый продукт 1 в количестве 20% от общего количества сырья и отпуск, который используют для набухания, настаивания и перколяции во 2-м перколяторе. Из 2-го перколятора получают готовый продукт 2 в количестве 30% от общего количества сырья и отпуск 2, используемый для 3-го перколятора. Из 3-го перколятора собирают 50% готового продукта по отношению к массе сырья.

Всего получают 20 t-30-l-50 - 100% готового продукта на 100% исходного сырья, т. с. 1:1.

Метод реперколяции по Чулкову Экстрагирование проводят в батарее из 4-х и более перколяторов. Различают два периода: в пусковой период ежедневно загружают по одному перколятору и слив готового продукта не производят. В каждый перколятор загружают равное количество сырья, которое предварительно заливают равным количеством чистого экстрагента (для 1-го перколятора) или извлечением, полученным из предыдущего перколятора (для 2-го и всех последующих перколяторов). Набухшее сырье загружают в первый (хвостовой) перколятор, заливают экстрагентом до зеркала и оставляют на сутки. На следующий день из первого перколятора сливают извлечения в два приема: первое извлечение — в объеме, равном массе сырья, загруженного в перколятор, используемое для замачивания сырья для второго перколятора, и второе извлечение – в двойном объеме по отношению к массе сырья, используемое для настаивания сырья во втором перколяторе. В это время в первый перколятор подают свежий экстрагент в количестве, равном сумме извлечений. На третий день из второго перколятора собирают также два извлечения: для работы с сырьем, предназначенным для загрузки в третий перколятор. Во второй перколятор подают вытяжки из первого перколятора, а в него снова подают свежий экстрагент. Далее процесс проводится аналогично. Через сутки после загрузки последнего перколятора начинается рабочий период. В это время из последнего перколятора сливают первую порцию готового продукта в объеме, равном массе сырья в этом перколяторе. Одновременно из первого перколятора сливают все вытяжки.

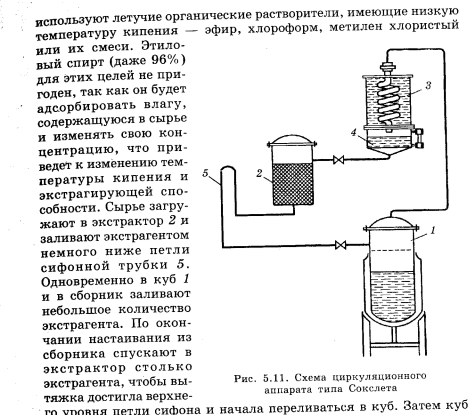

Циркуляционное экстрагирование. Способ основан на циркуляции экстрагента. Экстракционная установка работает непрерывно и автоматически по принципу аппарата Сокслета Она состоит из коммуницированных между собой перегонного куба 1, экстрактора 2, холодильника-конденсатора 3, сборника конденсата 4.

Используют летучие органические растворители, имеющие низкую температуру кипения – эфир, хлороформ, метилен хлористый или их смеси. Этиловый спирт (даже 96%) для этих целей не пригоден, так как он будет адсорбировать влагу, содержащуюся в сырье и изменять свою концентрацию, что приведет к изменению температуры кипения и экстрагирующей способности. Сырье загружают в экстрактор 2 и заливают экстрагентом немного ниже петли сифонной трубки 5. Одновременно в куб 1 и в сборник заливают небольшое количество экстрагента. По окончании настаивания из сборника спускают в экстрактор столько экстрагента, чтобы вытяжка достигала верхнего уровня петли сифона и наяала переливаться в куб. затем куб начинают обогревать.

Образующиеся пары экстрагента поднимаются в конденсатор (которым служит змеевиковый теплообменник), а из него в сборник. Далее экстрагент поступает на сырье. Насыщенная вытяжка вновь поступает в куб. циркуляция экстрагента проводится многократно до полного истощения сырья. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В кубе остается концетрированный раствор экстрактивных веществ.

Непрерывное противоточное экстрагирование с перемешиванием сырья и экстрагента. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, лент, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, движется противотоком к экстрагенту. При этом свежее сырье контактирует с выходящим, насыщенным экстрактивными веществами экстрагентом, который еще более насыщается, так как в сырье концентрация еще больше. Истощенное сырье экстрагируется свежим экстрагентом, который еще полнее извлекает оставшиеся экстрактивные вещества.

С точки зрения теории экстрагирования этот способ наиболее эффективен, так как в каждый момент процесса и в любом поперечном сечении по длине (или высоте) аппарата имеет место разность концентраций БАБ в сырье и эистрагенте, что позволяет с наибольшим выходок и наименьшими затратами проводить процесс. Кроме того, непрерывные процессы поддаются автоматизации, что позволяет исключить трудоемкие работы по загрузке и выгрузке сырья из

перколяторов.

Экстрагирование проводится в экстракторах различной конструкции: шиековом горизонтальном или вертикальном, дисковом, пружинио-лопастнои и др.

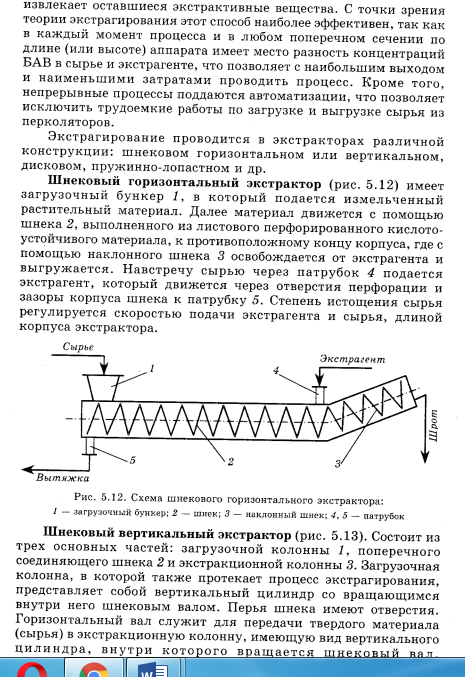

Шнековый горизонтальный экстрактор (рис. 5.12) имеет загрузочный бункер 1, в который подается измельченный растительный материал, далее материал движется с помощью шнека 2, выполненного из листового перфорированного кислотоустойчивого материала, к противоположному концу корпуса, где с помощью наклонного шнека 3 освобождается от экстрагента и выгружается. Навстречу сырью через патрубок 4 подается экстрагент, который движется через отверстия перфорации и зазоры корпуса шнека к патрубку 5. Степень истощения сырья регулируется скоростью подачи экстрагента и сырья, длиной корпуса экстракторв.

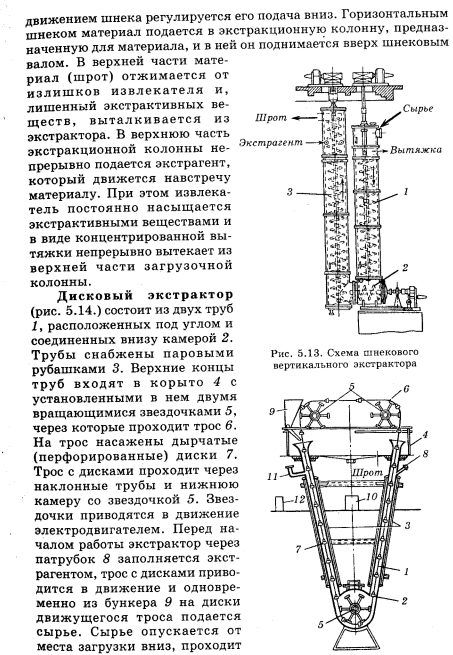

Шнековый вертикальный экстрактор (рис. 5.13). Состонт из трех основных частей: загрузочной колонны I , поперечного соединяющего шнека 2 и экстракционной колонны 3. Загрузочная колонна, в которой также протекает процесс экстрагирования, представляет собой вертикальный цилиндр со вращающимся внутри него шнековых валом. Перья шнека имеют отверстия. Горизонтальный вал служит для передачи твердого материала (сырья) в экстракцноиную колонну.

Шнековый вертикальный экстрактор (рис. 5.13). Состонт из трех основных частей: загрузочной колонны I , поперечного соединяющего шнека 2 и экстракционной колонны 3. Загрузочная колонна, в которой также протекает процесс экстрагирования, представляет собой вертикальный цилиндр со вращающимся внутри него шнековых валом. Перья шнека имеют отверстия. Горизонтальный вал служит для передачи твердого материала (сырья) в экстракцноиную колонну.

Горизонтальиым шнеком материалл подается в экстракционную колонну, предназначенную для материала, и в ней он поднимается вверх шиековым валом.

B верхней части материал (шрот) отжимается от излишков извлекателя и, ишенный экстрактивных веществ, выталкивается из экстрактора. В верхнюю часть экстракционной колонны непрерывно подается экстрагент, который движется навстречу материалу. При этом извлекатель постоянно насыщается экстрактивнымн веществами и в виде концентрированной вытяжки непрерывно вытекает из верхней части загрузочной колонны.

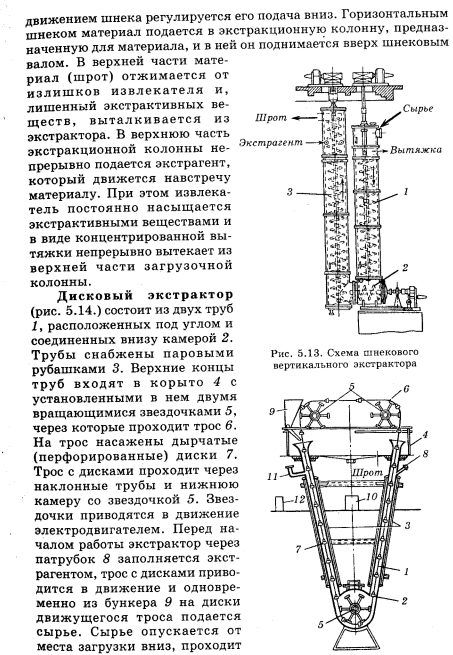

Дисковый зкстрактор (рис. 5.14.) состоит из двух труб 1, расположенных под углом и соединенных внизу камерой 2, трубы снабжены паровыми рубашками 3. Верхние концы труб входят в корыто 4 с установленными в нем двумя вращающимися звездочками 5, через которые проходит трос 6.

На трос насажены дырчатые (перфорированные) диски 7. Трос с дисками проходит через

наклонные трубы и нижнюю камеру со звездочкой 5. Звездочки приводятся в движение

злектродвнгателем. Перед началом работы зкстрактор через патрубок 8 заполняется экстpaгентом, трос с дисками приводится в движение и одноврененно нз бункера 9 на диски движущегося троса подается сырье. Сырье опускается от места загрузки вниз, проходит

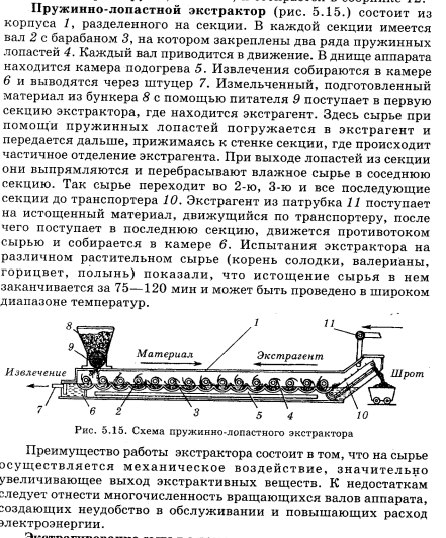

Пружннпо-лопастной экстрактор (рис. 5.15.) состоит из корпуса 1 , разделенного на секции. В каждой секции имеется вал 2 с барабаном 3, на котором закреплены два ряда пружинных лопастей 4. Каждый вал приводится в движение. В днище аппарата находится камера подогрева 5. Извлечения собираются в камере 6 и выводятся через штуцер 7. Измельченный, подготовленный

материал из бункера 8 с помощью питателя 9 поступает в первую секцию экстрактора, где находится экстрагеит. Здесь сырье при помощи пружинных лопастей погружается в экстрагеит и

передается дальше, прижимаясь к стенке секции, где происходит частичное отделение экстрагента. При выходе лопастей на секции они выпрямляются и перебрасывают влажное сырье в соседнюю секцию. Так сырье переходит во 2-ю, 3-10 и все последующие екции до транспортера 10. Экстрагент из патрубка 1 I поступает на истощенный материал, движущийся по транспортеру, после того поступает в последнюю секцию, движется противотоком ырью и собирается в камере 6. Испытания экстрактора на аэличном растительном сырье (корень солодки, валерианы, орицвет, полынь) показали, что истощение сырья в нем ваканч ивается за 75-120 мин и может быть проведено в широком диапазоне температур.

Преимущество работы экстрактора состоит в том, что на сырье существляется механическое воздействие, значительио величивающее выхол экстракти виых веществ. к недостаткам

ледует отнести миогочислеииость вращающихся валов аппарата, оздающих неудобство в обслуживании и повышающих расход электроэнергии.

Аппаратура для экстрагирования животного и растительного сырья: мацерационные баки, коммуницированные и некоммуницированные батареи экстракторов (перколяторов). Экстракторы непрерывного действия, роторно-пульсационные аппараты.

См. вопрос 203

Пути интенсификации процесса экстрагирования: изменение гидродинамических условий, измельчение и деформация сырья в экстрагенте, воздействие ультразвука, электромагнитного поля, электроимпульсных разрядов, поверхностно активных веществ и др.

По сравнению с растворением экстрагирование протекает медленнее. Для его интенсификации целесообразны след. способы:

Изменение гидродинамические условия:

Поверхность раздела фаз (F) . «твердое лекарственное сырье -жидкость» зависит от степени измельчения сырья и будет тем больше. чем меньше его частички. Однако на практике известно.

что при чрезмерно тонком измельчении сырье может слеживатъся, а при содержании слизистых веществ - ослизняться. в результате чего через такие массы зкстрагент будет проходить очень плохо. При слишком тонком измельчения резко увеличивается количество разорванных клеток. что приводит к вымыванию сопутствующих веществ. загрязняющих вытяжку (белки. слизи.

пектины и другие высокомолекулярные соединения). Кроме того, в зкстрагент переходит большое количество взвешенных частиц. В результате вытяжки получаются мутные. трудноосветляемые и

плохо фильтруемые. Отсюда следует, что крупное сырье следует измельчать до оптимальных размеров: листья. цветы. травы до 3-5 мм; стебли. корни. кору до 1-3 мм. плоды и семена до 0.3-

0.5 мм. При этом в исходном материале будут сохраняться клеточная структура и преобладать диффузионные процессы. экстрагирование замедлится. но полученная вытяжка будет содержать

меньше механических примесей и легче очищаться.

Разность концентраций в сырье Cl и экстрагенте C4 является движущей силой процесса экстракции. Во время экстракции необходимо стремиться к максимальному перепаду концентраций, что достигается более частой сменой экстрагеита (ремацерация

вместо мацерация), проведением противоточного процесса и др.

Время (продолжительность) экстрагирования. Из основного уравнения массопередачи следует, что количество вещества, продиффундировавшего через некоторый слой. прямо пропорционально времени экстракции. Однако нужно стремиться к максимальной полноте извлечения в кратчайший срок, максимально использовав все прочие факторы. ведущие к интенсификации процесса.

Чрезмерная прололжительность извлечения приводит к загрязнению вытяжек сопутствующими высокомолекулярными соединениями, скорость диффузии которых значительно меньше.

чем у биологически активных веществ. При длительном экстрагировании могут протекать нежелательные процессы под влиянием ферментов. Общая продолжительность экстракции зачастую определяется экономическими соображениями. При этом бывает целесообразно прекратить процесс в какой-то момент, учитывая, что дополнительно извлеченные количества веществ не окупят избыточных расходов и увеличивающихся при этом потерь ценных экстрагентов (спирт, эфир).

Выбор экстрагента. Для обеспечения полноты извлечения действующих веществ и максимальной скорости экстрагирования к экстрагенту предъявляют следующие требования: селективиость

(избирательная растворимость): химическая и фармацевтическая индиффереитиость: малая токсичность; доступность.

Выбор экстрагента определяется степенью гидрофильности извлекаемых веществ. Для экстрагирования полярных веществ используют полярные растворители: воду, метанол, глицерин; для неполярных – кислоту уксусную, хлороформ, эфир этиловый и другие органические растворители. Наиболее часто в качестве экстрагента применяют этанол – малополярный растворитель, который при смешивании с водой дает растворы разной степени полярности, что позволяет использовать его для избирательного экстрагирования различных биологически активных веществ. Кроме этанола из малополярных растворителей применяют ацетон, пропанол, бутанол.

Пористость и порозность сырья. Пористость сырья - это величина пустот внутри растительной ткани. Чем она выше, тем больше образуется внутреннего сока при набухании. Порозность - это величина пустот между кусочками измельченного материала. От величины пористости и порозности зависит скорость смачивания и набухания материала. Скорость набухания возрастает при предварительном вакуумировании сырья, а так же при повышении давления и температуры.

Пористость и порозность сырья обусловливают его поглощающую способность, которая характеризуется коэффициентом поглощения сырья Кп:

(1.10)

(1.10)

где Р1 и Р2 - соответственно масса сырья до и после набухания.

Поглощающая способность сырья, находится в прямой зависимости от степени его измельчения.

Вязкость экстрагента. По закону Фика, менее вязкие растворы обладают большей диффузионной способностью. Для уменьшения вязкости при экстрагировании растительными маслами используют подогрев. Используют для этого сжиженные газы – углерода диоксид (СО2), пропан, бутан, жидкий аммиак и др. Наиболее часто используют сжиженный углерода диоксид. Его вязкость в 14 раз меньше вязкости воды и в 5 раз меньше вязкости этанола. Сжиженный углерода диоксид хорошо извлекает эфирные масла и другие гидрофобные вещества. Гидрофильные вещества хорошо экстрагируются сжиженными газами с высокой диэлектрической проницаемостью (аммиак, метил хлористый, метиленоксид и др.).

Температура. Повышение температуры ускоряет процесс экстрагирования. подогрев используют только для водных извлечений. Спиртовая и тем более эфирная экстракция проводится при комнатной (или более низкой) температуре, поскольку с ее повышением увеличиваются потери экстрагентов, а, следовательно, вредность и опасность работы с ними.

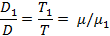

Коэффициент диффузии и температура связаны между собой отношением, вытекающим из уравнения Эйнштейна:

Где D1;D – коэффициенты диффузии при разных температурах;

μ1; μ – вязкость жидкости при разных температурах;

Т1; Т – температра.

Факт увеличения скорости экстрагирования при повышении температуры отмечали многие авторы.

Анализ зависимости эффекта экстрагирования от температуры привел к ряду способов экстрагирования, где нагрев экстрагента вызывает ускорение диффузии и улучшения гидродинамических условий экстрагирования.

Предложено интенсифицировать процесс экстрагирования масличных семын с помощью кипящего экстрагента. В этом случае резко усиливается турбулизация мицеллы. Интересный способ многоступенчатого неизотермического экстрагирования предложен А.Г. Нещадимом.

Для термолабильных веществ применение горячего экстрагента допустимо лишь в течение коротких отрезков времени. Повышение температуры экстрагента нежелательно для эфиромасличного сырья, поскольку при нагревании эфирные масла в значительной степени теряются. При использовании горячей воды происходит клейстеризация крахмала, пептизация веществ; вытяжки в этом случае становятся слизистыми и дальнейшая работа с ними затрудняется. Повышение температуры целесообразно при экстрагировании из корней, корневищ, коры и кожистых листьев. Горячая вода в этом случае способствует лучшему отделению тканей и разрыву клеточных стенок, ускоряя диффузионный процесс.

Помимо негрева, процесс экстрагирования ускоряется также при предварительном замораживании сырья. Так как при этом происходит разрыв клеток.

При добавлении ПАВ снижается поверхностное натяжение на границе раздела фаз,улучшается смачиваемость содержимого клетки и облегчается проникновение экстрагента.

Воздействие вибраций,пульсаций,измельчение и деформация в среде экстрагента. позволяет значительно увеличить скорость и полноту экстрагирования из сырья.

Объясняется это тем. что:

1) При интенсивном воздействии на твердые частицы появляются сильные турбулентные течения, гидродинамические микропотоки, способствующие переносу масс, растворению веществ. Такое явление отмечается как снаружи твердых частиц, так и внутри них. В результате достигается интенсивное перемешивание даже внутри отдельных клеток.

2) При интенсивном колебании частиц сырья в местах трения происходит локальное повышение температуры, уменьшение вязкости экстрагента, а следовательно. увеличение коэффициента

внутренней диффузии.

3) B результате увеличения турбулентности. Нарушения структуры прилегающих слоев. пограничный диффузионный слой нстощается или же будет иметь предельно малую толщину.

4) Следствием интенсивных колебаний является чередование зон сжатия и растяжения. При этом в момент растяжения в экстрагенте образуются полости разрыва жидкости (кавнтационные

зоны). которые захлопываются с силой в несколько сот атмосфер. Положительное качество этого процесса – диспергирование частиц. приведящее к увеличению межфазной поверхности.

В результате появления турбулентного перемешивания как внутри. так и снаружи клеток нолекулярно-кинетическое движение заменяется конвективным. что позволяет поддерживать разность концентраций в зоне соприкосновения фаз на высоком уровне.

Воздействие электроимпульсных разрядов. При экстрагированни с помощью электрических разрядов ускоряется процесс извлечения БАВ потому. что из-за искрового разряда в сырье

происходит микровзрыв, разрывающий клеточные структуры материала. Процесс извлечения протекает быстрее за счет вымывания экстрактивных веществ и пульсации. увеличивающих

скорость движения экстрагента. Возникающие в жидкости колебания сокращают время экстрагирования и повышают выход биологически активных веществ.

Дата добавления: 2019-07-15; просмотров: 1036; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!