Вспомогательные вещества, используемые в производстве аэрозолей: пропелленты, растворители, солюбилизаторы, поверхностно-активные вещества, пленкообразователи и др.

Пропелленты

Это вещества, которые создают давление внутри баллона,

Классификации поопеллентов.

I. По величине давления насыщенных паров.

II. По агрегатному состоянию при нормальных условиях

По величине давления насыщенных паров:

a) Основные пропелленты (самостоятельно создают давление более 2 атмосфер).

b) Вспомогательные (создают давление менее 1атм.)

В зависимости от агрегатного состояния пропелленты разделяют на три группы:

1.Сжиженные газы: А) Фторорганические соединения (фтор- и фторхлоруглеводные - фре- оны).Благодаря их способности сочетаться со многими органическими растворителями, химической инертности, нетоксичности фреоны являются основной группой веществ, которые применяют в аэрозолях в качестве пропеллентов.Недостатком фреонов является их неустойчивость к влаге: даже незначительное количество воды, контактируя с фреонами, вызывает их быстрый гидролиз.

Б) Углеводороды парафинового ряда (пропан, бутан, изобутан и др.).В сравнении с хладонами они стабильны в водных средах, легче воды,поэтому их рационально применять для распыления препаратов на водной основе. Однако легковоспламеняемость парафиновых углеводородов не позволяет им конкурировать с препаратами на основе органических растворителей.

В) Хлорированные углеводороды (этилхлорид, 1,1,1-трихлорэтан, винилхлорид и др.).Только винилхлорид может быть рекомендован как самостоятельный пропеллент, остальные имеют низкое давление паров, но могут быть использованы в качестве растворителей и сорастворителей для уменьшения давления в смеси с другими пропеллентами для создания бытовых аэрозолей.

|

|

|

2) Сжатые газы – азот, азота закись, углерода диоксид.Сжатые газы имеют ряд ценных свойств, благодаря которым их применяют как пропелленты: химическая инертность, нетоксичность, низкая стоимость. Однако давление в баллоне в результате выхода продукта падает, что влечет неполное использование препарата. Кроме того, вследствие падения давления изменяется характеристика струи (ее интенсивность, влажность,степень дисперсности), что является нежелательным явлением для фармацевтических аэрозолей.

3) Легколетучие органические растворители – метиленхлорид, этиленхлорид и др. В производстве аэрозолей они широко используются в качестве вспомогательных пропеллентов.

Технологическая схема производства аэрозолей. Характеристика аэрозольных баллонов, клапанно-распылительных систем. Методы наполнения аэрозольных баллонов. Оценка качества аэрозольной упаковки.

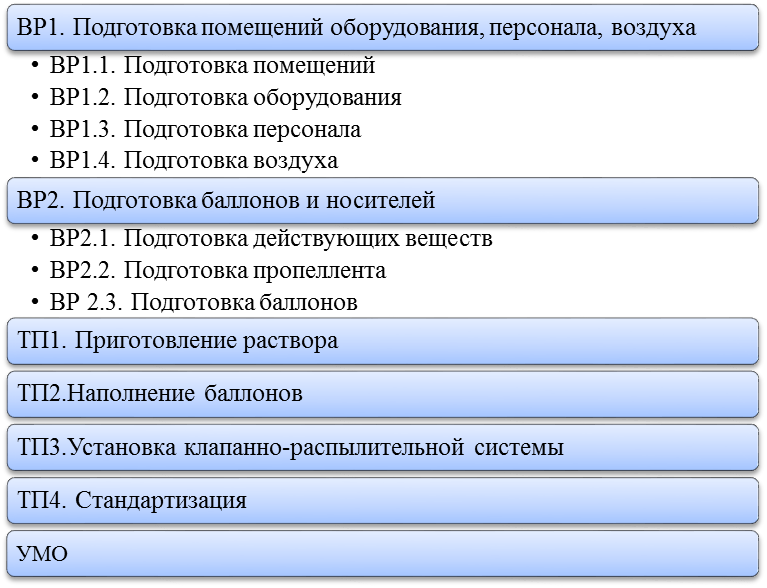

Технологическая схема производства

| Потери |

| Потери |

| Потери |

|

|

|

Баллоны

Различают:

ü металлические,

ü стеклянные,

ü полимерные,

ü комбинированные

Металлические баллоны используют чаще всего, обычно алюминиевые, внутренняя поверхность покрыта защитным лаком.

Стеклянные баллоны изготавливают из нейтрального стекла I класса. Они всегда имеют внешнее полимерное покрытие.

Полимерные баллоны используют редко, т.к. они проницаемы для ЛС и в них сложно создать высокое давление.

Требования

· устойчивость к транспортировке;

· должны выдерживать удар;

· должны выдерживать внутреннее давление.

· Объём баллонов- от 3 мл до Зл (стеклянные-до 300мл).

Аэрозольные упаковки

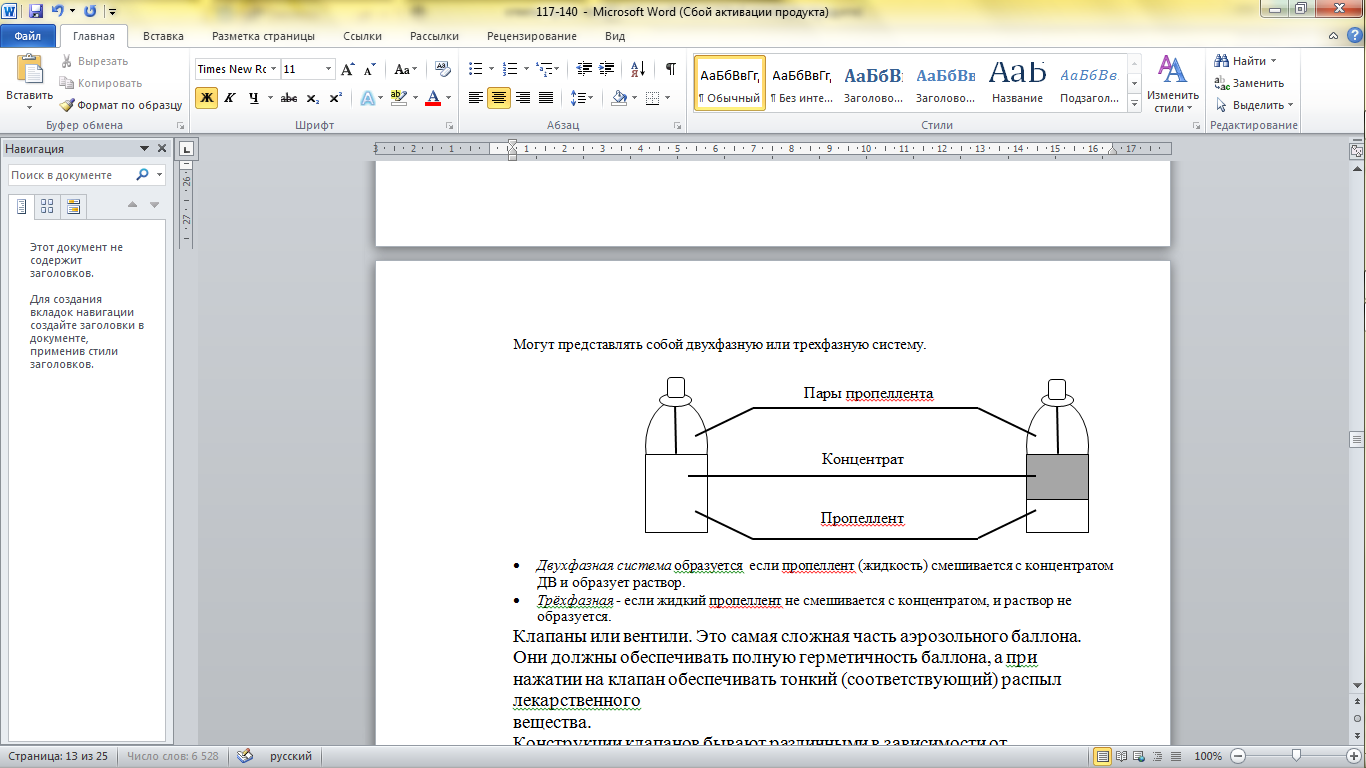

Могут представлять собой двухфазную или трехфазную систему.

· Двухфазная система образуется если пропеллент (жидкость) смешивается с концентратом ДВ и образует раствор.

· Трёхфазная - если жидкий пропеллент не смешивается с концентратом, и раствор не образуется.

Клапаны или вентили. Это самая сложная часть аэрозольного баллона.

Они должны обеспечивать полную герметичность баллона, а при нажатии на клапан обеспечивать тонкий (соответствующий) распыл лекарственного вещества.

Конструкции клапанов бывают различными в зависимости от принципа работы и степени дисперсности лекарственного вещества:

|

|

|

1. непрерывно действующие при нажатии;

2. дозирующие;

3. разбрызгивающие;

4. вспенивающие;

5. распыливающие.

Клапаны собираются из высококачественных деталей с высококачественными

поверхностями и подвергаются испытанию под давлением 5 кг/см2.

Дата добавления: 2019-07-15; просмотров: 636; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!