Выбор технологического и транспортного оборудования

Проектирование бетоносмесительного цеха

Оборудование бетоносмесительного цеха подбирается из условия часовой или сменной потребности в бетонной смеси.

Количество бетоносмесителей определяется по их средней производительности, при этом обеспечивается резерв производительности смесителей в размере 25 %.

В данном курсовом проекте для приготовления бетона используем смеситель СБ-93:

· - объём готового замеса, л – 1000;

· - вместимость по загрузке, л – 1500;

· - число циклов при приготовлении смеси, цикл/ч – 20.

Эти данные необходимы для последующего расчёта.

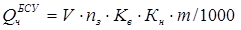

Часовая производительность БСУ:

,

,

где

- объём смесительного барабана, л;

- объём смесительного барабана, л;

- число замесов в час;

- число замесов в час;

- коэффициент использования времени,

- коэффициент использования времени,  ;

;

- коэффициент неравномерности выдачи, Кн=0,8;

- коэффициент неравномерности выдачи, Кн=0,8;

- коэффициент выхода (для тяжёлого бетона m=0,67).

- коэффициент выхода (для тяжёлого бетона m=0,67).

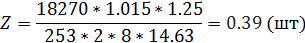

Количество бетоносмесителей:

где

- годовая производительность БСЦ, ;

- годовая производительность БСЦ, ;

- коэффициент, учитывающий потери бетонной смеси,

- коэффициент, учитывающий потери бетонной смеси,  =1.015;

=1.015;

- коэффициент резерва,

- коэффициент резерва,  =1.25;

=1.25;

- годовой фонд рабочего времени, сут.;

- годовой фонд рабочего времени, сут.;

- количество смен;

- количество смен;

- количество часов в смену, ч;

- количество часов в смену, ч;

- часовая производительность БСУ, м

- часовая производительность БСУ, м  .

.

Принимаем один бетоносмеситель СБ-93.

Для уплотнения бетонной смеси будут использоваться глубинные вибраторы, их количество выбираем, исходя из функциональной целесообразности, и принимаем равное 8.

Таблица 12. Спецификация основного технологического и транспортного оборудования.

|

|

|

| Наименование оборудования и краткая характеристика | Количество |

| Кран мостовой грузоподъемностью 10т | 2 |

| Бетоносмеситель СБ-93 объемом 1 м3 | 1 |

| Самоходная бадья 2361-01/48 емкостью 2.3 м3 | 2 |

| Глубинный вибратор с гибким валом | 8 |

| Тележка СМЖ-151 с прицепом СМЖ-154 грузоподъемностью 20 т | 14 |

| Туннельная камера для пропаривания изделий | 1 |

| Самоходный раздаточный бункер 6611А.01 емкостью 1.8 м3 | 1 |

Контроль качества

Таблица 13

| Основные операции подлежащие контролю | Состав контроля | Место контроля | Периодичность контроля | Исполнитель контроля | Методы и средства контроля | Нормативные документы |

| Оценка качеств исходных материалов | 1. Оценка качества цемента | Лаборатория | С каждой партией | Лаборант | Отбор проб и проведение физико-механических испытаний | ГОСТ 31108-2016 |

| 2. Оценка качества мелкого заполнителя | Лаборатория | С каждой партией | Лаборант | Отбор проб и проведение физико-механических испытаний | ГОСТ 8735-88 | |

| 3. Оценка качества крупного заполнителя | Лаборатория | С каждой партией | Лаборант | Отбор проб и проведение физико-механических испытаний | ГОСТ 8269.0-97 | |

| 4. Оценка качества воды | Лаборатория | 1 раз в смену | Лаборант | Определение наличия вредных примесей | ГОСТ 23732-2011 |

|

|

|

Входной контроль

Таблица 14

| Подготовка и смазка форм | 1. Качество очистки и смазки форм 2. Качество эмульсии | Форма Емкость | 1 раз в смену 1 раз в смену | Мастер Лаборант | Визуальный осмотр Отбор проб и испытания | ТУ 0258-047-23 763315-2007 |

| Установка арматурных изделий | 1. Соответствие рабочим чертежам 2. Навивка проволоки | Пост армирования Установка по навивке | Постоянно Постоянно | Контролер ОТК Контролер ОТК | Обмер рулеткой и уровнем | ГОСТ 10922-2012 |

| Укладка и уплотнение бетонной смеси | 1. Определение подвижности б/c 2. Толщина защитного слоя 3. Время виброуплотнения 4. Прочность бетона 5. Объемная масса 6. Амплитуда колебаний | Лаборатория Пост формования | На каждый замес БСУ 1 раз в смену | Лаборант Контролер ОТК Контролер ОТК Лаборант Лаборант Мастер | По осадке конуса Замер линейкой Секундомер Отбор проб и испытание Виброграф | ГОСТ 10181-2000 |

| ТВО и условие твердения | 1. Температура 2. Влажность 3. Скорость подъема температуры | Пропарочная камера | Не реже чем час | Лаборант | Термометр Психометр Таймеры | ОНТП 07-085 |

| Распалубка | Не допускается трещин > 0.2 мм | Пост распалубки | Постоянно | Мастер | Иструментально, визуально | ГОСТ 12767-94 |

|

|

|

Пооперационный контроль

Таблица 15

| № | Наим.технологич. операций | Объект контроля и перечень контр.операций | Периодичн.контроля | Метод контроля | Средство контроля | Контр.лицо | Учетная лдокументация | ||

| 1. | Подготовка формы | 1.Чистка поверхности формы, геометрич. размеры 2.Испраность замков 3. Вид смазки, способ нанесения, правильность и равномернсмазки | Каждую форму на замер не ранее 2 форм в смену | Визуальный осмотр | Линейка ГОСТ427-75*, Штангенциркуль ГОСТ166-80* | Мастер, контролер ОТК | Журнал учета оснастки | ||

| 2. | Вязка арматурных каркасов | Правильность вязки арматурных каркасов | Каждый каркас | Визуальный осмотр | Линейка ГОСТ427-75*, рулетка ГОСТ7502-98 | Мастер, контролер ОТК | - | ||

| 3. | Укладка каркаса и сетки | Правильность укладки каркаса и установки сетки | Каждую форму | Визуально, замеры | Линейка ГОСТ427-75*, рулетка ГОСТ7502-89 | Мастер контролер ОТК | - | ||

| 4 | Формование | Подвижность бетонной смеси | Каждый замес | Лабораторные испытания | Лабороторн. Оборудов | Лаборант | Журнал лаборатории | ||

|

|

| Равномерность укладки б.см., | Каждую форму | Визуально | Мастер | ||||

| Качество уплотнения бетонной смеси., | Каждую форму | Лабораторные испытания | Отбор контрольных кубов | Лаборант | |||||

| Разравнивание, затирка поверхности | Каждую форму | Визуально | Мастер | ||||||

| 5. | Тепловая обработка | Соблюдение режима тепловой обработки | Каждый час | Замеры | Термометр | Лаб | Журнал лаборатории | ||

| 6. | Распалубка изделий | Проверить все сваи, прочность бетона после распалубки, толщину защитного слоя бетона, внешний вид и качество поверхности, геометрические размеры. | Каждое изделие | Замеры, визуально | Динамометр, молоток Кашкарова, рулетка ГОСТ7502-89 | Мас контр ОТК | Журнал ОТК | ||

| 7 | Прием ОТК, маркировка | Проверить все изделие, прочность бетона, внешний вид, геом размеры | Каждое изд | Замеры, визуально | Динамометр, молоток Кашкарова | Мас контр ОТК | Журнал ОТК |

Управление качеством бетона осуществляется на основе пооперационного контроля производства. Для его проведения используют экспресс - методы, позволяющие быстро оценить свойства материала или параметры процесса, разрабатываются специальные полуавтоматические и автоматические средства, а также используется выборочная проверка объектов контроля. Для оценки свойств цемента предложены рентгенографические и другие методы экспресс-анализа его минералогического состава и способы быстрого определения удельной поверхности цемента. По их результатам прогнозируется возможное влияние качества цемента на свойства приготовляемой бетонной смеси и бетона и при необходимости производятся изменения состава бетона и режима технологических операций.

Качество заполнителя может определяться электрофизическими и радиационными методами. Влияние заполнителя на свойства бетонной смеси сравнительно просто можно установить по результатам непосредственного испытания смеси: по ее сопротивлению перемешиванию или по оценке ее подвижности.

При производстве железобетонных конструкций контролируются:

1) отпускная прочность бетона — для сборных конструкций без предварительного напряжения и сборных конструкций с предварительным напряжением, если отпускная прочность выше передаточной;

2) передаточная прочность бетона — для предварительно напряженных конструкций;

3) прочность бетона в установленном проектной документацией промежуточном возрасте — для монолитных конструкций (при снятии несущей опалубки и т. д.);

4) прочность бетона в проектном возрасте — для сборных и монолитных конструкций. Если отпускная или передаточная прочность более 90% от установленной для данного класса, то контроль прочности в проектном возрасте не производят. Контроль прочности ведут с использованием данных контроля предыдущих партий. На основе этого контроля определяют характеристики однородности прочности бетона и требуемую прочность бетона для последующего контролируемого периода.

Испытания свай на трещиностойкость следует проводить нагружением по ГОСТ 8829 или без нагружения (при воздействии только собственного веса сваи) по схемам, установленным стандартами или рабочими чертежами на сваи конкретных типов. Число свай одного типа, отбираемых для испытаний на трещиностойкость, должно быть не менее двух.

Прочность бетона сваи определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава и хранившихся в условиях, установленных ГОСТ 18105.

При испытании свай методами неразрушающего контроля фактическую, передаточную и отпускную прочность бетона на сжатие следует определять ультразвуковым методом по ГОСТ 17624 или приборами механического действия по ГОСТ 22690, а также другими методами, предусмотренными на методы испытаний бетона.

Морозостойкость бетона свай следует контролировать по ГОСТ 10060 или ультразвуковым методом по ГОСТ 26134 на серии образцов, изготовленных из бетонной смеси рабочего состава.

Водонепроницаемость бетона свай определяют по ГОСТ 12730.0 и ГОСТ 12730.5.

Контроль сварных арматурных и закладных изделий - по ГОСТ 10922.

Силу натяжения арматуры, контролируемую по окончании натяжения, измеряют по ГОСТ 22362.

Размеры, отклонения от прямолинейности боковых граней и от перпендикулярности торцевых граней свай, ширину раскрытия поверхностных технологических трещин, размеры раковин, наплывов и сколов бетона свай следует проверять методами, установленными ГОСТ 26433.0 и ГОСТ 26433.1.

Положение острия (или наконечника) сваи относительно центра ее поперечного сечения проверяют измерением расстояния между осью острия (наконечника) и двумя стальными пластинами или угольниками, закрепленными струбцинами в нижней прямоугольной части сваи, или при помощи специального кондуктора.

Размеры и положение арматурных и закладных изделий, а также толщину защитного слоя бетона следует определять по ГОСТ 17625 и ГОСТ 22904.

Толщину защитного слоя бетона следует проверять по верхней и двум боковым граням сваи на двух участках, расположенных между подъемными петлями на расстоянии не менее 100 мм от петли вдоль оси сваи, а для свай с ненапрягаемой арматурой и в торце сваи - в местах расположения продольных стержней.

Дата добавления: 2019-07-15; просмотров: 163; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!