Технико-экономические показатели тепловых агрегатов

.Назначение и тип установки: туннельная камера

2.Вид материала: Сваи железобетонные С60-30-8

3.Производительность установки: 18000 м3\год

4.Суточная производительность установки: 81,88 м3\сут

5.Количество изделий,размещаемых в установке: 46

6.Класс прочности бетона: В 25

7.Время нагрева: 5,26 ч

8.Время охлаждения: 2,2 ч

9.Продолжительность полного цикла работы камеры: 13 ч

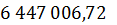

10.Теплота на нагрев бетонных и железобетонных изделий в камере:  кДж

кДж

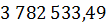

11.Теплота на нагрев воды в бетонной смеси камеры:  кДж

кДж

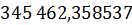

12.Теплота на нагрев металла в камере:  кДж

кДж

13.Потери теплоты через стены установки:  кДж

кДж

14.Неучтенные потери теплоты: 5402478,211 кДж

15.Расход пара в период подъема температуры:  кг\ч

кг\ч

16.Расход пара в период изотермической выдержки:  кг\ч

кг\ч

17.Удельный расход теплоты и пара за весь цикл тепловой обработки:  кДж\м3 бетона

кДж\м3 бетона

18.Площадь поперечного сечения паропроводов:  см2

см2

19.Диаметр паропровода:  см

см

20.Количество отверстий в перфорированных паропроводах,для подачи необходимого количества пара в установку: 162 шт.

Расчетная часть

Расчет состава бетона

Состав бетона выражают расходом всех материалов – цемента, песка, гравия (щебня) и воды, по весу в кг/м3 бетона. Расчеты ведут с учетом сухих материалов; при необходимости вводят поправочные коэффициенты на фактическую влажность заполнителей.

Состав тяжелого бетона марки 300 требуется цемент М400. Данные устанавливаются на основе проектной документации или ГОСТов и ТУ на изделия в соответствии с принятой технологией. Для расхода состава бетона согласно по ГОСТ и нормативным показателям подвижность бетонной смеси 5см (марка по удобоукладываемости П2) , крупность заполнителя 5-10 мм, модуль крупности песка 1,5 и менее. Щебень истинной плотностью 2,6 кг/м3, насыпной плотностью 1,25 кг/м3; песок истинной плотностью 2,63кг/м3; цемент истинной плотностью 3,1кг/м3.[4]

|

|

|

1. Определяем В/Ц в зависимости от требуемой прочности, срока и условий твердения бетона. Для обычного бетона В/Ц>0,4

В/Ц=  (1)

(1)

где А – эмпирический коэффициент, учитывающий влияние заполнителей и других факторов на прочность бетона; Rб – прочность бетона в возрасте 28 суток; Rц – активность цемента.

В/Ц=  =0,57

=0,57

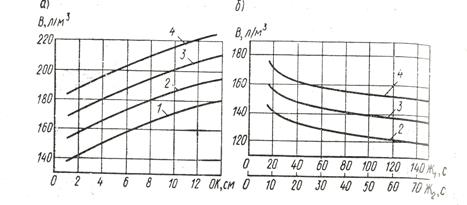

2. Определяем расход воды в зависимости от требуемой подвижности бетонной смеси по графикам (рис 3). Так, ориентировочный расход воды составляет 170 л/м3.

Рисунок 3. График зависимости расхода воды от требуемой подвижности бетонной смеси

3. Определяем расход цемента по формуле:

Ц=В/(В/Ц) (2)

где Ц – расход цемента; В – расход воды.

Ц=170/0,57=298,2 кг/м3

4. Пустотность щебня составляет:

Пщ=1-(γщ/ρщ) (3)

где Пщ – пустотность щебня; γщ и ρщ - плотность щебня.

|

|

|

Пщ=1-(1,25/2,6)=0,52

По табл. 7 путем интерполяции находим коэффициент раздвижки α=1,46.

Таблица 3. Оптимальные значения коэффициента раздвижки α для пластичных бетонных смесей (Вп=7%)

| Расход цемента, кг/м3 | Значения α при В/Ц | |||||

| 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

| 250 | - | - | - | 1,26 | 1,32 | 1,38 |

| 300 | - | - | 1,3 | 1,36 | 1,42 | - |

| 350 | - | 1,32 | 1,38 | 1,44 | - | - |

| 400 | 1,31 | 1,4 | 1,45 | - | - | - |

| 500 | 1,44 | 1,52 | - | - | - | - |

| 600 | 1,52 | 1,56 | - | - | - | - |

4. Определяем расход щебня:

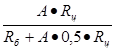

Щ=  (4)

(4)

Щ=  =1123,59 кг/м

=1123,59 кг/м

5. Расход песка:

П=(1000-(Ц/ρц+В+Щ/ρщ))ρп (5)

П=(1000-(298,2/3,1+170+1123,59/2,6))2,63=793,35 кг/м3

6. На пробных замесах проверяют подвижность (осадку конуса) бетонной смеси, определяют прочность бетонной смеси:

Ц+В+П+Щ=298,2+170+793,35+1123,59=2390,14 кг/м3

Режим работы предприятия

Режим работы предприятия характеризуется количеством рабочих дней в году, количеством смен в сутки и продолжительностью смены в часах.

Режим работы предприятия устанавливается в соответствии с трудовым законодательством Российской Федерации по нормам технологического проектирования предприятий вяжущих веществ.

Завод по производству железобетонных свай включает в себя склад сырья и разгрузочные устройства, бетоносмесительный узел, арматурный цех, отделение формования и тепловлажностной обработки, склад готовой продукции.

|

|

|

Номинальный годовой фонд рабочего времени определяется по формуле:

Фн = Дн · См · Тсм . (5)

Годовой фонд чистого рабочего времени составляет:

Фч = Фн · Кти · Ксм . (6)

Коэффициент технического использования оборудования определяется с учетом времени простоя оборудования за год. Ориентировочно Кти = 0,95.

Коэффициент использования рабочего времени вычисляют по формуле:

Ксм = (Тсм – Тпэ – Тлн – Тотд) / Тсм, (7)

где Тсм – продолжительность рабочей смены, час;

Тпэ – время на подготовительно-заключительные операции, час;

Тлн – время на личные потребности, час;

Тотд – время на отдых, час.

Таблица 4.

| № п/п | Наименование цехов, отделений, операций | Количество рабочих дней в году, Дн | Количество смен в сутки, См | Продолжительность рабочей смены, Тсм, час | Номиальный годовой фонд рабочего времени, Фн, час | Коэффициент технического использования оборудования, Кти | Коэффициент использования рабочего времени, Ксм | Годовой фонд рабочего времени, Фч, час |

| 1 | Склад сырья | 253 | 2 | 8 | 3728 | 0.95 | 0.75 | 2656.2 |

| 2 | БСУ | 253 | 2 | 8 | 3728 | 0.95 | 0.75 | 2656.2 |

| 3 | Арматурный цех | 253 | 2 | 8 | 3728 | 0.95 | 0.75 | 2656.2 |

| 4 | Отд-е формования | 253 | 2 | 8 | 3728 | 0.95 | 0.75 | 2656.2 |

| 5 | ТВО | 253 | 3 | 8 | 5592 | 0.95 | 0.75 | 3984.3 |

| 6 | Склад готовой прод. | 253 | 2 | 8 | 3728 | 0.95 | 0.75 | 2656.2 |

|

|

|

Номинальный годовой фонд рабочего времени.

- для всех отделений завода, кроме отделения ТВО:

Фн = 253 · 2 · 8 = 3728 часов;

-для отделения ТВО:

Фн = 253 · 3 · 8 = 5592 часов

Коэффициент использования рабочего времени.

- для всех отделений завода:

Ксм = (480 – 15 – 15 – 90)/480 = 0.75

Годовой фонд чистого рабочего времени составляет:

Фч = 3728 · 0.95 · 0.75 = 2656.2 часов.

Дата добавления: 2019-07-15; просмотров: 202; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!