АНАЛИТИЧЕСКИЙ РАСЧЕТ МЕЖОПЕРАЦИОННЫХ ПРИПУСКОВ

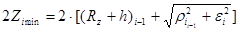

Минимальный припуск определяется по формуле табл.4.2 [5] с.62 , мкм:

, (1.14)

, (1.14)

где  –высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ;

–высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ;

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично  ;

;

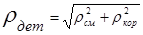

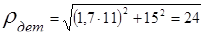

- суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм, определяется по формуле 1.15:

- суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм, определяется по формуле 1.15:

, (1.15)

, (1.15)

где r см - смещение осей отливок, отверстия как в диаметральном, так и в осевом направлении ,мкм .

При обработке корпусной детали с базированием ее по отверстиям с параллельными осями и плоскости, перпендикулярной к ним это смещение принимают равным допуску на смещение осей отверстий.

r кор- коробление отверстия как в диаметральном , так и в осевом направлении, мкм . [6] , с.192

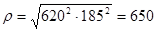

, (1.16)

, (1.16)

где ∆к- удельная величина коробления, мкм/мм, по табл.22[6], с.192

∆к=0,7-1 , принимаем 1 ,

l-наибольший размер заготовки тогда :

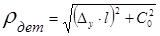

После сверления отверстия в заготовке имеем следующее пространственное суммарное отклонение, определяется по формуле 1.17,мкм:

, (1.17)

, (1.17)

где ∆у- удельное значение увода оси , мкм/мм;

l-длина отверстия, мм;

С0-смещение оси отверстия, мкм.

По таблице 25 [6] с. 196 :

.

.

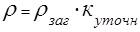

Для каждой последующей операции , остаточное коробление составит, мкм:

,

,

где куточн- коэффициент уточнения формы , определяется по рекомендациям табл.22[5] с.73

– суммарная погрешность определяется по формуле , мкм:

– суммарная погрешность определяется по формуле , мкм:

Погрешность установки определяем по формуле 1.18 [9, с. 74]):

, (1.18)

, (1.18)

где eб – погрешность базирования, имеет место при не совмещении установочной и технологической баз, eб= 0.

eз – погрешность закрепления, мкм: по табице 4.10. [9]

e = 120 мкм.

На всех остальных переходах e = 0, так как обработка ведется за один установ.

Технологический маршрут обработки отверстия определяем , согласно рекомендациям таблице 7,[9] , он состоит из следующих операций :

1) Сверление

2) Зенкерование

3) Развертывание

Суммарное значение пространственных отклонений для заготовки :

Для операций зенкерование : D3= 0,05 ,

развертывание : D4=0,002.

r3 = 24´ 0,05 = 0,12мкм;

r4 = 0,12´ 0,002 = 0,00024мкм;

Значения параметра шероховатости Rz и глубина дефектного слоя h для всех технологических переходов обработки поверхности назначаем по таблицам 4.3 и 4.5 [6]. На основании записанных в таблице данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой, тогда минимальный припуск будет равен:

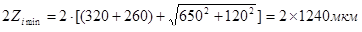

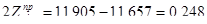

для сверления:  ,

,

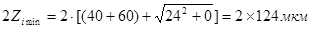

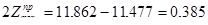

для зенкерования:  ,

,

для развертывания

Значение припусков занесем в таблицу 16.

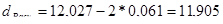

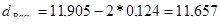

В графе расчетный размер значения диаметров определяются следующим образом:

(1.19)

(1.19)

зенкерование-

сверление -  .

.

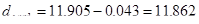

В графе предельный размер наибольшее значение получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Минимальное значение предельного размера получается из максимального, за вычетом соответствующего допуска :

(1.20)

(1.20)

зенкерование-

сверление -  .

.

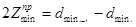

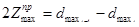

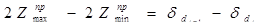

Максимальные предельные значения припусков  равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  – соответственно разности наибольших предельных размеров.

– соответственно разности наибольших предельных размеров.

, (1.21)

, (1.21)

, (1.22)

, (1.22)

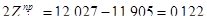

для зенкерования  мм;

мм;

мм;

мм;

для развертывания  мм;

мм;

мм

мм

Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф.

Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф.

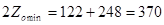

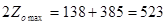

мкм;

мкм;  мкм;

мкм;

По рассчитанным данным строим схему расположения полей допусков. Производим проверку правильности выполненных расчётов:

385 - 248= 180 - 43 = 137 мкм, верно;

138 - 122 = 43 - 27= 16 мкм, верно;

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ НА АНАЛИТИЧЕСКУЮ ПОВЕРХНОСТЬ Ø 12Н8

Режимы резания представлены в таблице 32 (приложение 12).

Расчет режимов резания табличным путём представлен (приложении 13)

ВЫВОД

Исходя из выполненных мною расчетов по детали «Крышка» можно сделать следующие заключения: данная деталь является технологичной так как она не относится к деталям высокой точности и деталям трудно обрабатываемым, а значит ее стоимость и трудоемкость изготовления снижается. Заготовку для этой детали целесообразно изготавливать методом литья так как Ким штамповки равен 72% это выше чем у других методов получения данной детали.

Для подтверждения правильности сделанного выбора были рассчитаны следующие показатели: часовые приведенные затраты, основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания, часовые затраты по эксплуатации рабочего места, технологическая себестоимость операций, а так же проведен расчет годового экономического эффекта. В результате расчетов определен наиболее выгодный вариант изготовления детали – штамповка, так как сумма приведенных затрат была наименьшая.

Здесь же было произведено проектирование технологического маршрута обработки детали табличным методом: определена последовательность обработки детали, операционные припуски, допуски и размеры заготовки.

Расчет режимов резания и нормы времени операций определены табличным методом.

Показатели экономической эффективности от внедрения нового вида продукции представлены в (приложении 14).

Дата добавления: 2019-07-15; просмотров: 614; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!