Высокопрочным называется чугун, получаемый модифицированием расплава чугуна магнием (магниевыми сплавами), и в котором графитовые включения имеют шаровидную форму.

Маркируются высокопрочные чугуны по пределу прочности и относительному удлинению, например Вч45-5, где ~45 кгс/мм2 – предел прочности, а ~ 5% – относительное удлинение.

Для отливок и деталей из высокопрочного чугуна применяют те же виды термических обработок, что и для сталей. Виды термических обработок:

- отжиг при 500–600 °C для снижения литейных напряжений;

- графитизирующий отжиг для устранения отбеливания и формирования ферритной или феррито - перлитной структуры металлической основы;

- нормализация для получения перлитной металлической основы с повышенными механическими свойствами. Нормализация осуществляется путем нагрева отливок до 850 – 950°C с последующим охлаждением на воздухе;

- закалка и низкий отпуск. Закаляют от температуры 850 – 900°С. Время выдержки зависит от размеров отливки и исходной структуры металлической основы и составляет 0,5 – 3 часа. Охлаждают детали в масле, что обеспечивает получение мартенситной структуры. Низкий отпуск проводят для снятия внутренних напряжений при температуре 250 – 380 °C;

- изотермическая закалка по сравнению с обычной закалкой исключает возможность образования закалочных трещин и коробления, снижает внутренние термические напряжения и обеспечивает более высокий комплекс прочностных свойств.

Из высокопрочных чугунов изготавливают оборудование прокатных станов (прокатные валки до 12 т), кузнечнопрессовое оборудование, корпуса паровых турбин, коленчатые валы и другие детали, работающие при циклических нагрузках и в условиях сильного износа.

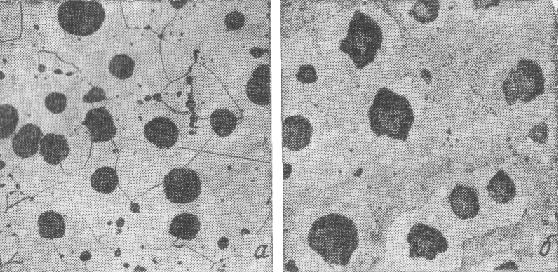

Рис. 3.4 Микроструктура высокопрочного чугуна. на ферритной основе (а) и микроструктура перлитного чугуна с шаровидным графитом (б).

Ковкий чугун.

Ковкий чугун – особый конструкционный материал, занимающий по своим свойствам промежуточное положение между серыми чугунами и сталями. Благоприятное сочетание свойств – технологических, близких к свойствам серого чугуна, и служебных, близких к свойствам стали сделали ковкий чугун во многих случаях целесообразным конструкционным материалом. В промышленных условиях часто сталь из-за неудовлетворительных литейных свойств оказывается непригодной для получения отливок (тонкостенных, сложной конфигурации), а серый чугун (из-за низкой вязкости и пластичности) не гарантирует надежной их службы. В этом случае применяют ковкий чугун, обладающий хорошими литейными свойствами и достаточными прочностью и пластичностью. Особенно широкое применение нашел ковкий чугун в автомобилестроении, в сельскохозяйственном машиностроении, для изготовления различной арматуры в системах трубопроводов.

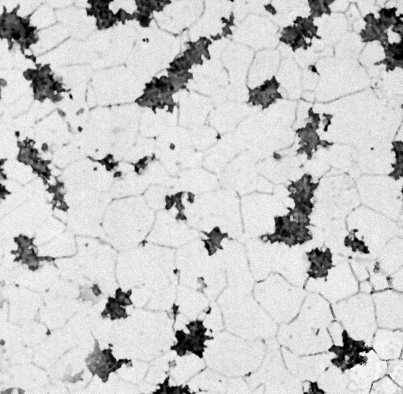

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Чугуны получают в результате специального графитизирующего отжига (томление) доэвтектического белого чугуна. Графит в таких чугунах называют углеродом отжига. Ковкий чугун по сравнению с серым обладает более высокой прочностью, что связано с меньшим влиянием хлопьевидной формы графита на механические свойства металлической основы.

Ковкий чугун получают путем отжига белого чугуна, в котором весь углерод находится в связанном состоянии в виде карбида железа Fe3C. В результате отжига карбиды железа распадаются с выделением свободного углерода, и белый чугун превращается в новый материал, состоящий из перлитной или ферритной металлической матрицы и компактных хлопьевидных, округленных включений углерода отжига. За счет того, что в структуре такого материала металлическая матрица не расслоена пластинками графита (как в сером чугуне), он приобретает пластичность и вязкость.

Ковкие чугуны широко применяются в сельскохозяйственном, автомобильном и текстильном машиностроении, в судо- и котло-, вагоно- и дизелестроении. Ковкий чугун идет на изготовление деталей высокой прочности, которые подвержены сильному истиранию и ударным знакопеременным нагрузкам. Большая плотность отливок ковкого чугуна позволяет изготавливать детали водо- и газопроводных установок.

К недостаткам ковкого чугуна можно отнести высокую стоимость из-за продолжительного дорогостоящего отжига.

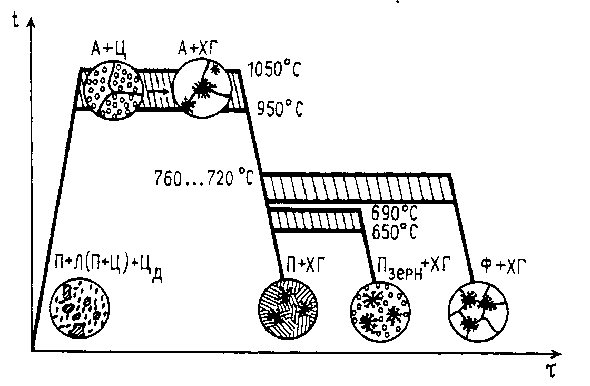

Рис. 3.5. Схема отжига белого чугуна на ковкий и фотография микроструктуры ковкого чугуна. Сокращения на схеме отжига: П – перлит, Л – ледебурит, А – аустенит, ХГ – хлопьевидный графит, Ф – феррит.

Легированные чугуны.

Легированный чугун это чугун, в состав которого входят специальные легирующие элементы Cr, Ni, Cu, Ti, Mo и другие, заметно улучшающие его механические, физические и химические свойства. В настоящее время известно большое количество легированных чугунов со специальными свойствами, использующихся во многих отраслях промышленности.

Улучшение обычных свойств чугуна легированием и придание ему специальных свойств износостойкости, жаропрочности, жаростойкости, антикоррозийности достигается за счет благотворного влияния легирующих элементов на процесс кристаллизации. В процессе графитизации происходит необходимое распределение графита, в чугуне образуются новые фазы. Подбором соответствующих легирующих элементов получают чугуны самых разнообразных структур и свойств. Это разнообразие еще больше увеличивается за счет дополнительного модифицирования и термической обработки. Углерод в легированных чугунах может быть полностью химически связанным. Форма включений свободного углерода в таких чугунах бывает пластинчатой (серые чугуны), хлопьевидной (ковкие чугуны) и шаровидной (высокопрочные чугуны).

По содержанию легирующих элементов чугуны разделяются на три вида: низколегированные (до 3%); среднелегированные (от 3 до 10%) и высоколегированные (сумма всех легирующих элементов превышает 10%). Получил распространение и четвертый их вид – микролегированные чугуны (легированные микродобавками некоторых элементов).

Низколегированные чугуны в основном используются в качестве конструкционных материалов с повышенными механическими свойствами. Распространены хромоникелевые чугуны (0,2 – 0,5% Cr; до 1,75% Ni), обладающие высокой прочностью, износостойкостью и стойкостью против газовой коррозии. Применяются в автомобилестроении, дизелестроении, станкостроении.

Среднелегированные чугуны, как правило, являются высоко износостойким материалом, поэтому используются для изготовления литых деталей, работающих в тяжелых условиях трения или ударно-абразивного воздействия, как при нормальных, так и при повышенных температурах. Легирование таких чугунов производится карбидообразующими элементами.

Высоколегированные чугуны обычно предназначаются для условий работы, отличающихся от обычных. На чугуны воздействуют агрессивные среды, высокие температуры, тяжелые условия трения. Возможно сочетание тяжелых условий воздействия сред и нагрузок. Поэтому такие чугуны обладают особо высокими физическими и химическими свойствами.

Микролегированныечугуны начали применяться сравнительно недавно, как экономно легированный конструкционный материал. Для их легирования используются микродозы нетрадиционных легирующих элементов (Sn, Pb, Sb, Bi, B и др.).

По назначению все легированные чугуны разделяются на следующие виды: конструкционные, износостойкие, антифрикционные, коррозионностойкие, жаропрочные, жаростойкие и ростоустойчивые, немагнитные и др.

Низколегированные конструкционные чугуны обладают повышенными механическими свойствами и широко применяются в качестве материала нагруженных литых деталей: блоков цилиндров (0,3% Cr и 0,75% Ni), станин (1,25 - 1,75% Ni; 0,25 - 0,35% Cr и 0,3 - 0,4% Мо), головок мощных двигателей (0,3 - 0,4% Cr; 1,0 - 1,25% Ni, 0,25 - 0,35% Мо и др.). Конструкционные чугуны, легированные небольшими количествами меди, хрома, никеля, молибдена и другими элементами, широко используются для изготовления поршневых колец, гильз цилиндров, поршней, коленчатых и распределительных валов, головок разных двигателей, корпусов, штампов и многих других деталей.

Табл. 3.4

Влияние химических элементов на свойство чугунов.

| Серый чугун | Высокопрочный чугун | Ковкий чугун | |

| Углерод | |||

| Повышенное содержание углерода приводит к уменьшению прочности, твердости и увеличению пластичности; углерод улучшает литейные свойства чугуна | Увеличенное содержание углерода улучшает литейные свойства чугуна | Углерод - основной регулятор механических свойств ковкого чугуна; чугун обладает низкой жидкотекучестью и требует высокого перегрева | |

| Кремний | |||

| Кремний (с учетом содержания углерода) способствует выделению графита и снижает твердость, а также уменьшает усадку; повышенное содержание кремния снижает пластичность и несколько увеличивает твердость | С повышением содержания кремния возрастает предел прочности при растяжении, при дальнейшем увеличении содержания - уменьшаются предел прочности при растяжении и относительное удлинение | Для ферритного ковкого чугуна суммарное содержание кремния и углерода должно быть 3,7-4,1%. Содержание кремния зависит от количества углерода и толщины стенки. При содержании кремния до 1,5% механические свойства сплава повышаются | |

| Марганец | |||

| Марганец тормозит выделение графита, способствует размельчению перлита и отбеливанию чугуна; взаимодействуя с серой, нейтрализует ее вредное действие. Механические свойства чугуна повышаются при содержании марганца до 0,7-1,3 %, а при дальнейшем увеличении - снижаются. Марганец увеличивает усадку сплава

| С повышением содержания марганца уменьшается доля феррита и увеличивается количество перлита; при этом повышается предел прочности при растяжении и уменьшается относительное удлинение. Для повышения износостойкости содержание марганца увеличивают до 1,0- 1,3% | Марганец увеличивает количество связанного углерода, повышает прочность феррита. При повышении содержания марганца до 0,8-1,4% увеличивается количество перлита, прочность сплава повышается, но резко падает пластичность и ударная вязкость. В ферритном чугуне содержание марганца не должно превышать 0,6%, в перлитном - 1,0% | |

| Магний | |||

|

| Для образования графита шаровидной формы содержание магния должно быть не ниже 0,03%, а церия не ниже 0,02% (остаточное содержание). При более низком содержании не весь графит получает шаровидную форму; часть его содержится в виде пластинок, что снижает механические свойства сплава. При повышенном содержании магния (и церия) в структуре сплава образуется цементит и, следовательно, снижаются механические свойства. Оптимальное содержание остаточного магния - 0,04-0,08% | ||

| Сера | |||

| Сера снижает прочность и пластичность, но несколько повышает износостойкость сплава, считается вредной примесью, придает чугуну красноломкость (образование трещин при высоких температурах), препятствует выделению графита | Чем выше содержание серы в исходном чугуне, тем труднее получить полностью шаровидную форму графита и, следовательно, высокие механические свойства | Содержание серы в ферритном ковком чугуне, модифицированном алюминием, может быть повышено до 0,2 %; при этом механические свойства возрастают за счет улучшения формы графита. Определяющее влияние на механические свойства чугуна оказывает отношение содержания марганца и серы, которое должно быть в пределах 0,8-3,0 | |

| Фосфор | |||

| Фосфор на процесс графитизации углерода влияет слабо, но повышает жидкотекучесть сплава, придает чугуну хладноломкость, т. е. хрупкость | Фосфор оказывает существенное влияние на структуру и механические свойства. Чтобы получить чугун с высокой пластичностью, содержание фосфора не должно превышать 0,08%. Для получения чугуна с невысокой пластичностью содержание фосфора увеличивают до 0,12-0,15% | Фосфор оказывает такое же, как для серого чугуна влияние на структуру и механические свойства сплава | |

| Никель | |||

| Никель - легирующий элемент, благоприятно влияет на выравнивание механических свойств в отливках с различной толщиной стенок, повышает твердость на 10 НВ. С увеличением содержания никеля возрастает коррозионная стойкость и улучшается обрабатываемость сплава | Никель влияет на тепло- и электропроводность, а также на коррозионную стойкость и жаростойкость сплава. С увеличением содержания никеля эти свойства повышаются | Никель способствует графитизации углерода и увеличивает количество перлита в металлической основе сплава | |

| Хром | |||

| Хром - карбидообразующий элемент. С увеличением хрома растет прочность и твердость отливок, замедляется процесс графитизации углерода | С увеличением содержания хрома в определенных пределах повышается жаростойкость, коррозионная стойкость и износостойкость сплава | Хром замедляет процесс графитизации углерода. Содержание хрома в сплаве не превышает 0,06-0,08%; повышение содержания до 0,1 -0,12% приводит к образованию в структуре сплава стойких карбидов | |

| Молибден | |||

| Молибден - легирующий элемент; замедляет процесс графитизации углерода и способствует карбидообразованию. С увеличением содержания молибдена повышается твердость без ухудшения обрабатываемости и возрастает сопротивление износу |

| Молибден способствует измельчению перлита и графитовых включений, увеличивает предел прочности на 3-7 кгс/мм2 при содержании молибдена 0,5%; замедляет процесс графитизации углерода | |

| Медь | |||

| Медь способствует графитизации углерода, увеличивает жидкотекучесть, повышает прочность и твердость сплава | При содержании в сплаве 1 % меди прочность при растяжении повышается до 40%, а текучесть - до 50 % и соответственно при 2% меди - до 65% и до 70%. Содержание меди более 2% препятствует образованию в структуре сплава шаровидного графита | Медь способствует графитизации углерода и увеличивает содержание в сплаве перлита | |

Другие виды чугунов.

Чугуны износостойкие. Наиболее неблагоприятны условия работы деталей в абразивной или ударно-абразивной среде, часто усугубляющихся действиями коррозии и кавитации. Чугуны, работающие в условиях интенсивного абразивного изнашивания, обычно являются средне- и высоколегированными (Cr, Ni, и Мо). Для получения необходимой структуры и свойств износостойкие чугуны иногда подвергаются соответствующей термической обработке (закалке, обработке холодом и др.). Из износостойких чугунов некоторые получили название нихард (3,0 – 5,0% Ni, 1,2 – 2,8% Cr).

Антифрикционные чугуны относятся к группе низколегированных; они наряду с высокой износостойкостью обладают небольшим коэффициентом трения, высокой теплопроводностью, хорошей обрабатываемостью, прирабатываемостью, сопротивлением задирам. Антифрикционные чугуны представляют собой особые виды серого (АСЧ), ковкого (АКЧ) или высокопрочного (АВЧ) чугунов. В качестве легирующих элементов применяются хром (до 0,4%), никель (до 0,4%), титан (до 0,1%), медь (0,3–0,7%), сурьма (до 0,4%), свинец (0,5–1,0%), алюминий (0,4–0,8%) и фосфор. Антифрикционные чугуны применяются главным образом для подшипников.

Немагнитные чугуны представляют собой высоколегированные (Ni, Mn, Cu и Аl) чугуны, нашедшие широкое применение в электромашиностроении и приборостроении.

Коррозионностойкие чугуны предназначены для работы в агрессивных средах.В тех случаях, когда требуется сочетание высокой прочности, герметичности, износостойкости, стойкости против коррозии, эрозии и кавитации, чугуны дополнительно модифицируют магнием для получения шаровидной формы графита. Коррозионностойкие чугуны применяются для деталей двигателей, в химической и нефтехимической промышленности, работающих в условиях нагретых кислот, влажного пара, морской воды.

Жаропрочные чугуны, легированные преимущественно никелем, хромом и молибденом, предназначены для работы при повышенных температурах (до 600°С) под нагрузкой. Они имеют шаровидные включения графита.

Жаростойкие и ростоустойчивые чугуны. Жаростойкость – способность материалов сопротивляться высокотемпературной газовой коррозии, оцениваемой степенью окисления – окалинообразованием.

Ростоустойчивость – способность чугуна сопротивляться необратимому увеличению объема при нагреве до высоких температур, происходящему за счет внутренней коррозии, действия внутренних напряжений и структурных изменений. Хотя природа процессов роста и окалинообразования чугуна разная, но они сопутствуют друг другу, оба процесса обуславливают потерю прочности чугуна, коробление и разрушение отливок. Легирование чугунов хромом, никелем, кремнием и алюминием способствует созданию плотной окисной пленки и повышению окалиностойкости и ростоустойчивости. Такие чугуны получили особое название: кремнистые – силал (Si ³ 5,0%), алюминиевые – чугаль (Al = 19 – 25%). Они показали высокие жаростойкие свойства и оказались экономически выгодными в сравнении с другими сплавами. Особенно хорошо себя зарекомендовали жаростойкие и ростоустойчивые чугуны с шаровидным графитом.

Таблица 3.5.

Виды, маркировка и применение чугунов.

| Название | Марка | Отличительные свойства | Области применения |

| Белый | Не маркируется | Высокая твердость и хрупкость | Изготовление поверхностей: валков листовых прокатных станов, колес, шаров для мельниц, тормозных колодок, деталей, работающих в условиях износа. |

| Серый | Сч15 | Прочность при статическом растяжении. Устойчивость при напряжениях сжатия и изгибе. Твердость, хрупкость, износостойкость. Хорошие литейные свойства. | Для слабо- и средненагруженных деталей: крышки, фланцы, маховики, суппорты, тормозные барабаны, диски сцепления. |

| Сч20, Сч25 | Для деталей, работающих при повышенных статических и динамических нагрузках: картеры двигателя, поршни цилиндров, барабаны сцепления, станины станков, художественное литьё. | ||

| Сч40 и Сч45 | Высокие механические свойства. | Для корпусов насосов, компрессоров и гидроприводов. | |

| Высокопрочный | Вч45,50 | Пластичность, вязкость, теплоустойчивость, термическая выносливость и износостойкость. Высокая прочность. | Оборудование прокатных станов, кузнечнопрессовое оборудование, корпуса паровых турбин, коленчатые валы, ролики, втулки, диски, рычаги, кронштейны, плиты гидравлических прессов, направляющие, плунжеры. |

| ВЧ50, 60, 70 | Повышенная износостойкость. | Салазки, столы, плиты, тормозные диски. | |

| Ковкий | КЧ35 | Хорошие литейные свойства прочность пластичность. Стойкость при нагрузках. | Сельскохозяйственное, автомобильное, текстильное машиностроение, судо- и котло-, вагоно- и дизелестроение. Тормозные колодки, катки, рессоры и т.д. |

| КЧ45, 65, 80 | Стойкость при динамических, статических нагрузках. | Шатуны, поршни, шестерни, коленчатые валы. | |

| КЧ30, 35, 45 | Стойкость к динамическим нагрузкам. | Шестерни, муфты, рычаги, катки, кронштейны, втулки, звенья цепей. | |

| Легированные чугуны: алюминиевые (0.6-32%) | ЧЮХШ | Жаростойкость в воздушной среде до 700 °C, термостойкость, прочность. | Пресс-формы для изготовления топок котлов, деталей коксохимического оборудования, деталей газовых двигателей. |

| ЧЮ6С5 | Жаростойкость в воздушной среде до 800 °C, стойкость к резким перепадам температуры. | Детали топочной гарнитуры, сероуглеродных реторт, деталей турбокомпрессоров, аппаратов химического оборудования, деталей цементных печей. | |

| ЧЮ22Ш | Жаростойкость в воздушной среде до 800°C и среде печных газов. Стойкость к истиранию и износу. Высокопрочен. | Применяется в химической, металлургической и энергетической промышленности для изготовления деталей печей, топочной арматуры, футеровочных плит, плавильных тиглей. | |

| Высоко-никелевые (14-32%) | ЧН15Д3Ш, ЧН15Д7 | Высокая коррозионная стойкость в щелочах, кислотах, морской воде, в среде перегретого пара. | Насосы, вентили, другие детали нефтедобывающей, химической, нефтеперерабатывающей промышленности и арматуростроения, головки поршней, выхлопные коллекторы двигателей внутреннего сгорания. |

| Низколегированные | Высокая прочность, износостойкость и стойкость против газовой коррозии. | В автомобилестроении, дизелестроении, станкостроении для поршневых колец, гильз цилиндров, поршней, коленчатых и распределительных валов. | |

| ЧНХТ(Mn, Cr, Ni, Ti 3%) | Высокие механические свойства, сопротивление износу и коррозии. | Поршневые кольца, клапана дизелей и газомотокомпрессоров. | |

| Среднелегированные | Высокая износостойкость. | деталей, работающих в тяжелых условиях трения, ударно-абразивного воздействия при повышенных температурах. | |

| Высоколегированные | Особо высокие физические и химические свойства. | Для условий работы, отличающихся от обычных (в агрессивных средах, при высоких температурах, в тяжелых условиях трения). |

Резюме.

Чугун – сплав железа и углерода, в котором углерода содержится от 2,14 до 6,67%.До 40% и более веса всех машин мира приходится на чугунные детали и узлы. Значительна роль чугунов в строительстве и в быту.

Чугуны отличает простота получения и дешевизна, технологичность, высокие прочностные характеристики, выносливость по повторно-переменным нагружениям, высокая износостойкость; циклическая вязкость, теплоустойчивость.

Чугуны классифицируют по нескольким признакам: назначению, свойствам, формам углеродных внедрений, составу металлической матрицы, зерненной структуре металлической матрицы, прочностным характеристикам, степени легирования.

В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Серый чугун состоит из металлической основы и графита в форме пластин. Высокопрочным называется чугун, получаемый модифицированием расплава чугуна магнием, и в котором графитовые включения имеют шаровидную форму. Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают в результате специального графитизирующего отжига (томление) доэвтектического белого чугуна. Легированный чугун это чугун, в состав которого входят специальные легирующие элементы Cr, Ni, Cu, Ti, Mo и другие, заметно улучшающие его механические, физические и химические свойства.

Вопросы для самопроверки.

1. Какие сплавы относятся к чугунам? В каких формах углерод находится в чугунах?

2. В чём основные свойства чугунов отличаются от основных свойств сталей?

3. Какие элементы, и в каких количествах входят в состав чугунов?

4. Какие виды графитовых внедрений реализуются в чугунах, и какое влияние они оказывают на свойства чугунов?

5. Как изменяется объём чугуна при кристаллизации из расплава?

6. Какое соединение придаёт белый оттенок излому белого чугуна?

7. Попытайтесь изобразить микроструктуру серого, высокопрочного и ковкого чугунов?

8. Почему серый чугун трескается при ковке?

9. Какое влияние внедрения углерода оказывают на антифрикционные свойства чугунов?

10. Почему высокопрочный чугун предпочтительнее модифицировать магниевыми сплавами, а не чистым магнием?

11. Какие физико-химические процессы происходят в белом чугуне в процессе его томления?

12. Что происходит со свойствами чугуна, когда в составе шихты содержится повышенное количество стального лома?

13. Какие химические элементы используют для легирования чугунов, и какие новые свойства они придают чугунам?

14. На какие свойства чугунов влияет внесение в шихту дополнительного количества соединений фосфора?

15. Как маркируют чугуны, проявляющие антифрикционные свойства?

16. Назовите виды деталей, изготовляемых из чугунов и области их применения?

17. В каких устройствах используются детали из отбеленного чугуна, и какие именно свойства отбеленного чугуна позволяют его использовать в данных устройствах?

18. Можно ли производить чугуны в условиях малых предприятий?

19. Почему чугунная плита в каменной печке не прогорает, но трескается? Можно ли её заменить стальной плитой?

20. В чём преимущества приготовления пищи в чугунных котелках по сравнению с современной посудой?

21. В каких направлениях следует проводить дальнейшее исследование чугунов?

Дата добавления: 2019-02-22; просмотров: 897; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!