Чугуны, химические и фазовые составы.

Одним из основных конструкционных материалов различного вида машин и оборудования является чугун.

Чугун – сплав железа и углерода, в котором углерода содержится от 2,14 до 6,67 масс %, а также содержатся кремний, марганец, фосфор, технологические примеси, легирующие добавки, вредная примесь сера.

Историческая справка.

1. В 6 в. до н.э. – появляются первые сведения о чугуне в Китае. Чугун получают из высокофосфористых железных руд, содержащих до 7% P, с низкой температурой плавления. Чугун используют для изготовления отливок различных изделий.

2. 4-5 век до нашей эры - чугун стал известен античным металлургам.

3. 14 в. - производство чугуна в Западной Европе, появление первых доменных печей для выплавки чугуна из руд.

4. 16 в.- производство чугуна в России. Во второй половине 18 века появляются вагранки – специальные печи для плавки чугуна. Литейные цеха отделяются от доменных производств, что положило начало независимому существованию чугунолитейного производства.

5. Начало 19 века - производство ковкого чугуна.

6. Вторая четверть 20 века - начинают применять легирование чугуна, что дало возможность существенно повысить его свойства и получать специальные чугуны.

7. Начало 21 в. - широкое распространение чугуна как конструкционного материала в машиностроительной, металлургической и других отраслях промышленности.

В чугуне максимального содержания углерода можно достигнуть лишь в том случае, когда весь сплав будет представлять собой химическое соединение Fe3C. В большинстве марок чугунов углерода содержится меньше максимальной величины.

|

|

|

Чугун обладает комплексом практически значимых свойств. Чугун имеет высокие прочностные характеристики стабильные во времени, выдерживает циклические нагрузки, для него характерна высокая твёрдость. Чугун имеет высокую прочность при действии сжимающих нагрузок, но менее прочен при действии растягивающих усилий. Детали из чугуна поверхностно окисляются кислородом воздуха и коррозионностойки в массивных изделиях. Чугун обладает высокими литейными свойствами, что определило основной способ получения чугунных изделий путём литья. Сочетание свойств чугуна определяют его использование практически во всех отраслях промышленности. До 40% и более веса всех машин мира приходится на чугунные детали и узлы. Значительна роль чугунов в строительстве и в быту.

В зёренной структуре чугуна имеются следующие составляющие: металлическая основа (феррит, перлит), цементит, углерод. Химический, фазовый, зерненный составы присутствующих в сплаве фаз формируют свойства чугуна и определяют его марку.

|

|

|

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Твердый чугун легче расплавленного, так что при его затвердевании происходит не сжатие (как обычно при затвердевании металлов и сплавов), а расширение. Эта особенность позволяет изготавливать из чугуна различные отливки, в том числе использовать его как материал для художественного литья. Нормализация чугуна проводится для аустенизации ферритной и ферритно-перлитной матриц и последующего перлитного превращения, что обеспечивает упрочнение. Закалку чугуна на мартенсит с нагревом и охлаждением в воде и масле применяют для повышения прочности и износостойкости. После закалки проводят низкий отпуск для уменьшения закалочных напряжений или высокий отпуск для получения микроструктур сорбита или зернистого перлита, обеспечивающих повышенную вязкость.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. Образование стабильной фазы графита в чугуне может происходить в результате непосредственного выделения графита из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита. При замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению Fе3С —> Fe + ЗС с образованием феррита и графита. Процесс образования в чугуне графита называют графитизацией.

|

|

|

Графит повышает износостойкость и антифрикционные свойства чугуна вследствие собственного смазочного действия и повышения прочности пленки смазочного материала. Чугуны с графитом, как мягкой и хрупкой составляющей, обрабатываются резанием с образованием ломкой стружки и чистой поверхности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно. Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в которой графит играет роль надрезов, ослабляющих металлическую основу. Чугун хрупок, при ударе он колется, поэтому из него нельзя изготавливать пружины, рессоры, любые изделия, которые должны работать на изгиб. Прочность чугуна на сжатие в разы больше чем прочность на разрыв, что определяет одно из основных направлений применения чугунов в виде станин станков, оснований, корпусов механизмов. Прочность ряда марок современных специальных чугунов превосходит прочность углеродистой стали.

|

|

|

Компоненты чугуна кремний, фосфор, сера, марганец оказывают существенное влияние на процесс графитизации и соответственно на свойства чугунов.

Кремний оказывает влияние на структуру и свойства чугунов, так как величина температурного интервала, в котором в равновесии с жидким сплавом находятся аустенит и графит, зависит от его содержания. Чем больше содержание кремния, тем шире эвтектический интервал температур. Присутствие кремния способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения. Изменяя, с одной стороны, содержание в чугуне углерода и кремния, а с другой — скорость охлаждения, можно получить различную структуру металлической основы чугуна.

Сера и марганец являются вредными технологическими примесями, содержание которых в чугунах ограничивают. Сера ухудшает механические и литейные свойства. И сера, и марганец препятствуют графитизации.

Фосфор не влияет на графитизацию, а при повышенном содержании повышает износостойкость чугунов, так как образуются твердые включения фосфидной эвтектики.

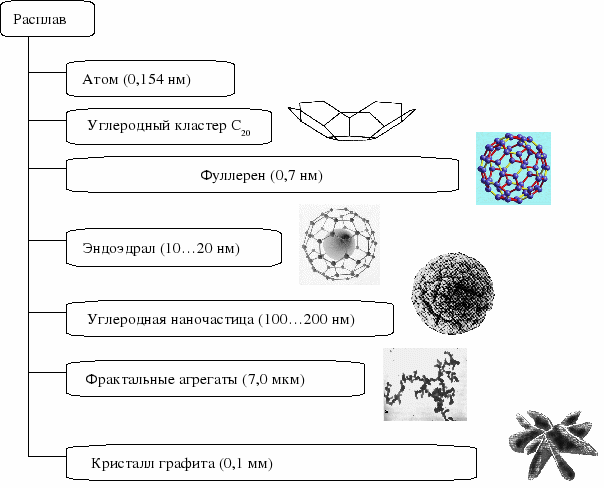

Формирование частиц углерода в процессе охлаждения расплава происходит через различные уровни ассоциации атомов углерода. Атомы углерода,радиус которых составляет 0.154нм (1.54А), могут последовательно объединяться в объекты различного масштаба: кластеры, фуллерены, наночастицы, объёмные кристаллы (рис.3.1). Высокие температуры а, следовательно, и энергии атомов определяют преимущественное образование в конечных продуктах термической обработки кристаллов графита.

Рис. 3.1 Структурно-масштабная организация железоуглеродистого расплава.

Преимущества чугунов.

Чугуны имеют следующие преимущества по сравнению со сталью и другими конструкционными материалами.

1) Простота получения и дешевизна чугунов.Чугуны по-прежнему являются самым дешевым литейным сплавом.

2) Технологичность, чугуны обладают наилучшими литейными свойствами.

3) Высокие прочностные характеристики.Чугуны хорошо воспринимают сжимающие нагрузки; ковкие и высокопрочные чугуны с шаровидным графитом, кроме того, обладают достаточными пластичностью и вязкостью.

4) Хорошая выносливость.По повторно-переменным нагружениям чугуны успешно конкурируют с высокопрочными легированными сталями.

5) Высокая износостойкость; циклическая вязкость, теплоустойчивостьи другие, физические и механические свойства делают чугун зачастую незаменимым материалом в машиностроении (для поршневых колец, коленчатых валов и других деталей).

Благодаря сочетанию высоких литейных свойств, достаточной прочности, износостойкости, а также относительной дешевизне чугуны широко применяются в машиностроении. Детали машин, полученные из чугунных отливок, значительно дешевле, чем детали, изготовленные обработкой резанием из стальных горячекатаных профилей или из поковок и штамповок.

Значительная часть выплавляемого чугуна переплавляется в сталь по классической схеме руда – чугун – сталь. В процессе переплавки из чугуна путем окисления удаляется некоторое количество серы и фосфора.

Дата добавления: 2019-02-22; просмотров: 847; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!