Диаграмма изотермических превращений аустенита. Мартенситное превращение.

Получающаяся в результате термообработки дислокационная структура стали и ее структурно-фазовый состав зависят в основном от скорости охлаждения аустенита и предопределяются содержанием углерода и легирующих элементов в стали.

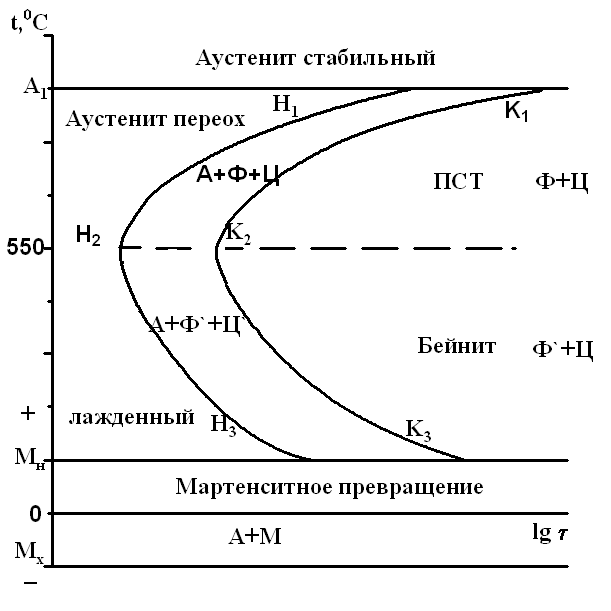

Влияния скорости охлаждения аустенита на строение и свойства получающихся при его распаде продуктов отражает диаграмма изотермических превращений. На диаграмме показаны фазовые составы продуктов, образующиеся после охлаждения аустенита эвтектоидной стали (0,8% С) до заданной температуры и последующей выдержки образцов при выбранной температуре (рис. 2.8.).

| Рис. 2.8. Диаграмма изотермических превращений аустенита (0,8% С) в продукты распада. |

Диаграмма построена в координатах время – температура изотермической выдержки. Время откладывается в логарифмической шкале для её укорочения, поскольку отсчет времени ряда опытов ведется в секундах. Диаграмма представлена двумя кривыми, которые исходя из их формы, принято называть С-кривыми (рис. 2.8.).

Изотерма А1, представленная на рисунке в виде горизонтальной линии, соответствует равновесному превращению аустенит – перлит, а изотерма Мн – началу мартенситного превращения, сопровождающегося образованием перенасыщенного твёрдого раствора углерода в железе (переход описан ниже по тексту).

Левая С-кривая является геометрическим местом точек начала превращения (распада) аустенита при соответствующих температурах его изотермической выдержки. Время окончания превращения ограничивается правой С-кривой. На графике левая кривая обозначена буквой Н (на графике рис. 2.8, Н1, Н2, Н3), правая буквой K (на графике К1, К2, К3).

При построении С-кривых специальные образцы стали нагреваются до аустенитной структуры, а затем охлаждаются в ваннах с температурами в диапазоне А1 – МН. При охлаждении с помощью специального прибора – дилатометра – фиксируется время начала и окончания распада аустенита.

Весь диапазон температур изотермических превращений можно разбить на две части, существенно отличающиеся друг от друга по составу и особенностям строения фаз, получающихся при распаде аустенита. Границей между этими частями является температура, соответствующая выступу на С-кривых, составляющая примерно 550 °С. Для уяснения характера превращений аустенита в обеих температурных областях необходимо иметь в виду следующие два важных положения:

I. Ниже точки А1 (Аг1 рис. 2.8) ГЦК решетка аустенита обязательно должна бездиффузионно перестроиться в ОЦК решетку феррита, способную растворить намного меньшее количество углерода. Оказавшийся «лишним» углерод должен диффузионно выйти из ОЦК решетки и образовать карбиды железа. Интенсивность распада аустенита и характер образующихся при этом продуктов должны зависеть от уровня температуры, определяющей скорость диффузии углерода.

II. Основной причиной эвтектоидного превращения является стремление сплава обладать минимумом свободной энергии, следовательно, чем ниже температура переохлажденного аустенита при изотермическом превращении, тем сильнее окажется его склонность к распаду.

Превращения аустенита в верхней области температур выше 550 °C в виду приближенности данных температур к температуре 727 °C происходят с протеканием, как диффузионных процессов, так и фазовых превращений. Находившиеся ранее в ГЦК решетке аустенита атомы углерода обладают достаточной энергией для выхода из бездиффузионно образовавшейся ОЦК решетки, тем самым, обеспечивая возможность формирования ферритной фазы с равновесным (т. е. незначительным) содержанием растворенного в ней углерода. Создаются благоприятные условия для образования освобождающимися из раствора атомами углерода пластинок карбидной фазы, приобретающей стабильный состав цементита Fe3C.

Для всей рассматриваемой температурной области характерна реакция распада аустенита на феррит и цементит А ® Ф + Ц. Термодинамическое состояние продуктов распада Ф + Ц приближено к равновесному.

Началу распада аустенита предшествует подготовительный, или инкубационный, период, который на диаграмме отражает поле между осью температур и левой C – образной кривой (рис. 2.8). При снижении температуры продолжительность подготовительного периода уменьшается, что объясняется усилением склонности сплава к переходу в такое состояние, которое обеспечивает ему меньший запас свободной энергии. Наряду с сокращением времени подготовительного периода уменьшается и время распада аустенита, что иллюстрируется сокращением временного отрезка на оси абсцисс между нулем и координатами точек правой С-кривой, при уменьшении температур до 550 °С.

При снижении температуры изотермической выдержки, с одной стороны, ослабляется интенсивность диффузионных процессов при распаде аустенита, а с другой уменьшается время, в течение которого происходит распад. Оба фактора обусловливают уменьшение размера образующихся при распаде аустенита пластинок феррита и цементита, что впоследствии неминуемо отражается на прочности продуктов распада. Весь диапазон температур выше выступа С-кривых условно принято делить на три части, в каждой из которых образуются разные по свойствам продукты распада аустенита (рис 2.8.)

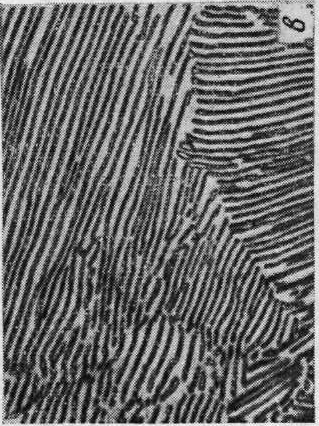

В верхней части образуется наиболее крупнопластинчатая, грубодисперсная смесь Ф + Ц, обладающая наименьшей твердостью. Ее называют собственно перлитом (П). Образующийся в средней части сорбит (С) состоит из более мелких пластинок (Ф и Ц). Он более тверд. В нижней части образуется самая мелкопластинчатая, тонкодисперсная смесь, называемая троститом (Т), обладающим еще более высокой твердостью (рис. 2.9).

Распад аустенита в области температур ниже выступа происходит при явно недостаточной скорости диффузионных процессов, что предопределяет фазовую и зёренную структуру продуктов распада, называемых бейнитами в честь американского ученого Бейна, впервые исследовавшего изотермические превращения аустенита.

Скорость формирования новых фаз в интервале температур 550 оС – температура МН полностью зависит от интенсивности диффузии. При МН диффузия прекращается полностью.

Сказанное проявляется, прежде всего, в увеличении продолжительности инкубационного периода и постепенном увеличении расстояния между нижними ветвями С-кривых.

Образующиеся при изотермическом распаде аустенита в интервале температур 550 оC – температура МН фазы Ф' и Ц' отличаются от фаз Ф и Ц. Структура бейнита также отличается от структур перлита (П), сорбита (С) и троостита (Т). С понижением температуры распада твердость бейнита должна возрастать, так как больше углерода остается в пересыщенном α-Fe (Ф') (рис. 2.9.).

Чтобы понять происходящие в рассматриваемой области процессы, необходимо исходить из того, что в ней (как и в предыдущей области) без особых трудностей совершается только бездиффузионный процесс перестроения ГЦК решетки в ОЦК, приводящий к образованию пересыщенного раствора углерода в α-Fe (Ф').

| 1. перлит (х100) |

| 3. тростит (x 500) |

| 2. сорбит (х100) |

| 4. мартенсит (x500) |

Рис. 2.9. Фотографии микроструктур сталей: перлит, сорбит, тростит, мартенсит.

Однако для успешного завершения процесса выхода из раствора атомов углерода и формирования, нормальных по составу и строению феррита и цементита необходимы такие же, как в верхней области, диффузионно-температурные условия.

В условиях резкого замедления диффузионных процессов в рассматриваемой области образовавшийся в результате полиморфного превращения пересыщенный твердый раствор углерода в α-Fe не может полностью освободиться от излишнего количества растворенного углерода.

Образующаяся при распаде аустенита фаза на основе α-Fe – Ф' должна представлять собой пересыщенный твердый раствор углерода в α-Fe, тем более отличающийся по содержанию углерода от феррита, чем ниже температура превращения.

Карбидная фаза Ц', образующаяся в данной области при выходе углерода из пересыщенного твердого раствора, должна по составу и строению несколько отличаться от цементита. С понижением температуры это отличие должно возрастать, а количество образующейся фазы, естественно, должно уменьшаться, поскольку уменьшается количество высвобождающегося из раствора углерода. Благодаря снижению активности диффузионных процессов состав образующихся карбидов Ц', по-видимому, должен отличаться от Fe3C и представлять какие-то промежуточные фазы с формулой FехС.

При распаде аустенита в нижней температурной области диаграммы изотермических превращений (рис. 2.8.) образуется смесь пересыщенного твердого раствора углерода в α-Fe и специфического карбида железа: Ф' + Ц', тем более отличающаяся от смеси Ф + Ц, чем ниже температура превращения.

По мнению ряда исследователей, при бейнитном превращении из аустенита предварительно выделяется какое-то количество углерода, в результате чего образуются частицы карбида железа.

Несколько обедненный при этом аустенит затем превращается в пересыщенный твердый раствор углерода в α-Fe — мартенсит (М). Бейнит можно определить как мартенсит обеднённый углеродом, в котором имеются внедрения карбида железа состава FехС.

Мартенситное превращение. Если переохладить аустенит до точки МН, то начнется мартенситное превращение, происходящее при непрерывном охлаждении в интервале температур от точки МН до точки МК лежащей ниже 0°C при C ≥ 0,8%. В условиях температур, находящихся значительно ниже равновесной температуры распада аустенита происходит только бездиффузионное полиморфное превращение из высокотемпературной гранецентрированной структуры аустенита в низкотемпературную структуру, которая имеет отличия от структуры феррита. Атомы углерода, находящиеся в структуре аустенита не обладают достаточной энергией для выхода из кристаллической структуры и остаются в ней, внося существенные изменения в структуру и внутренние напряжения.

Важнейшим условием превращения аустенит – мартенсит A – М является непрерывное охлаждение аустенита в интервале температур от МН до МК. При остановках охлаждения фиксируется не распавшийся аустенит, что вызывает нежелательные последствия, выражающиеся в снижение твердости, изменение со временем размеров изделий.

Продукт фазовых превращений мартенсит представляет собой пересыщенный, а потому неравновесный твердый раствор внедрения углерода в α-Fe. Он имеет игольчатую микроструктуру (рис. 2.9, 4). Главной причиной пресыщенности решетки мартенсита углеродом является отсутствие протеканий при температурах образования мартенсита необходимых по интенсивности диффузионных процессов.

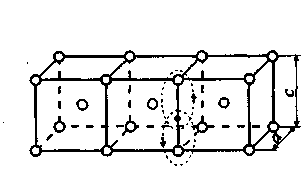

В связи со значительной пресыщенностью элементарная ячейка кристаллической решетки мартенсита оказывается несколько вытянутой по оси oz и из кубической превращается в тетрагональную при с/а>1 (рис. 2.10).

Рис. 2.10. Схема трехцентровой ковалентной связи Fe – C – Fe в кристаллической решетке мартенсита. 0 – Fe, * -С.

Атомы растворенного в мартенсите углерода размещаются в октаэдрических порах ячеек, как показано на рис. 2.10. Отношение c/а называется степенью тетрагональности мартенсита. Оно тем больше, чем больше углерода растворено в мартенсите.

Образующиеся в мартенсите трехцентровые ковалентные связи Fe – С – Fe почти на порядок сильнее металлических. К тому же они являются очень жесткими связями, допускающими лишь небольшие упругие деформации, превышение которых влечет полное скачкообразное исчезновение взаимодействия. Эти особенности межатомного взаимодействия в мартенсите, сочетающие металлическую и ковалентную связи в его кристаллической решетке, являются основной причиной, предопределяющей его очень высокую твердость и хрупкость.

Имеются и другие факторы, которые вносят важный вклад в формирование вышеупомянутой специфики свойств мартенсита, в частности высокий уровень остаточных внутренних напряжений и большая плотность дислокаций.

Следует отметить, что образование пересыщенного твердого раствора углерода в α-Fe происходит и при бейнитном превращении аустенита, начиная с выступа С-кривых. Но в бейните в связи с образованием карбидной фазы не весь углерод оказывается растворенным в α-Fe. В связи с этим превращение в интервале температур МН – МК, когда образуется только одна фаза, содержащая весь растворенный в аустените углерод, является истинно мартенситным.

Мартенситу следует дать следующее определение. Мартенсит - пересыщенный твердый раствор внедрения углерода в α-Fe, с тетрагональной кристаллической структурой, характеризующейся высоким уровнем остаточных внутренних напряжений и высокой плотность дислокаций.

Мартенсит подвергается отжигу, режимы проведения которого разделяют на 3 группы высокий, средний и низкий. При низком отжиге получается мартенсит отжига, при среднем отжига, при высоком сорбит отжига.

Дата добавления: 2019-02-22; просмотров: 837; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!