Оборудование и измерительные приборы

Стенд «Дифференциал», стенд «Главная передача», макет «Трансмиссия автомобиля», макет «Карданный вал», подборка плакатов «Трансмиссия автомобиля».

Последовательность выполнения работы

1. Изучить принципиальную схему трансмиссии автомобиля.

2. Изучить устройство карданной передачи.

3. Изучить устройство главной передачи и дифференциала автомобиля.

4. Построить кинематическую схему работы дифференциала.

5. Построить кинематическую схему работы главной передачи.

Содержание отчета

1) название, цель, последовательность и методика выполнения лабораторной работы, расчетные материалы;

2) принципиальная схема трансмиссии автомобиля;

3) кинематическая схема дифференциала;

4) кинематическая схема главной передачи; 5) анализ полученных результатов;

6) выводы.

9. Лабораторная работа.

ОПРЕДЕЛЕНИЕ СИЛЫ И КОЭФФИЦИЕНТА СОПРОТИВЛЕНИЯ КАЧЕНИЮ АВТОМОБИЛЯ

9.1. Цели работы

Основными целями лабораторной работы являются:

1) закрепление знаний в области тягово-скоростных свойств автомобиля;

2) изучение экспериментального метода определения силы и коэффициента сопротивления качению автомобиля путем буксировки;

3) приобретение умения и навыков экспериментального определения силы и коэффициента сопротивления качению.

9.2. Основы теории возникновения силы сопротивления качению

Шина прикасается к дороге бесчисленным множеством точек, образующих область (зону) контакта. В каждой из этих точек возникают от действия элементарных сил, элементарные реакции дороги. Равнодействующую элементарных реакций, действующую со стороны дороги на колесо в области контакта, принято называть реакцией дороги на колесо.

Реакцию дороги можно представить в виде трех составляющих:

нормальной Rz, перпендикулярной к дороге; касательной Rx, действующей в плоскости дороги и в плоскости колеса; поперечной RY, лежащей в плоскости дороги и перпендикулярной к плоскости колеса. При этом возникновение реакций Rx и RY возможно лишь при наличии реакции Rz.

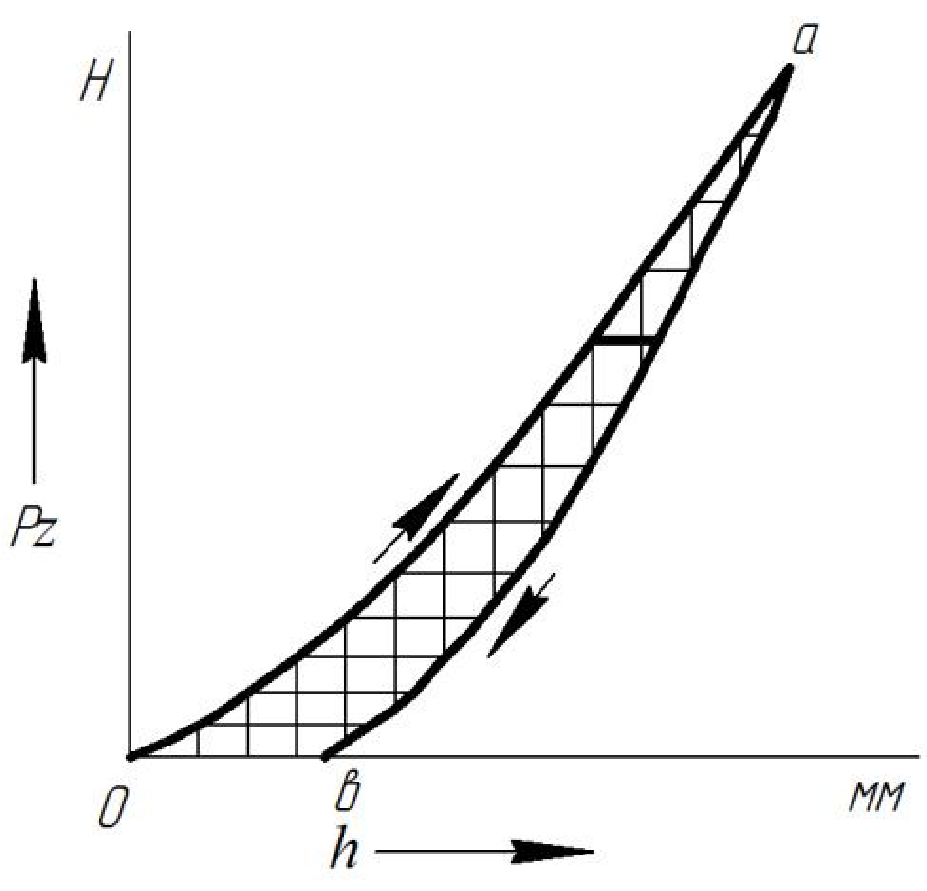

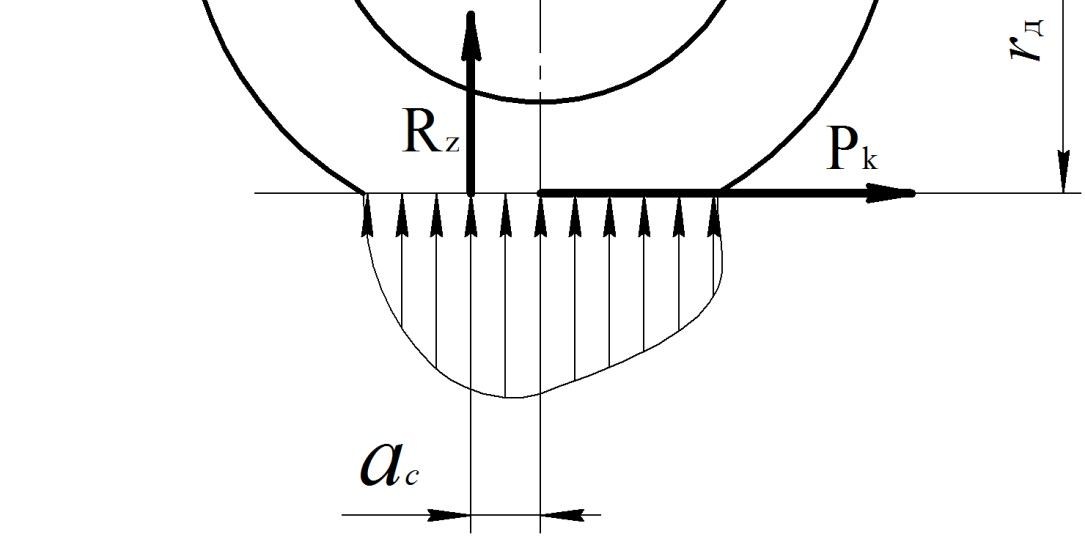

У неподвижного колеса зона контакта шины с дорогой имеет форму, близкую к эллипсу, причем элементарные нормальные реакции расположены симметрично относительно его продольной и поперечной осей. Поэтому у неподвижного колеса нормальная реакция Rz приложена к центру контакта и совпадает с вертикальной осью колеса. У катящегося колеса нормальная реакция Rz смещена от вертикальной оси колеса на некоторое расстояние aс. При качении эластичного колеса по твердой дороге шина то сжимается, то растягивается. Между отдельными частицами шины возникает трение, выделя ется тепло, которое рассеивается, и работа, затрачиваемая на дефор мацию шины, не возвращается полностью при последующем восста новлении формы шины. Замеряя, в процессе постепенного увеличе ния вертикальной нагрузки Рz, деформацию шины, получают зависи мость, выраженную кривой Оa (рис.9.1). При уменьшении нагрузки на шину тем же деформациям соответствуют меньшие значения нагрузок (кривая ав). Площадь петли Оaв представляет собой в мас штабе работу, связанную с необратимыми потерями в шине (гистере зисом). При качении колеса деформация в передней части шины воз растают, а в задней — уменьшаются. Поэтому элементарные нор мальные реакции в передней части контакта больше, чем в задней (рис. 9.2), а линия действия равнодействующей Rz смещается от вер тикального диаметра вперед на расстояние ас. Величина смещения aс увеличивается при увеличении слоев корда, толщины протектора и ширины обода и уменьшается при увеличении внутреннего давления.

Рис. 9.1. Зависимость деформации шины от нагрузки и

разгрузки колеса

Линию Oaв принято называть петлей гистерезиса.

При качении колеса по твердой опорной поверхности, нагруженного вертикальной силой, энергия затрачивается на трение в материалах шины и на трение скольжения в месте контакта шины с дорогой.

Опытами установлено, что основная часть энергии затрачивается на внутреннее механическое и молекулярное трение в материалах шины, т. е. на гистерезис. Потери энергии на трение — проскальзывание колеса по опорной поверхности — невелики.

Главным видом нагружения в эксплуатации является верти кальная нагрузка, которая вызывает основные деформации и напряжения в элементах шины. Окружные силы лишь несколько изменяют и усиливают деформацию шины.

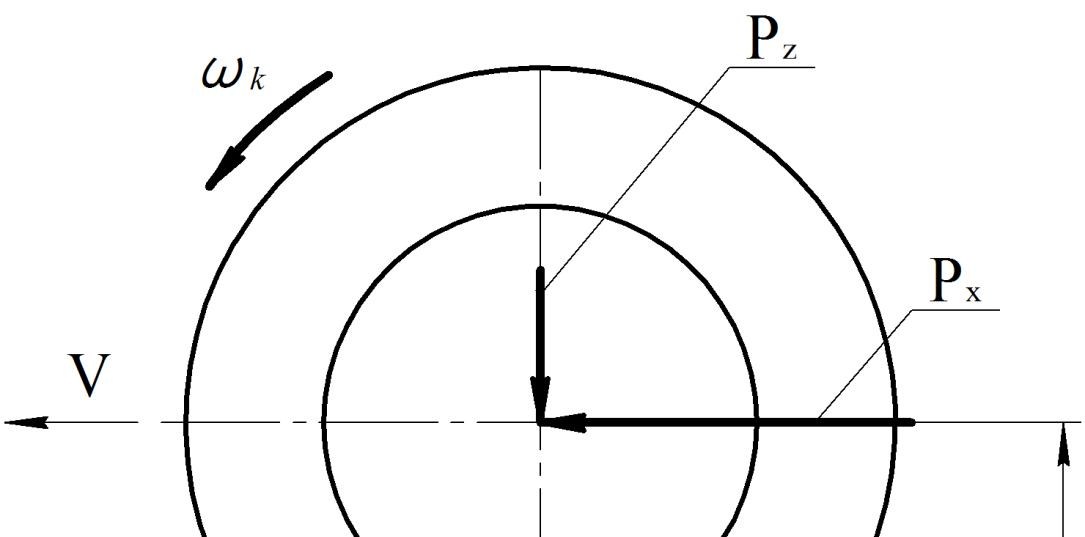

На рисунке 9.2 показана схема сил, действующих на ведомое колесо при равномерном движении автомобиля по твердой дороге. К колесу приложены вертикальная нагрузка Pz, нормальная реакция — результирующая элементарных нормальных реакций Rz, толкающая сила Px и сила сопротивления качению Pk, направленная противоположно толкающей силе.

Рис. 9.2. Схема сил, действующих на ведомое колесо при равномерном движении автомобиля

Результирующая элементарных реакций Rz, равная по величине вертикальной нагрузке Pz, создает момент Rzac, противодействующий качению колеса.

Величину силы сопротивления качению Pk находят из условия:

− д = 0, (9.1)

откуда

к = ; (9.2)

д

Отношение аc/rд обозначается буквой ƒк и называется коэффициентом сопротивления качению.

Силы сопротивления качению ведомых Pк1 и ведущих Pк2 колес различны. Однако для упрощения выводов принято потери на качение колес относить ко всему автомобилю Pк.

Сила сопротивления качению автомобиля, имеющего силу тяжести , определяется как

Рк = ƒ к . (9.3)

Сила сопротивления качению зависит от конструкции и мате риала шин, скорости движения, величины приложенных к колесу внешних сил и дорожных условий.

Силу сопротивления качению можно определить, используя формулу (9.3), а так же путем проведения эксперимента.

9.3. Оборудование и измерительные приборы

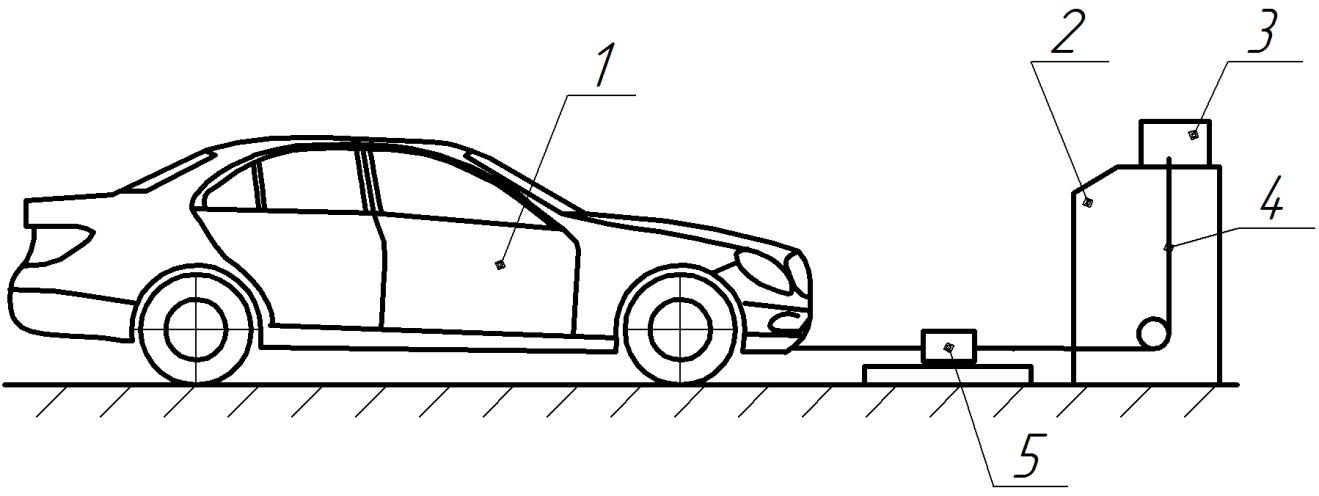

Для определения силы сопротивления качению автомобиля экспериментальным методом (методом буксировки) применяется протяжно-измерительное устройство 2 (рис.9.3), представляющий собой металлическую раму, изготовленную из швеллеров, на верх нюю часть которой установлена и жестко закреплена лебедка 3.

Протяжка испытуемого автомобиля 1 осуществляется посред ством металлического троса 4. Для измерения тягового усилия в цепь «автомобиль — лебедка» устанавливается на специальную плоскую пластину — динамометр растяжения 5. Пластина крепится гибкими нитями к раме протяжного механизма и служит для удобства работы и исключения провисания троса под тяжестью динамометра.

Величина усилия, необходимая для равномерной буксировки автомобиля, будет определять силу сопротивления качению автомобиля.

Рис. 9.3. Схема экспериментальной установки, сформированной для определения силы сопротивления качению: 1) — испытуемый автомобиль; 2) — протяжный механизм; 3) — лебедка; 4) — металлический трос; 5) — динамометр растяжения

9.4. Последовательность выполнения работы

Лабораторная работа выполнятся в следующей последовательности:

1. Установить и закрепить протяжно-измерительное устрой ство, согласно схеме (см. рис. 9.3).

2. Установить испытуемый автомобиль на горизонтальный участок дороги на удалении 5…10 м от протяжного устройства и соединить буксирное устройство автомобиля с тросом лебедки.

3. Проверить давление воздуха в шинах и довести их до давления, предусмотренного программой испытаний (таблица 9.1). 4. Осуществляя равномерное движение испытуемого автомо биля вращением рукоятки лебедки, добиться постоянного значения усилия, необходимого для буксировки, и зафиксировать ее значение. 5. Остановить протяжку, осуществить торможение автомобиля. 6. Полученные данные занести в таблицу 9.1 и произвести рас-чет коэффициента сопротивления качению автомобиля:

Рк к = .

7. По полученным данным построить графики функций к = к(р ) .

Таблица 9.1

Результаты измерений и расчётов

| Номер испытания | Внутреннее давление воздуха в шине, рw, кПа | Сила сопротивления качению (усилие равномерной буксировки), Рк | Масса автомобиля mа, кг | Значение коэффициента сопротивле- ния качению, fк | |

| кГс | Н | ||||

| 1 | 100 | ||||

| 2 | 150 | ||||

| 3 | 200 | ||||

| 4 | 250 | ||||

| 5 | 300 | ||||

9.5. Содержание отчёта

Отчет по лабораторной работе должен содержать:

1) наименование и цели работы;

2) краткое изложение теории возникновения силы сопротивле-ния качению автомобиля;

3) краткое описание и схему стенда;

4) таблицы полученных результатов;

5) графики функций fк = fк (рw); 6) анализ полученных результатов; 7) выводы.

9.6. Контрольные вопросы

1. Какова природа формирования силы сопротивления качению автомобиля?

2. Какой метод используется при определении силы сопротив-ления движению автомобиля в данной работе?

3. Как определяется сила сопротивления качению в данной рабо-те? Назовите последовательность действий и используемые приборы.

4. Отчего зависит сила сопротивления качению?

9.7. Рекомендуемая литература

1. Автомобили: Эксплуатационные свойства: учебник для студентов высших учебных заведений / В. К. Вахламов. 3-е изд., стер. М.: Издательский центр «Академия», 2007. 240 с.

Лабораторная работа.

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА УЧЁТА ВРАЩАЮЩИХСЯ МАСС АВТОМОБИЛЯ

10.1. Цели работы

Основными целями лабораторной работы являются:

1) закрепление и углубление знаний в области тягово-скоростных свойств автомобиля;

2) изучение экспериментально-расчетного метода определения коэффициента учёта вращающихся масс автомобиля;

3) приобретение умений и навыков экспериментального определения осевых моментов инерции вращающихся деталей автомобиля.

10.2. Основные теоретические положения

При расчете и анализе оценочных параметров тягово-скоростных свойств автомобилей в процессе неустановившегося движения необходимо учитывать инерционные силы и моменты как поступательно движущихся масс, так и масс вращающихся деталей.

Уравнение движения автомобиля в общем виде может быть представлено следующим выражением:

Рт − Рк − Рп − Рв − Ри = 0, (10.1)

где Рт — сила тяги на ведущих колесах автомобиля;

Рк, Рп, Рв — соответственно силы сопротивления качению, подъему и воздуха;

Ри — сила сопротивления разгону (инерции) автомобиля.

Последняя составляющая уравнения (10.1) характеризует величи ну силы, необходимой для сообщения автомобилю ускорения ja и за трачиваемой на разгон как поступательно движущейся массы автомо биля mа, так и массы, создаваемой вращающимися деталями двигателя, трансмиссии и колес. Величина этой силы определяется уравнением:

Ри = ј , (10.2)

где δ — коэффициент учёта вращающихся масс автомобиля.

Коэффициент δ показывает во сколько раз сила, необходимая для разгона с заданным ускорением поступательно движущихся масс автомобиля увеличивается, при учете вращательно движущихся масс. Таким образом, коэффициентом δ учитывается прирост, обусловленный вращением колёс и деталей двигателя и трансмиссии.

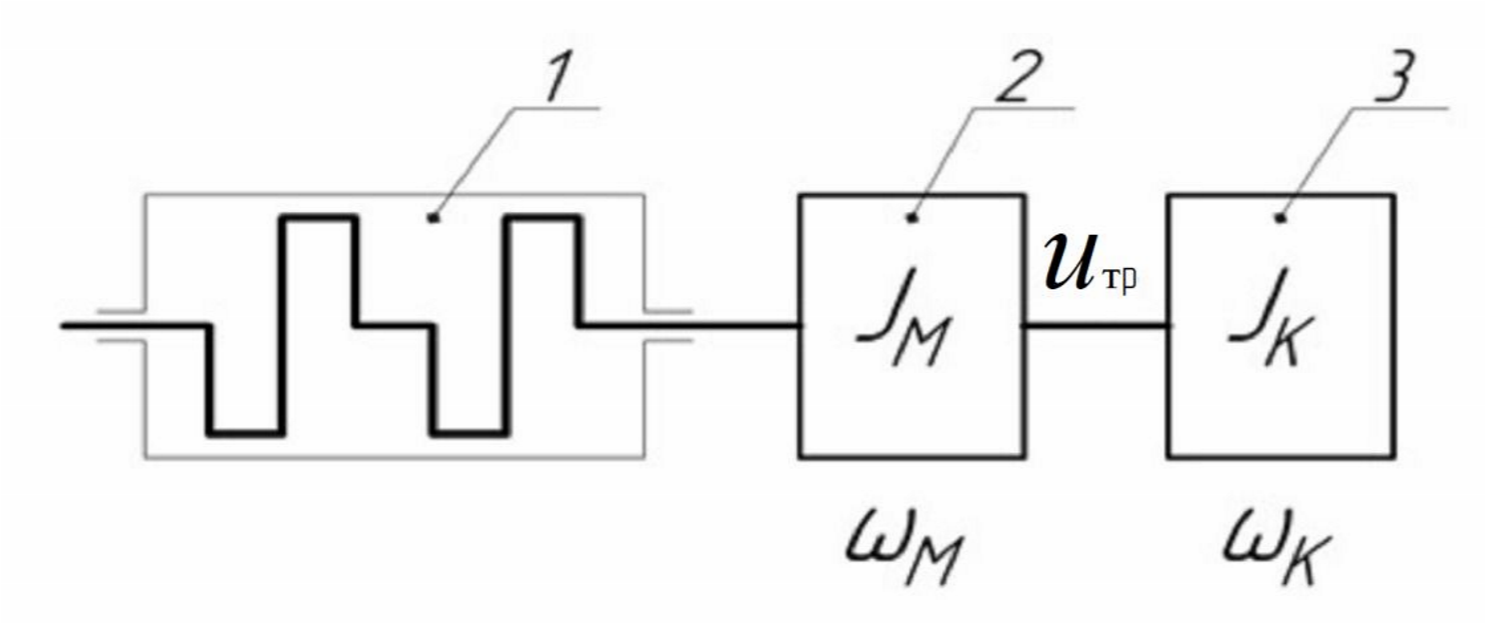

Для определения коэффициента учёта вращающихся масс δ воспользуемся следующей расчетной схемой:

Рис. 10.1. Условная схема для определения коэффициента учёта вращающихся масс: 1) — двигатель; 2) — условный маховик (включает в себя моменты инерции маховика, а также моменты инерции вращающихся деталей

трансмиссии); 3) — условное колесо (включает в себя моменты

инерции всех колес)

| d d М и J J , dt dt | (10.3) |

В соответствии со схемой момент, который необходимо прило жить для преодоления инерции вращающегося условного маховика и условного колеса будет определяться:

где J — осевой момент инерции условного маховика; J — осевой момент инерции условного колеса;

— угловая скорость условного маховика; — угловая скорость условного колеса.

Учитывая, что отношение определяет передаточное число

трансмиссии uтр, тогда м = к тр, (10.4)

И после дифференцирования, получим

м = к тр. (10.5)

Выражение (10.3) с учётом уравнения (10.5) примет следующий ви д:

d К d

М и J и J . (10.6) dt dt

Зависимость между поступательной скоростью движения автомобиля Vа и угловой скоростью колеса определяется как:

V а dV a

rд , а d r д , (10.7)

где rд — динамический радиус колеса.

С учётом выражения (10.7):

dV а 1 dV а 1

М и J dt r д и J dt r д , (10.8)

dV а

но dt есть ускорение автомобиля ja, тогда:

j

Ми = м тр + к a . (10.9) r

д

Сила, затрачиваемая на разгон автомобиля будет складываться из силы затрачиваемой на ускорение поступательно движущихся масс автомобиля Р’и и силы затрачиваемой на преодоление инерции

М и

вращающихся масс автомобиля rд .

и

Р и Р'и . (10.10)

r д

Поскольку

'

Р'и m a j a , (10.11)

где m'a — величина поступательно движущихся масс автомобиля.

С учётом выражения (10.9) имеем

' j a

Р и m a j a Ju J 2 , (10.12) r д

или

J u J

Р и m a' r д 2 j a . (10.13)

Учитывая, что вращающиеся массы автомобиля в сравнении с поступательно движущимися массами незначительны, то можно при нять m'a = mа и тогда выражение (10.13) с учётом также выноса m a за скобку примет вид:

Ju J

Ри 1 m a r д2 ma ja , (10.14)

где выражение

Ju J

1 m a r д2 , (10.15)

есть коэффициент учёта вращающихся масс автомобиля.

Таким образом, для определения коэффициента δ необходимо знать, наряду с передаточным числом трансмиссии, динамическим радиусом колеса и массой автомобиля, ещё и осевые моменты инер ции вращающихся деталей автомобиля, и в частности осевые момен ты инерции JM и JK.

В таблицах 10.1 и 10.2 для сравнения приведены значения момен тов инерции вращающихся масс двигателя и колес в сборе с шинами.

Таблица 10.1 Моменты инерции вращающихся масс двигателя

| Модель двигателя | Момент инерции, кг  м2 (Н м2 (Н  м м  с2) с2)

|

| ВАЗ-2107 | 0,0981 |

| ЯМЗ-236 | 2,4525 |

| ЯМЗ-238 | 2,4525 |

| КамАЗ-740 | 1,5696 |

Таблица 10.2

Моменты инерции колес в сборе с шинами

| Размер шины | Момент инерции, кг  м2 (Н м2 (Н  м м  с2) с2)

|

| 6,15–13 | 0,91 |

| 7,35–14 | 1,1 |

| 7,50–20 | 6,6 |

| 8,25–20 | 9,1 |

| 12,00–18 | 15,48 |

| 260–508 Р | 11,6 |

|

| 15,8 |

| 18,5 | |

|

| |

Определение моментов инерции вращающихся деталей и узлов автомобиля можно производить различными методами, в том числе и аналитическими. При выборе метода следует учитывать требующую ся точность измерений, трудоёмкость проведения расчетов и замеров и простоту используемого оборудования.

Наиболее точным методом является экспериментальный, с ис пользованием трехнитевого подвеса.

Согласно этому методу, испытуемая деталь подвешивается на

трех нитях (рис. 10.2) и замеряется период её колебания относительно оси вращения. Осевой момент инерции в этом случае подсчитывается через период колебаний по следующему уравнению:

3 m g ga2T2

J 8,44410 , (10.16)

l

где J — момент инерции, кг  м2; mg — масса испытуемой детали, кг; а — расстояние между нитями подвеса, м;

м2; mg — масса испытуемой детали, кг; а — расстояние между нитями подвеса, м;

l — длина нити, м;

Т — период колебаний, с.

Дата добавления: 2019-02-26; просмотров: 320; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!