Проектирование конструкций и параметров бурения скважин с винтовыми забойными двигателями

Расчет геометрических параметров рабочих органов (РО)

Методика проектирования и расчета винтовых забойных двигателей (ВЗД) базируется на основанных положениях теории рабочего процесса одновинтовых гидромашин.

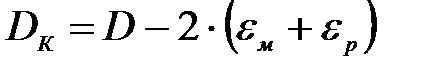

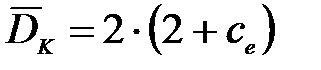

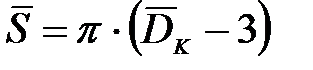

Расчет наружного диаметра корпуса двигателя D (рис.7.26):

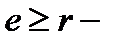

Для обеспечения требуемого зазора между стенкой скважины и корпусом двигателя принимают

. (7.20)

. (7.20)

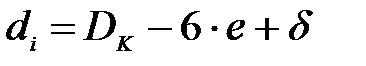

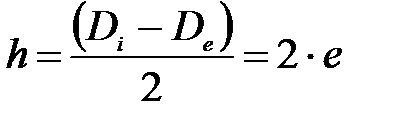

Контурный диаметр рабочих органов (диаметр окружности впадин зубьев статора)

, (7.21)

, (7.21)

где  - толщина стенки металлического корпуса (остова) статора;

- толщина стенки металлического корпуса (остова) статора;  - минимальная толщина резиновой обкладки статора.

- минимальная толщина резиновой обкладки статора.

На основании опыта конструирования ВЗД толщину остова можно принять, как  .

.

Для нормальной заливки резинометаллических деталей  .

.

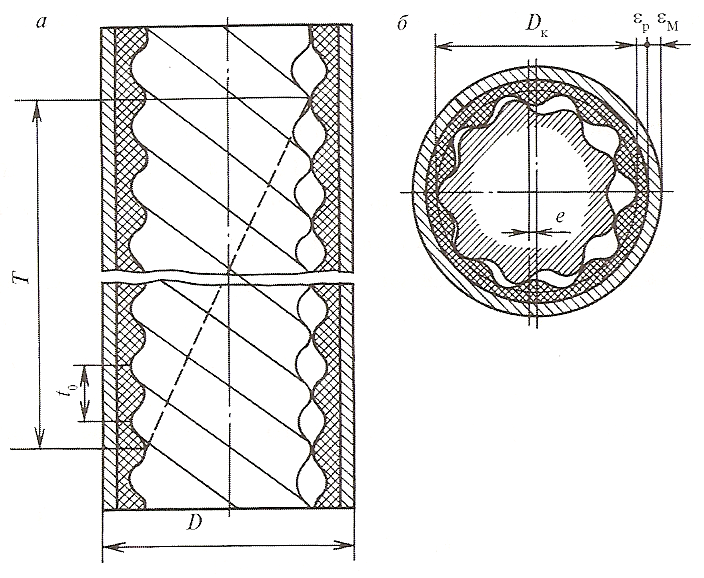

Рисунок 7.26 – Параметры для расчета геометрии рабочих органов:

а - продольное сечение; б – поперечное сечение

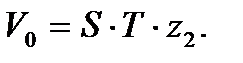

Расчет требуемого рабочего объема гидродвигателя (рабочих камер ВЗД):

, (7.22)

, (7.22)

где  - расход промывочной жидкости;

- расход промывочной жидкости;  - частота вращения;

- частота вращения;  - объемный КПД двигателя.

- объемный КПД двигателя.

Для предварительных расчетов можно принять  = 0,7.

= 0,7.

После определения  по уточняется величина рабочего объёма двигателя по формуле

по уточняется величина рабочего объёма двигателя по формуле

(7.23)

(7.23)

Эксцентриситет (смещение оси ротора относительно оси статора) зацепления при заданных (проектируемых) исходных параметрах должен обеспечить, с одной стороны, заданный контурный диаметр  , а с другой – требуемый рабочий объем V двигателя. В данной методике рассматривается расчет гипоциклоидальных РО.

, а с другой – требуемый рабочий объем V двигателя. В данной методике рассматривается расчет гипоциклоидальных РО.

|

|

|

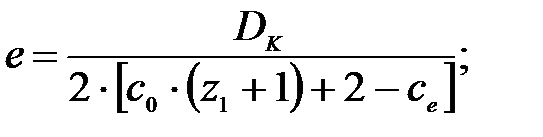

При известном контурном диаметре эксцентриситет определяют по формуле

. (7.24)

. (7.24)

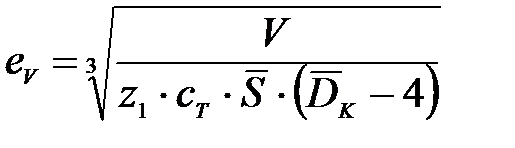

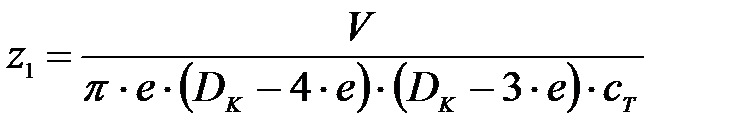

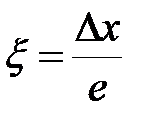

Для обеспечения требуемого рабочего объема эксцентриситет должен составлять

, (7.25)

, (7.25)

где  ,

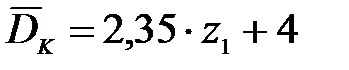

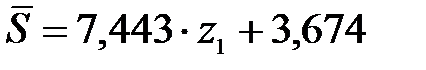

,  - безразмерные контурный диаметр и площадь живого сечения РО; z1 – число зубьев статора;

- безразмерные контурный диаметр и площадь живого сечения РО; z1 – число зубьев статора;  - коэффициент формы (винтовой) поверхности, обеспечивающий надежные условия пуска, исключающие условия торможения

- коэффициент формы (винтовой) поверхности, обеспечивающий надежные условия пуска, исключающие условия торможения

На первом этапе расчета для достижения минимальной длины РО можно принять сТ = 5,5÷7 (исходя из технологических возможностей изготовления РО в диапазоне 5,5÷12).

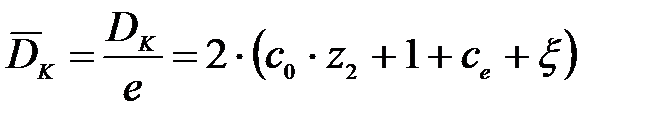

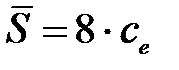

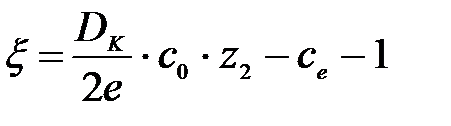

Безразмерные контурный диаметр  и площадь живого сечения РО определяются по формулам

и площадь живого сечения РО определяются по формулам

;

;  , (7.26)

, (7.26)

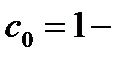

где с0, се – коэффициенты внецентроидности и формы зуба;  - коэффициент смещения контура циклоидальной рейки; z2 – число зубьев ротора; S – площадь живого сечения РО.

- коэффициент смещения контура циклоидальной рейки; z2 – число зубьев ротора; S – площадь живого сечения РО.

На предварительном этапе расчет ведется для идеального (  =0) зацепления.

=0) зацепления.

|

|

|

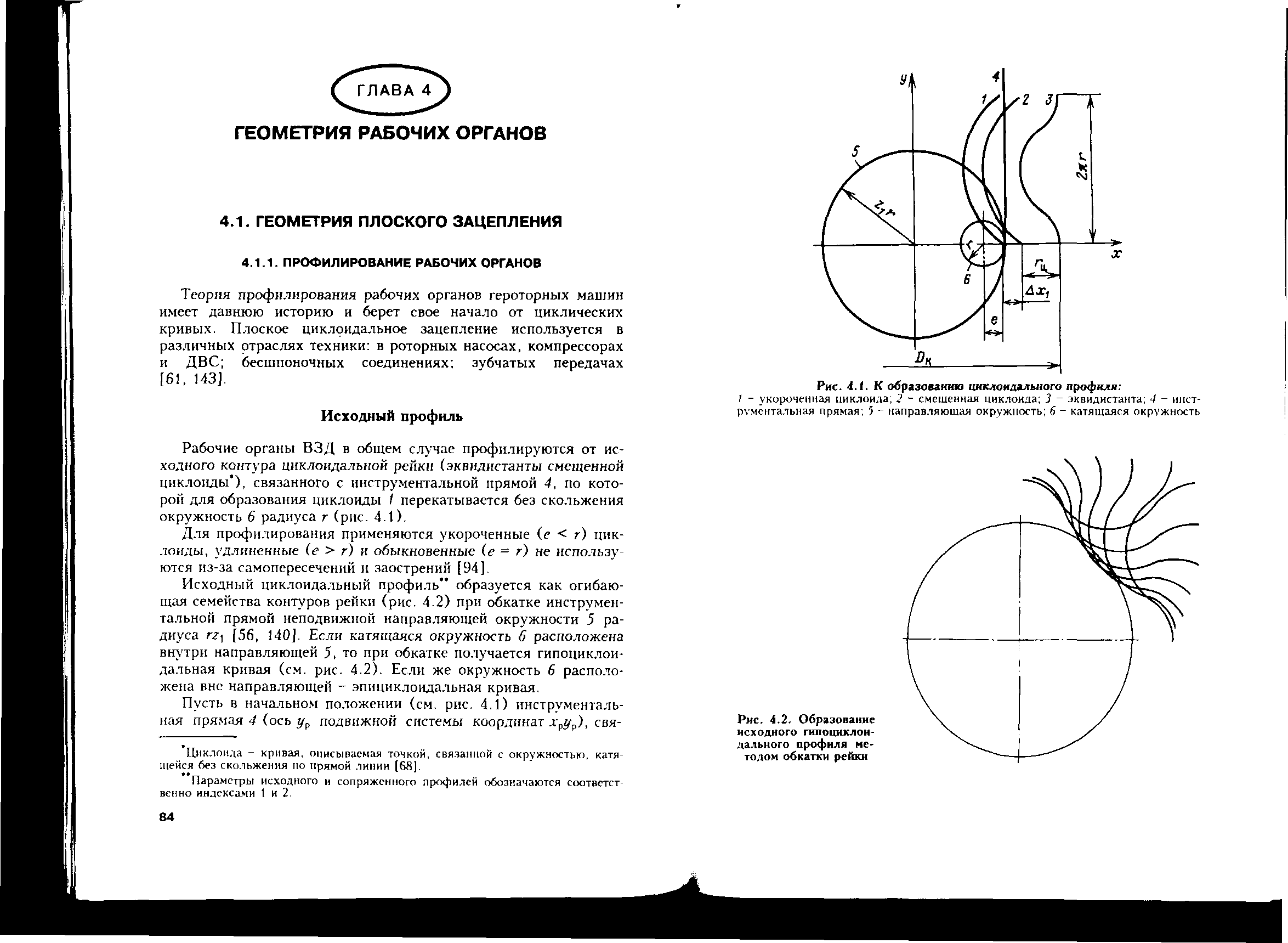

Рисунок 7.27 - Образование циклоидного профиля: 1-укороченная циклоида; 2-смещенная циклоида; 3-эквидистанта (траектория движения центра фрезы описывающая форму поверхности); 4-инструментальная прямая; 5-направляющая окружность; 6-катящаяся окружность.

Рисунок 7.27 - Образование циклоидного профиля: 1-укороченная циклоида; 2-смещенная циклоида; 3-эквидистанта (траектория движения центра фрезы описывающая форму поверхности); 4-инструментальная прямая; 5-направляющая окружность; 6-катящаяся окружность.

Коэффициент внецентроидности  , исходя из условий обеспечения максимальной плавности профиля, целесообразно принимать в следующих пределах:

, исходя из условий обеспечения максимальной плавности профиля, целесообразно принимать в следующих пределах:  1,1 ÷ 1,5, или определить как

1,1 ÷ 1,5, или определить как  . Чтобы обеспечить минимум контактного давления в паре ротор- статор, принимают:

. Чтобы обеспечить минимум контактного давления в паре ротор- статор, принимают:  1,6 ÷ 2,5 и определяют как

1,6 ÷ 2,5 и определяют как  рис. 7.27.

рис. 7.27.

При  обыкновенные эпи-и гипоциклоидальные кривые;

обыкновенные эпи-и гипоциклоидальные кривые;

укороченные;

укороченные;

удлиненные.

удлиненные.

Для многозаходных ВГМ с идеальным гипоциклоидальным зацеплением и традиционной формой профилей можно принять с0 = 1,175 и се = 2,175 при этом

; (7.27)

; (7.27)

(7.28)

(7.28)

Для механизма Муано (i = 1:2; с0 = 1;  =0)

=0)

;

;  .

.

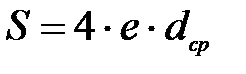

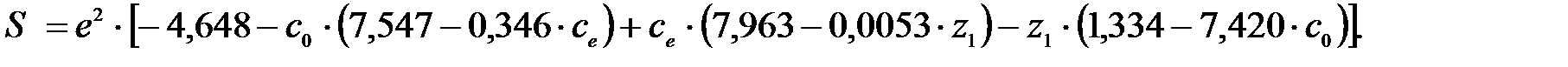

Для ориентировочных расчётов площади живого сечения рабочих органов следует пользоваться формулой

. (7.29)

. (7.29)

Для механизма с однозаходным ротором

Для гипоциклоидального профиля (проектирование относительно внутренней части профиля ротора).

|

|

|

(7.30)

(7.30)

При расчетах ВГМ с произвольными значениями коэффициентов с0, се можно воспользоваться приближенной формулой

. (7.31)

. (7.31)

Кинематическое отношение РО выбирают по результатам расчета необходимых для обеспечения заданного контурного диаметра и требуемого рабочего объема эксцентриситета (  ,

,  ): оптимальное кинематическое отношение должно обеспечивать минимум отклонения |

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения |  -

-  |.

|.

Для выбранного z1 средний эксцентриситет

. (7.32)

. (7.32)

по ОСТ 39-164-84 округляют до ближайшего значения, кратного 0,5 мм.

Например, при заданных (проектируемых) Q = 30 л/с; n = 100 об/мин, принимаем сТ = 6,5. В таблице 7.18 представлены значения  и

и  при разных значениях z1.

при разных значениях z1.

Таблица 7.18

Значения  и

и  при разных значениях z1

при разных значениях z1

| z1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 16,17 | 12,22 | 10,08 | 8,57 | 7,46 | 6,60 | 5,92 | 5,37 | 4,91 | 4,52 | 4,19 | 3,91 | 3,66 |

| 24,46 | 16,06 | 12,17 | 9,80 | 8,20 | 7,05 | 6,19 | 5,51 | 4,97 | 4,52 | 4,15 | 3,83 | 3,56 |

В рассматриваемом примере следует выбрать вариант z1 = 11, е = 4,5 мм. Также возможно применение вариантов z1 = 10, е = 5 мм и z1 = 12, е = 4 мм, у которых отклонение |  -

-  | незначительно.

| незначительно.

|

|

|

Если не удается достичь близкой сходимости  и

и  , то изменяют коэффициент формы винтовой поверхности сТ и повторяют расчет.

, то изменяют коэффициент формы винтовой поверхности сТ и повторяют расчет.

В частном случае, когда эксцентриситет зацепления задан и является одним из исходных параметров, кинематическое отношение определяют через рабочий объем по формуле

. (7.33)

. (7.33)

Найденное значение z1 округляют до ближайшего целого числа.

Если (при низкой заданной частоте вращения) требуемое число заходов статора оказывается завышенным (z1 > 10), то целесообразно коэффициент формы винтовой поверхности и повторить расчет.

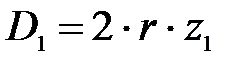

Число зубьев ротора

z2 = z1 – 1 (7.34)

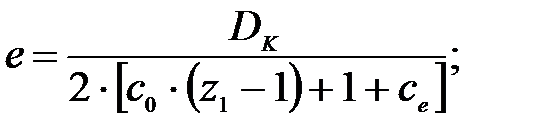

Также расчет эксцентриситета зацепления можно произвести по следующим формулам:

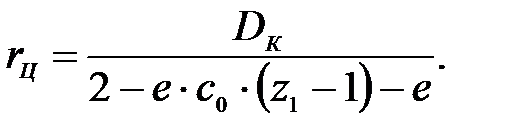

- для эпициклоидального зацепления (эпициклоидальное зацепление - проектирование ротора по перекатыванию окружности радиуса r по наружной части профиля)

(7.35)

(7.35)

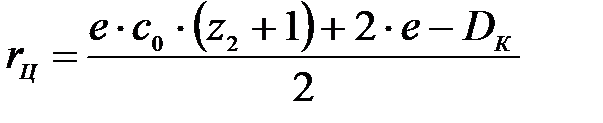

- для гипоциклоидального зацепления

(7.36)

(7.36)

Величину эксцентриситета округляют до одного знака после запятой. С целью сохранения величины  при этом уточняют величину

при этом уточняют величину

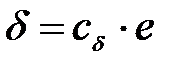

Расчет диаметрального натяга в паре ротор – статор

, (7.37)

, (7.37)

где коэффициент натяга  принимают в пределах 0,01 – 0,10.

принимают в пределах 0,01 – 0,10.

Большее значение  соответствует малогабаритным двигателям с

соответствует малогабаритным двигателям с  < 50 мм, а меньшие значения – двигателям с

< 50 мм, а меньшие значения – двигателям с  > 100 мм.

> 100 мм.

После выбора  осуществляют переход от идеального (

осуществляют переход от идеального (  = 0) к фактическому зацеплению от исходного контура циклоидальной рейки и рассчитывают коэффициент смещения:

= 0) к фактическому зацеплению от исходного контура циклоидальной рейки и рассчитывают коэффициент смещения:

или

или  . (7.38)

. (7.38)

Наибольшее значение  , исходя из обеспечения плавности профилей должно находиться в пределах:

, исходя из обеспечения плавности профилей должно находиться в пределах:

-2 ≤  ≤ 1.

≤ 1.

Если данное условие не соблюдается, то изменяют коэффициент формы винтовой поверхности и повторяют расчет.

Смещение контуров рейки соответственно статора и ротора

;

;  . (7.39)

. (7.39)

Расчет радиуса катящейся окружности

(7.40)

(7.40)

угловой параметр изменяется от 0 до

угловой параметр изменяется от 0 до  .

.

Радиус окружности (высота зуба) при  обыкновенные эпи-и гипоциклоидальные кривые;

обыкновенные эпи-и гипоциклоидальные кривые;  укороченные; (обычно укороченные для наименьшего трения);

укороченные; (обычно укороченные для наименьшего трения);  удлинение.

удлинение.

Рассчитывают радиус эквидистанты исходного профиля:

в эпициклоидальном зацеплении

(7.41)

(7.41)

в гипоциклоидальном зацеплении

(7.42)

(7.42)

эквидистанта (равноотстоящая кривая) - огибающая семейства окружностей радиусах

эквидистанта (равноотстоящая кривая) - огибающая семейства окружностей радиусах  центры которых лежат на исходной прямой.

центры которых лежат на исходной прямой.

Расчет основных размеров профилей РО:

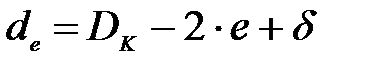

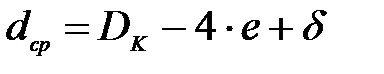

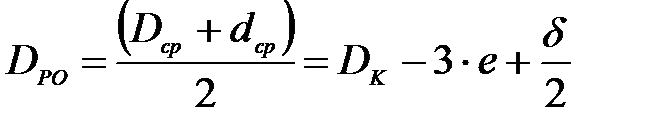

Диаметры статора:

- инструментальный  ; (7.43)

; (7.43)

- окружности впадин зубьев  ;

;

- окружности выступов зубьев  ; (7.44)

; (7.44)

- средний  ; (7.45)

; (7.45)

Диаметры ротора:

- инструментальный  ; (7.46)

; (7.46)

- окружности впадин зубьев  ; (7.47)

; (7.47)

- окружности выступов зубьев  ; (7.48)

; (7.48)

- средний  (7.49)

(7.49)

Средний диаметр РО

. (7.50)

. (7.50)

Высота зубьев РО

. (7.51)

. (7.51)

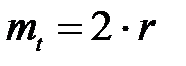

Торцовый модуль  (7.52)

(7.52)

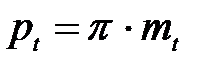

Торцовый шаг  (7.53)

(7.53)

Расчет шагов рабочих органов:

Осевой шаг зубьев определяется по формуле

. (7.54)

. (7.54)

Значение  округляют до ближайшего целого числа в мм.

округляют до ближайшего целого числа в мм.

Если параметры фрезы заданы, то осевой шаг зубьев не должен выходить из допускаемого диапазона, ограничивающего погрешности профилирования (рис. 7.27).

Рисунок 7.27 – Влияние отклонения осевого шага червячной фрезы на погрешность циклоидального профиля:

1 – tном= 85 мм; 2 - tном= 70 мм; 3 - tном= 50 мм

Шаги винтовых поверхностей статора и ротора

;

;  . (7.55)

. (7.55)

Исходя из заданных значений расхода жидкости  частоты вращения

частоты вращения  и определенных ранее значений

и определенных ранее значений  и

и  , находят шаг винтовой поверхности статора

, находят шаг винтовой поверхности статора

. (7.56)

. (7.56)

При выборе  следует учитывать, что её оптимальная величина должна находится в следующих пределах:

следует учитывать, что её оптимальная величина должна находится в следующих пределах:  ( 4,5 ÷ 6,5)

( 4,5 ÷ 6,5)  .

.

Однако величина  не должна превышать 1000 мм, иначе при существующем уровне технологии будут затруднено изготовление винтовых деталей.

не должна превышать 1000 мм, иначе при существующем уровне технологии будут затруднено изготовление винтовых деталей.

Если полученное значение  выйдет за указанные выше пределы или будет более 1000 мм, то следует провести повторный расчёт, изменяя

выйдет за указанные выше пределы или будет более 1000 мм, то следует провести повторный расчёт, изменяя  .

.

Если  больше предельного значения, необходимо провести расчёт винтового механизма с большей заходностью статора, или наоборот, если

больше предельного значения, необходимо провести расчёт винтового механизма с большей заходностью статора, или наоборот, если  меньше предельного значения следует рассчитывать винтовой механизм с меньшей заходностью статора.

меньше предельного значения следует рассчитывать винтовой механизм с меньшей заходностью статора.

Полученное значение  округляют до ближайшего целого числа, кратного числу зубьев статора.

округляют до ближайшего целого числа, кратного числу зубьев статора.

После определения шага статора производится определение шага винтовой поверхности ротора

. (7.57)

. (7.57)

Расчет осевой скорости жидкости в каналах РО:

Следует провести проверочный расчёт скорости движения жидкости в каналах ( в м/с)

(7.58)

(7.58)

Скорость движения жидкости не должна превышать 15 м/с.

В случае если величина  превышает допустимые пределы, следует изменить кинематическое отношение рабочих органов, уменьшив число зубьев ротора и статора, и снова провести расчёт.

превышает допустимые пределы, следует изменить кинематическое отношение рабочих органов, уменьшив число зубьев ротора и статора, и снова провести расчёт.

Расчет коэффициента формы винтовой поверхности (фактический):

. (7.59)

. (7.59)

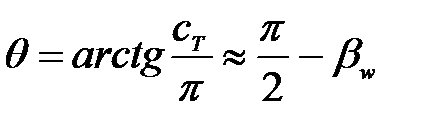

Расчет угола наклона зубьев на инструментальном диаметре:

. (7.60)

. (7.60)

Расчет угла подъема винтовой линии:

(7.61)

(7.61)

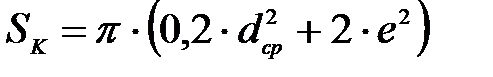

Расчет площади проекции контактных линий:

. (7.62)

. (7.62)

Расчет длины линии контакта РО:

. (7.63)

. (7.63)

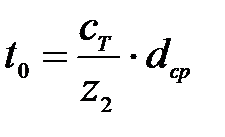

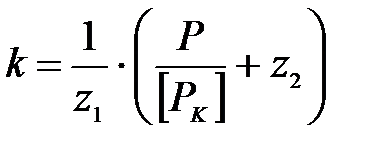

Расчет числа шагов РО:

Число шагов выбирают по допустимому межвитковому перепаду давления [РК]

(7.64)

(7.64)

и округляют до числа, кратного 0,1.

При расчетах можно принять [РК] = 0,4÷0,5 МПа.

При проектировании РО ВЗД целесообразно иметь  .

.

Перепад давления Р принимают равным  перепада давления в двигателе с учетом момента МТ при котором происходит остановка ВЗД.

перепада давления в двигателе с учетом момента МТ при котором происходит остановка ВЗД.

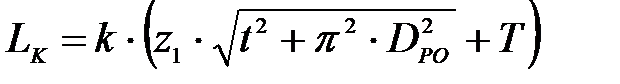

Расчет длины рабочих органов:

. (7.65)

. (7.65)

Если L превышает максимально допустимое значение [L], ограниченное техническими возможностями изготовителя РО (обычно с этим сталкиваются при высоком заданном крутящем моменте), то необходим переход на секционную конструкцию РО.

Расчет числа контактных линий, отделяющих вход от выхода:

;

;  . (7.66)

. (7.66)

Расчет межвиткового перепада давления:

. (7.67)

. (7.67)

Расчет максимальной скорости скольжения РО:

. (7.68)

. (7.68)

Для ограничения износа РО скорость скольжения не должна превышать 2 м/с.

Дата добавления: 2019-02-22; просмотров: 688; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!