Портландцемент. Шикізат материалдары 13 страница

**- тұйық циклде жұмыс істейтін диірмен үшін

Орталықтан тепкіш күшін мына формуламен есептейді:

(3.1)

(3.1)

мұндағы, m – масса, кг;

V- диірменнің айналу жылдамдығы,  (6 м/с); π–3,14;

(6 м/с); π–3,14;

n–диірменің айналу жиілігі, мин;

R- диірменнің радиусы, м.

Диірменнің радиусы үлкейген сайын үйлесімді айналу жиілігі азая береді.

Барабанның жұмыстық айналу жиілігі шекті мәнінің 65...90 % құрайды. Шекті жиілікті мына формуламен есептеуге болады:

=

=  (3.2)

(3.2)

мұнда q– ауырлық күшінің үдеуі.

Жұмыстық жылдамдық кезінде айналу диірменінде майдалайтын денелер белгілі бір биіктікке көтеріледі, шарлардың бір бөлігі құлап, материалды бөлшектейді, ал жартысы домалап, үйкеліс нәтижесінде ұнтақталады.

Диірменді барабанның жұмыстық айналу жиілігін мына формуламен анықтайды:

(3.3)

(3.3)

мұнда D – диірменнің диаметрі, м.

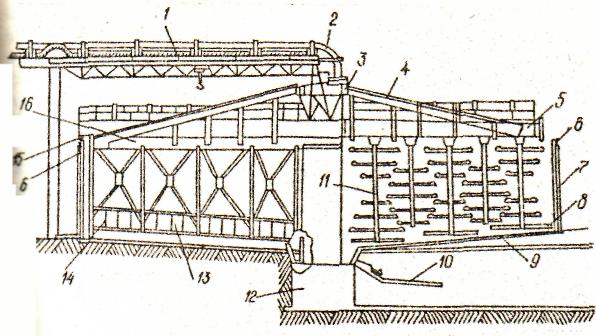

"Гидрофол" үлгісіндегі өздігінен майдалағыш диірмендер клинкерді сулы әдіспен өндіруде қолданылады. ММС-70-23 маркалы барабанның диаметрі 7 м, ұзындығы 2,3 м, уақыт өнімділігі 400 т-ға дейінгі диірмендер ашық немесе жабық циклде жұмыс істей алады. Электр энергиясының меншікті шығыны 2,65 кВт∙сағ/т, айналу жиілігі 13 айн/мин, электр қозғалтқышының қуаттылығы 1600 кВт (3.36-сурет).

|

|

|

Өздігінен майдалайтын диірмендердің артықшылығы - өнімділігінің жоғары болуы, конструкциямен жұмыс істеуінің қарапайымдылығы, электр энергиясы шығынының аз болуы. «Гидрофол» диірмендерінде материал соққының, сығудың, үйкелістің, әсерінен майдаланады. Майдалау процесі өте тез жүреді. Материал диірменде 3...5 минут қана болады.

| 3.36-сурет. ММС 70-23 үлгісіндегі өздігінен ұнтақтайтын «Гидрофол» диірмені:1- мойын; 2-тиегіш цапфа; 3-барабан; 4-шойын плиталар; 5-тиегіш цапфа; 6-тәжді шестерня; 7-бутара; 8-электр қозғалтқыш; 9-редуктор; 10-жүк түсіретін мойны; 11-подшипниктер; 12-тор; 13-лифт; 14-тиегіш втулка |

Сулы әдіспен жұмыс істейтін ескі зауыттарда бор мен сазбалшықты қайтадан өңдеу үшін сазды араластырғыштар қолданылады. Олар диаметрі 12 м дөңгелек немесе көп жақты бассейн сияқты болып келеді. Бассейіннің ортасында болаттан жасалған тырмалар ілінген тік крестовинасы бар өзек орнатылған. Тырмамен бірге жақтау айналған кезде жұмсақ тау жыныстары ұнтақталады. Араластырғыштың өнімділігі 30...50 м3/сағ.

|

|

|

Роторлы диірмендер тиімді, жинақты болып келеді. Олардың өнімділігі жоғары, металл сиымдылығы, энергия шығыны төмен, бірақ, бұл диірмендер өте тез тозатын бөлшектерден құрастырылған.

3.7 Шикізат қоспасын түзету және біртектілеу

Карьерден құрамы өзгеріп отыратын шикізаттар келіп түседі. Айналмалы пештердің тұрақты жоғарғы өнімді жұмыс істеу үшін оған берілетін шикізат шихтасының химиялық құрамы белгілі болуы керек. Сондықтан, шикізат шихтасы берілген құрамына дейін түзетіледі және біртектіленеді.

Шикізат шламын немесе ұнтағын дайындау үшін үздікті және үздіксіз әдістері қолданылады. Үздікті порциялы әдісте шламның немесе ұнтақтың үлкен көлемі жинақталады, ол пневматикалық немесе механикалық жолмен біртектіленеді. Одан соң шламның химиялық анализі жүргізіледі. Осы анализ негізінде шихта үздікті түрінде дайындалады, оған алдын ала дайындалған химиялық құрамы белгілі шикізат шламды қосады. Шихта компоненттерінің санына байланысты түзілу процесі белгілі бір титр мен (шихта құрамындағы СаСО3), қанығу коэффицентінің (ҚК) және бір немесе екі модулінің шамасына қарай жүргізіледі.

|

|

|

Екі компонентті шикізат шихтасы үшін түзету титрдің шамасымен немесе ҚК бойынша, ал үш компонентті болса ҚК және n немесе ҚК және р, ал төрт компонент болса – ҚК, n және р бойынша жүргізіледі. Екі компонентті шихта алу үшін СаО-ның белгілі бір мөлшерін қанықтыру жеткілікті, ал 3-4 компонентті қоспалар үшін тағы да бір немесе екі тотықты есепке алу қажет. Шикізат компоненттеріне қарағанда бақылау жасайтын компоненттің шамасы бір бірлікке кем болуы қажет. Шикізат шихтасын порциялық әдіспен түзету ескі цемент зауыттарында қолданылады. Шикізат шламды түзету тік бассейіндерде жүргізіледі, олар цилиндр формалы металл немесе темірбетонды, диаметрі 5...8 м, биіктігі 12...15 м резервуар, сыйымдылығы 400...1000 м3 (3.37-сурет).

| 3.37 -сурет. Тік шламбассейн: 1 - насос; 2 - приямок; 3 – перфорирленген құбыр; 4 - резервуар; 5 – шламды беру; 6 - ысырма |

|

|

|

Бассейннің төменгі жағы конус тәрізді. Шикізат шламның біртектіленуі тік лай бассейінінің құбырымен төменгі конустың білігіне берілетін сығылған ауамен араластыру нәтижесінде жүреді. Үздікті әдісте уақыттың электр энергиясының шығыны және сығылған ауаның үлкен көлемді шламды бір тік бассейннен басқасына аударуға шығыны көп. Біртектіленген шлам көлденең бассейнге (горизонталды шламбассейн) өздігінен құйылады. Оның сыйымдылығы үздіксіз істейтін айналмалы пештердің кем дегенде 3 тәулік жұмыс істеуіне жететіндей масса қорын қамтамасыз ететіндей болуы керек.

Көлденең шламбассейндерінің диаметрі 25...50 м, сиымдылығы 2500 ден 15000 м3 дейін (3.38–сурет). Сұйық шламды араластыру кранды бұлғауыш арқылы жүргізіледі, ол бассейіннің шетімен рельспен қозғалады және екінші ұшы орталық діңгекке тірелген. Сиымдылығы үлкен бассейндерге иінді кран араластырғыштар қолданылады.

|

| 3.38–сурет. Көлденең шламбассейн: 1-шлам өткізгіш жақтау; 2-шлам өткізгіш; 3-қабылдайтын ыдыс; 4-үлестіргіш науа; 5-кранды бұлғауыштың жақтауы; 6-темір жол; 7-бассейннің қабырғасы; 8-бұлғауыш қалақшалар; 9-негізі; 10-құйылыс; 11-бұлғауыштың білігі; 12-тірек; 13-тор; 14-қырғыш; 15-дөңгелек; 16-қосымша көпір |

Араластыру механикалық әдіспен, айналмалы бұлғауышпен және сығылған ауамен жүргізіледі. Шикізат шлам қатпарланбауы және тұнып қалмауы үшін, оны түбінен сорып алатын және үлестіргіш бассейнге жіберіп отыратын мембраналы насостары қолданылады. Шикізаттың құрамындағы ірі бөлшектер тік және көлденең бассейндерде тұнып қалуға бейім. Сондықтан оларды үнемі тоқтатып, тұнбадан тазалап отыру керек. Шикізат шихтасының саз компоненттерінің белгілі бір мөлшерін ауыстыра алатын домна және фосфорлы шлактары тұнба ретінде қалып қоюға бейім болады. Шикізаттан қалған тұнба тез арада ұстасып, қатты тас тәріздес күйге көшеді, нәтижесінде бассейндерді тазалау жұмысы қиын болады. Мұндай жағдайды болдырмау үшін үнемі жиіленген түрде араластырып тұру қажет және сонымен бірге шикізаттың– үстіңгі қабатпен әрекеттескіш заттар - сұйылтқыш – реттегіш суспензияларды қолдану қажет. Араластыруға кететін сығылған ауаның шығыны 1 м3 сұйық массаға 0,003...0,0045 м3/мин.

Дайын шикізат шламы айналмалы пештерге беріледі. Дайындалған шикізат шламын зауыттың ішіне тасымалдау үшін 6ФШ - 7А маркалы, өнімділігі 125 м3/сағ, 6 МПа-ға дейін қысым түсіретін ортадан тепкіш насоста немесе өнімділігі 350 м3/сағ қысымы 12 МПа көмір сорғыштар 10У4 (углесосы) қолданылады.

Соңғы он жылдықтарда салынған жаңа цемент зауыттарында шикізат шламын немесе құрғақ ұнының құрамын үздіксіз түзетулер қолданылады. Бұл зауыттарда шикізат материалдарын талдаудың өте жедел әдістерін меңгеру, шикізатты араластыруды біртектілеу қоймаларда жүргізу, шихтаны (қиыршық тас түрінде қоспаны) силостар мен сиымдылығы үлкен бассейндерінде біркелкі етіп араластыру нәтижесінде мүмкін болады. Қазіргі уақытта цемент зауыттарында шикізат материалының, массаның, ұнның, клинкердің химиялық құрамын жедел талдау үшін 5...10 минуттан сынақтың 16 тотық бойынша дәл құрамын анықтауды мүмкін ететін 16 каналды СРМ-25, СРМ-30 спектрофотометрі қолданылады. Олар шикізат ұнының 8 тотығын әр 100...200 секунд сайын анықтап түрады. Радиациялық g-ылғал өлшегіштер дайындалып жатқан және пешке берілетін шламның ылғалдылығын тоқтамай өлшеп тұрады.

Жаңа зауыттарда шетелдің BRUKER, тағы басқа фирмаларының рентгенді дифрактометрлері пайдаланады. Жаңа құрғақ тәсілді цемент зауыттарының лабораториялары тек осындай заманауи құрылғылармен жабдықталады.

Есептегіш машина талдау нәтижесі бойынша шикізат құрамы бөліктерінің жаңа арақатынасын есептеп, диірмендердің дұрыс қамтамасыз етілу және шикізат қоспасының берілген құрамын алу үшін материалдардың диірменге берілу мөлшерін өзгертеді.

Шикізаттың құрамы біркелкі болған жағдайда шикізат шламын үздіксіз дайындау екі шала дайындалған шлам массаны пайдалану жолымен іске асырылуы мүмкін.

3.8 Шикізат шламның қасиеттері

Цемент шикізат шламы көп майда бөлшекті және көп минералды жүйе болып табылады, оның қатты бөлігі әктастан, кварцтан, саздан және басқа материалдардан, ал сұйық бөлігі судан тұрады. Шикізат шламның ылғалдығы шикізаттардың жаратылысына байланысты 35...50 % аралығында болады.

Қатты бөлік бөлшектерінің өлшемі 1-ден 100 мкм-ге дейін және одан артық болады. Ірі бөлшекті бөлігі әдетте кварцтан, әктастан, дала шпатынан, ал майда бөлшектер сазды минералдардан, кремний тотығының гидраттарынан, алюминий, темір тотықтарынан және басқалардан тұрады.

Әктас пен саздан тұратын шикізат қоспасы өзінің құрылысы жағынан коллоидты бөлшектерге жақын ірі гидратталған бөлшектерден тұрады. Олардың негізгі бөлігі әктас және кварц түйіршіктерінен тұратын қатты ядро болып табылады. Әдетте теріс зарядталған бұл бөлшектердің сыртқы қабатына, судың тұзды ерітіндісінен су молекулалары мен әр түрлі металдардың-натрийдің калийдің, кальцийдің, магнийдің катиондары құрайды.

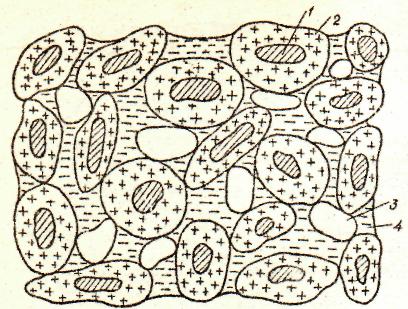

Қатты ядроның сыртқы қабатына сол сияқты жақын арада орналасқан темірдің, алюминийдің гидроксидтері және басқа заттардың өте майда бөлшектері тартылуы мүмкін. Бұл қабат ядродағы қарсы иондардың бірінші қабатын құрайды (3.39-сурет).

| 3.39-сурет. Әктас пен саздан тұратын шикізат шламының суда еріген ірі бөлшегінің құрылыс сызбасы: 1-ядроның кристалдық торы; 2-бөлшектер сіңірілген қабат; 3- еркін қозғалыстағы қабат; 4-еркін қозғалыстағы қабаттағы теріс зарядталған саз бөлшектері; 5-ядроның сыртқы қабатымен жанасқан оң зарядталған алюминий гидроксидінің бөлшектері |

Бұл бөлшектердің айналасында саз тектес минералдардың

және басқа заттардың одан да кіші кристалдары, аниондар, судың диполі орналасады. Бұл қабат еркін қозғалыстағы қабат деп аталады және ол коллоид бөлшектің жалпы электр бейтараптығын (нейтралдылығын) қамтамасыз етеді.

Ядроның сыртқы қабатына өзінің 4 ~ 40 молекулалық қабатының (1 ден 10 нм-ға дейін) шамасында сіңірілетін су сұйық емес болады. Еркін қозғалыстағы қабатқа кіретін судың сұйық емес жұқа қабаты (пленка) жалған қатты дене қасиеттеріне ие болады. Ол шикізат шламының ағу мүмкіндігін көбейте алмайды.

Еркін қозғалысты қабаттағы судың едәуір бөлігі капиллярлы, ал қалған бөлігі - сұйық тамшы түрінде болады.

Әктас пен саз құрайтын сұйық шламның құрылымында мөлшерден тыс су агрегаттар арасындағы кеңістікте әр түрлі қалыңдықтағы су қабаттарын түзіп орналасқан. Сұйық шламның ең жоғары аққыштығы еркін қозғалыстағы қабаттың ең қалың кезіне сәйкес болады (3.40-сурет).

Әктас пен шлак құрайтын сұйық шламның ядросы әктас пен шлак түйіршіктерінен құралады.

Майда бөлшектерден тұратын саз тектес бөлік болмағандықтан "мицеллалар" айналасындағы еркін қозғалыстағы қабаты өте мардымсыз болады. Осының салдарынан шлак бөлшектері өте тез шөгеді, суспензия тез қоюланады. Бұдан басқа шлак бөлшектері сумен әрекеттесіп гидратацияланады, ұстасады және қатады. Бассейннің сиымдылығы төмендейді, араластырғыш құрылғысының беткейлік жұмыс істеуі қиындайды. Тік және көлденең бассейндерді жиі тоқтатып, тазалауға мәжбүр ететін тұнбалар пайда болады.

| 3.40-сурет. Әктас пен топырақтан құрылған шикізат шламының сызбасы: 1-ядро; 2-еркін қозғалыстағы қабат; 3-ауа түтікшелері; 4-су |

Цемент зауыттарында шикізат материалдарының қасиеттеріне байланысты ылғылдылығы және аққыштығы ең оңтайлы шлам дайындалады.

Суспензияның ылғалдылығы шикізаттың табиғаты, ұнтақталуы және майдалылығына байланысты болады. Суспензияның ең аз ылғалдылығы көлбеу қалбырлар мен құбырларда тасмалдағандағы аққыштығымен анықталады. Шламдағы артық ылғал клинкерді күйдіруге қажетті жылу шығынын көбейтеді. Атап айтқанда, өндірістің сулы әдісінде жылудың 35...40 % сұйық шламдағы ылғалды қыздыруға және буландыруға шығындалады. Қажетті аққыштықты сақтай отырып, шикізат шламның ылғалдылығын әрбір 1 % кеміту, отынның меншікті шығынын 1...1,5 % азайтып, пештің өнімділігін шамамен 1,5 % арттырады.

Шикізат шламның аққыштығы Негинскийдің (МХТИ ТН-2) аққыштықты өлшегішінің көмегімен анықталады. Аққыштық мөлшері әдетте 50...70 мм болады. Шламның ылғалдылығымен тұтқырлығын бақылау үшін шикізат дирменінен шығарда РВ - 2 айналмалы (ротациялы) тұтқырлықты өлшегіш (вискозиметр) орнатылады. Құралдың жұмыс істеуі негізінен суспензияға батырылған цилиндрдің массаның тұтқырлығына байланысты айналу қарсылығына негізделген. Шикізат массасының ылғалдылығын үздіксіз бақылау үшін сол сияқты ПРЖ - 2 м; ПР – 1024, радиоизотопты құралдар сериясынан гамма – ылғалдылықты өлшегіштері пайдаланылады.

Дата добавления: 2019-02-22; просмотров: 308; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!