Портландцемент. Шикізат материалдары 11 страница

Полизиус фирмасының шикізат ұнтақтайтын жұйесі материалды диірменге жеткізетін ленталы тасымалдағыштан түрады (3.19-сурет). Ол көлденең орналасқан ленталы магнитті сепаратормен және металл танушы құрылғымен жабдықталған.Олар диірменге металл бөлшектерін өткізбейді.

Өлшенген ылғал материал және пештің ыстық тұтінді газдары диірменге беріледі, біліктермен ұнтақталады, кептіріледі. Газды-материалды ағын диірменнің жоғарысында орналасқан сепараторға беріледі. Бұл жерде материал іріктеліп, ірі бөлшектері қайтадан тарелкаға ұнтақталуға беріледі. Жеткілікті ұнтақталған дайын өнім газды ағынмен циклонға келіп мұнда ұсталады, одан кейін шикізат силостарына беріледі. Шаңдалған түтінді газ сүзгіште тазаланып атмосфераға жөнетіледі. Қуатты желдеткіш диірмен жүйесінде жеткілікті сиретілу жасайды.

Полизиус фирмасы осындай жүйелерін цемент клинкерін, домналы түйіршектелген шлак, көмір жіне мұнай коксын ұнтақтауға арнап жасаған.

Ұнтақталған материалды дайын өнімге және ірі бөлшектерге бөліп алу үшін жоғары тиімді динамикалық SEPOL сепараторлары пайдаланады. Оның жұмысы ұнтақталатын материалдың түріне, ұнтақталу дәрежесіне байланысты реттеледі. Жоғары селективтілік арқасында бұл сепаратор ұнтақталу процесіне жұмсалатын электр энергия шығынын төмендетеді.

|

|

|

Энергия үнемдейтін механикалық тасымалдағыштар – шөмішті элеваторлар – пневмотасымалдағыштармен салыстырғанда электр энергияны үнемдеуге мүмкіндік береді.

|

| 3.19-сурет. Полизиус фирмасының шикізат ұнтақтайтын жүйесі |

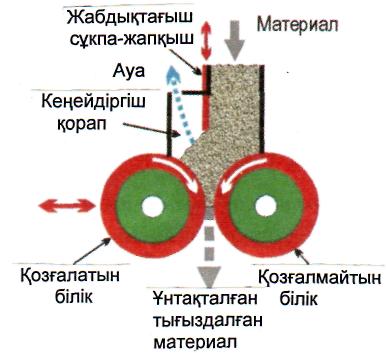

Пресс-білікті майдалағыш (роллер-пресс). KHD Humboldt Wedag фирмасының Ново-Троицкий цемент зауытында орналастырған пресс-білікті майдалағышының (роллер-пресс) құрылысы және жұмыс істеу принципі 3.20 және 3.21-суретте келтірілген. Шикізаттың роллер-прессте майдалануы екі біліктің арасында жүреді. Біліктер бір-бірімен үлкен қысымның күшімен (150 барға жүық) қысылып тұрады. Схемада екі сепаратор пайдаланады. Бастапқы материал немесе престелген «кесек» («корж») V-сепараторға беріледі. Онда материал кептіріледі, «кесек» дезагломерацияланады, материал іріктелінеді. Өлшемі 3 мм төмен фракция динамикалық сепараторға беріледі, одан дайын шикізат ұнын газды ағын шаңұстағышқа – циклон, жеңді немесе электрсүзгішке - алып шығады. Ірі фракция екі сепаратордан қайтадан роллер-преске ұнтақталуға беріледі.

|

|

|

|

|

| 3.20-сурет. KHD Humboldt Wedag фирмасының роллер-прессімен шикізатты ұнтақтап кептіру схемасы | 3.21-сурет. Роллер-пресстің жұмыс істеу принципі |

Роллер-пресстің өнімділігі қозғалатын біліктің қысымымен және өлшейтін шибердің жағдайымен реттеледі. Дайын өнімнің ұнтақталу дәрежесі динамикалық сепаратордың жұмысымен реттеледі.

3.5.4 Шетел фирмаларының кептіргіш-ұсақтағыштары

FLSmidth фирмасының кептіргіш-ұсақтағышы бор, балшық, мергель және сүзілген шлам сияқты жұмсақ шикізат материалдарын өңдеуге арналған. Бір мезгілде кептіреді, ұсақтайды және ылғалдылығы 40 % жететін материалдарды да өңдей алады. Кептіру үшін жылуалмастырғыштан шығатын газдың жылулығы қолданылады.

Кептіргіш-ұсақтағыштың сызбасы 3.22-суретте, жұмыс істеуі 3.23-суретте келтірілген.

Шикізаттық материал кептіргіш-ұсақтағышқа өзін-өзі тазартатын роторлы пневмошлюздың 2 көмегімен жеткізіледі. Кептіргіш-ұсақтағышқа ыстық ауаның үздіксіз ағыны 3 канал арқылы беріледі (бастапқы температурасы 400...800 о С аралығында).

|

|

|

|

| 3.22-сурет. Кептіргіш-ұсақтағыштың сызбасы |

| 3.23-сурет. Кептіргіш-ұсақтағыш: 1-материалды беру; 2- роторлы пневмошлюз; 3-ыстық ауаның берілуі; 4-араластырғыш камера; 5-су беретін шүмек; 6-ротор балғаларымен; 7-вентиляциялық тұрақ; 8-материалдың шығуы; 9-қозғалтқыш |

Ауа шикізаттық материалдың араластыратын камерада 4 алдын-ала кептірілуін қамтамасыз етеді, ары қарай кептіру материал балғалардың 6 астынан өткенде жалғасады. Ұсақтау аймағынан өткеннен соң материалдың үлкен бөлігі жұқалығы жарамды ұнтаққа айналады. Желдеткіш тұрақта 7 (вентиляционный стояк) ірілеу түйіршіктер төмен құлайды да, қайтадан ұсақтау аймағына ары қарай ұнтақтау үшін жіберіледі, ал майда бөлшектер ауамен сепараторға айдалады. Жоғары тиімді динамикалық сепаратор ірі фракцияны балғалы кептіргіш-ұсақтағыштың кіре берісіне ары қарай ұнтақтау үшін қайтарады және дайын өнімнің циклондар мен фильтрге өңдеуге өтуіне мүмкіндік береді. Бордың, балшықтың немесе мергельдің бөлшектері (100...150 мм дейін) балғалардың ұру әсерінен, соғылудан және сауытпен қапталған каңқаға ұрынудан ұсақталады. Балғаның басының айналу жылдамдығы өңделетін материалға байланысты 26...33 м/сек аралығында қабылданады. Шыққан кездегі температура 130...150о С болғанда, кептіргіш-ұсақтағыш шикізаттық материалдың ылғалдылығын шамамен 1% дейін азайтады.

|

|

|

Қалыпты ылғалдылықта, әсіресе компоненті сазбалшық болып келгенде, ұсақтау процесін кептірумен қатар жүргізеді. Бұл үшін бір мезгілде кептірілетін соққылы - шашыратқышты ұсақтағыштар қолданылады. Қарағанды цемент зауытында сазды топырақты кептіру үшін екі роторлы соққылы - шашыратқышты «Хацемаг» фирмасының кептіргіш - ұсақтағышы орнатылған (3.24-сурет).

Ылғалдылығы 15...20 % сазды топырақтар пластиналық жабдықтағышпен саңылау арқылы ұсақтағышқа беріледі, онда температурасы 800 °С ыстық газ келеді. Ылғалдылығы 5...8% дейін кептірілген, ұсақталған сазды топырақтар ленталы конвейер арқылы шикізат цехына жөнелтіледі.

Ылғалдылығы 2...4 % сазды топырақпен әктас қосындысының майдалануы өлшемі Ø4,2x10 м, өнімділігі 120 т/сағ шикізат диірменінде жүргізіледі. Диірмен өткізгіш сепаратор көмегімен тұйық циклде жұмыс істейді. Сепараторда сүзілген ірі бөлшектер қайтадан ұсақталуға жіберіледі. Шикізат диірмені пештерден шығатын газдармен немесе жекелей от жағумен алынатын түтінді газдармен жұмыс істей алады. Шикізат ұнының диірменнен шыққан кездегі ылғалдылығы 1...2 % аспайды (3.25-сурет).

| 3.24-сурет. «Хацемаг» фирмасының екі роторлы соққылы кері тепкіш АРТ- 611 кептіру бірге жүретін ұсақтағыш: 1-ротор; 2-соққыш; 3-тіреуіш; 4-қаңқаның төменгі бөлігі; 5-жабық; 6- керің тепкіш плита; 7- корпустың жоғарғы бөлігі; 8-соққы беретін механизм; 9-қысым түсіретін механизм; 10- беретін механизм тіреуішінің бөлігі; 11-материал салынатын қуыс; 12-материал шығатын қуыс; 13-қабылдайтын құбыр; 14-ротордың білігі; 15- қорғайтын плита; 16-жүк түсетін ұйық. |

|

| 3.25-сурет. Өтпелі сепараторлы диірменнің сызбасы: 1-диірменнің қаңқасы; 2-тиеу жабдығы; 3-түсіру түтігі; 4-кептіргіш камера; 5- лақтырғыш қалақшалар; 6-элеватор жабдығы; 7- ұнтақтағыш камера; 8-түсіру жабдығы; 9-винтті конвейер; 10-түтін тартқыш мұржа |

Сепараторға шаң-тозаңды газ төменнен келіп кіреді. Ірілеу бөлшектер үлестіргіш конустың қабырғасына соғылып, төмен сырғып түседі. Фракцияның негізгі ірі бөлшектері газдан саңылау арқылы өтерде күректерге соқтығысып бөлінеді. Бөлінген ірі бөлшектер ішкі конустың қабырғасымен жылжи отырып үлестіргіш конусқа келеді, одан сырғанай отырып сыртқы конус арқылы одан ары ұсақталуға жіберіледі.

Газды-ауа ағынында ұсақ фракция - дайын өнім қалады. Ол сепаратор арқылы мұржамен шығарылып циклон мен сүзгілерде ұсталынады. Сепаратордағы күрекшелердің айналу бұрышын өзгерте отырып, ұсақталған дайын өнімнің дисперсиялылығын реттеуге болады.

|

|

| 3.26-сурет. Өтпелі сепаратор: 1-сыртқы корпусы; 2-ішкі конус; 3-бөлгіш (разделительный) конус; 4- кіретін түтік; 5- ірі бөлшектерді түсіретін түтігі; 6-мұржа; 7-саңылау; 8-қалақша (күрекше); 9- реттегіш сақина; 10- сақтандырғыш клапан. | |

Өндірісте диаметрі 3...6 м өтпелі сепараторлар (3.26-сурет) қолданылады, олардың бір сағаттық өткізгіштік қасиеттері 43500 90000 м3 дейін болады.

Шикізатты майдалаудың негізгі тенденциясына материалды майда немесе ірі ұсақтау жатады. Бұл үшін құрғақ ылғалды шикізатты дайындауға технологиялық сызбаны қоса есептегенде өзекті диірмен, қысқа диірмен, "Аэрофол" немесе "Гидрофол" үлгісіндегі диірмендер енгізіледі. Бұл агрегаттар ірі майдаланған өнім өтетіндіктен ары қарай майдалау кәдімгі шарлы диірмендерде жалғастырылады. Материалдарды 1...2 мм өлшемге дейін ұсақтау технологиялық сызбаны күрделендіре түскенімен шикізат диірмендерінің өнімділігін жоғарылатады және электр энергиясының шығынын төмендетеді. Мұндай жағдайда шикізатты ұнтақтаудың технологиялық сызбасы мынадай болады:

Жақты ұсақтағыш ® балғалы ұсақтағыш ® өзекті диірмен немесе қысқа шарлы диірмен ® құбырлы диірмен

Жақты ұстағыш ® «Аэрофол» («Гидрофол») диірмені ® құбырлы диірмен;

Жақты немесе конустық ұсақтағыш ® «Аэрофол» диірмені ® майдалау және кептіру бірлескен диірмені.

«Аэрофол» үлгісіндегі диірмендер кептіру және ірі майдалау режимінде ашық және тұйық циклде жұмыс істейді. Қатты әктасты майдалаған кезде "Аэрофол"-дан шыққан материалдың болшектерінің 8...10 % өлшемі 500 мкм, 17...20 % мөлшері 50 мкм дейінгі өнімдер болады. Сондықтан материалды классификациялау, оларды кесек әрі дайын өнім деп бөлу орынды. Бұл үшін сепараторлар қондырылып, өлшем 1 мм жоғары бөлшектер қайтадан майдалануға жіберіледі. Ұнтақталатын материал диірменде 2...3 минут болады, түтінді газдардың жылдамдығы 0,3...0,7 м/сек.

Майдалау мен кептіру бір мезгілде өтетіндей сызбада шикізаттың ылғалдылығы жоғарылаған жағдайда кептіруді сепараторда жүргізуге де болады. Жоғары температуралы газдарды пайдаланған кезде ылғалдылықты 7...8 %, ал пештен шыққан газдардың жылуын пайдаланғанда 3...4 % төмендетуге болады.

Қаттылығы орташа шикізаттың ылғалдылығы 18 % дейін болғанда оларды майдалау және кептіру үшін орта білікті сепаратор орнатылған диірмен қолданылады. Мұндай диірмендердің өнімділігі 300...1000 т/сағ. Білікті диірмендердің артықшылықтары шуы өте төмен, тұтас, автоматтандыру мүмкіншілігі бар, өнім бірлігіне шаққандағы энергия шығыны төмен. Шығыршықты және білікті диірмендерде қуаттылық бірлігі аз орын алады және қаржы едәуір аз жұмсалады.

МРS Пфайфер жүйесіндегі білікті диірмендерге үлкен қозғалмайтын, айналу тостағанына қысылған ұсақтайтын білік қондырылған.

Майдалауға керекті қысым гидропневматикалық жүйеге серіппе арқылы беріледі де ол үш білікке бірдей болады. Ыстық газдар сақина арқылы саңылаулардан кіреді де ұнтақталған материалды кептіріп бір мезгілде оларды сепаратордың жоғарғы жағына жеткізеді

Біліктердің диаметрлері 1,4...2,5 м. Шикізат қоспасын майдалау және кептіру үшін энергияның меншікті шығыны 9 кВт∙сағ/т, оның 5,8 кВт∙сағ/т материалды 008 - нөмірлі елеуіште – 18 % қалдыққа дейін майдалауға, ал қалған 3,2 кВт∙сағ/т диірменнің гидравликалық кедергісіне жұмсалады.

3.5.5 Құрғақ тәсілдегі сепараторлар

Сепараторлар дайын өнімнің гранулометриялық құрамын реттеуге ұнтақталу процесін жақсартуға, жоғары ұнтақ материал алуға мүмкіндік береді. Цементтің құрғақ тәсілінде соңғы жылдары статикалық және динамикалық сепараторлар кең тарады.

Статикалық сепараторларда тоқтаусыз айналатын бөлшектер жоқ, ал динамикалық сепараторларда айналатын конструктивті элементтер болады.

Статикалық сепараторлар. Бүгінгі таңда статикалық сепаратордың екі түрлі құрылымы қолданылады: V – сепаратор және өткел сепаратор (3.27, 3.28–сурет).

V – сепараторға өлшемі 50 мм–ге дейін, ылғалдылығы 5 % жуық материал жоғары жағынан сатылы колосникті тор арқылы түседі. Колосниктердің арасынан температурасы 280 0С жуық кептіргіш агент беріледі. Өлшемі 3 мм дейін температурасы ~100 0С бөлшектер сепарациялау каналы арқылы газды ағынмен жоғарыға алынып кетеді, ірі бөлшектер төменгі тесіктен шығады.

Роллер-пресс пайдаланатын ұнтақтау схемада V–сепараторды пайдаланғанда колосникті торда қозғалғанда роллер-престе престелген материалдың (корждың) дезагломерациясы жүреді. Және сепараторда шикізат қоспа ~ 1 % ылғалдылыққа дейін кептіріледі.

Статикалық өткіл сепаратор. Құрылымы және жұмыс істеу принципі 3.28–суретте көрсетілген.

Бұл сепараторда ірі бөлшектер екі кезеңде бөлінеді. Газды материалды ағын сепараторға төменнен беріледі. Газды- материалды ағын ұрғыш конусқа келіп ұрылғанда ірі бөлшектер бөлініп, сақиналы қалтаға түседі. Ол қалта сепаратордың корпусымен кіретін құбырдың арасында орналасқан. Екінші кезеңде фракцияның бөлінуі ортадан тепкіш күш арқылы жүреді. Ол ішкі конустағы ағын құйындалған арқылы болады. Реттеуші жалюздердің қайырылу бұрышын өзгертіп шығатын фракцияның ірілігін өзгертеді (ұнтақталу дәрежесін). Радиалды орналасқан күрекшелер ірі бөлшектер шығарады, ал тангенциалды орналасқандар – майдасын.

Динамикалық сепараторлар. Динамикалық сепараторларортадан тепкіш, сырттағы циклонды және ротационды болып бөлінеді. Соңғы жылдары шикізат және цемент ұнтақтағанда ротациондық және циклондары сыртта орналасқан сепараторлар көп пайдаланылады.

|

|

| 3.27–сурет. KHD Humbold Wedag фирмасының статикалық V– сепараторы | 3.28–сурет. Статикалық өткіл сепаратор |

Дата добавления: 2019-02-22; просмотров: 262; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!