Портландцемент. Шикізат материалдары 10 страница

3.5.1 Орташа жүрістегі диірмендердің жіктелуі және кинематикалық схемасы

Материалдың майдалану қарқынын жоғарылату үшін жұмыс тетіктерінің қозғалыс жылдамдығы 4 м/с дейін болатын орташа жүрістегі диірмендерді қолданады.

Бұл диірмендер импульсті күштердің әсер ету жиілігі және күш түсіру жылдамдығының жоғарылығымен сипатталады.

Орташа жүрісті диірмендер негізгі үш типке бөлінеді:

- тарелкалы - білікті;

- роликті- маятникті;

- шарлы сақиналы.

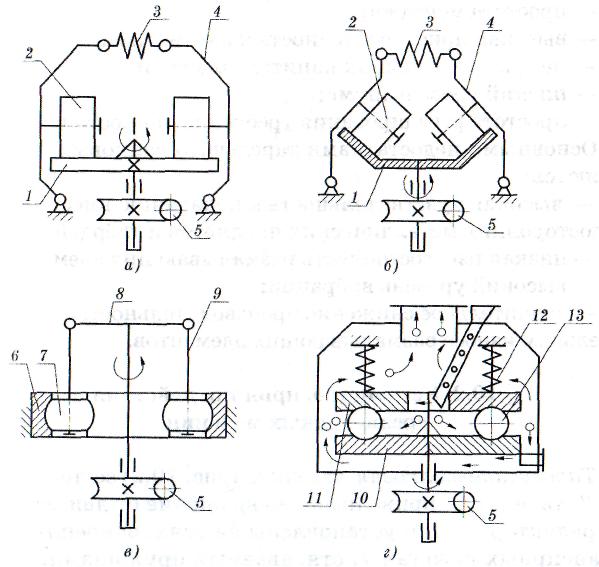

Тарелкалы - білікті диірмендер (3.15, а,б сурет) айналмалы тарелкадан 1, жетектен 5, біліктерден 2 тұрады. Материалдағы қажетті қысымды қамтамасыз ету үшін біліктер рычагтың 4 осьіне қатты орналастырылып қондырылған және тартқыш серіппелермен 3, немесе гидроцилиндрлердің көмегімен тартылады. Тарелкалардың айналуы кезінде біліктер үйкеліс күшінің әсерімен өз осьінің айналасында айналады, тарелканың бетінде ары-бері ауысады және материалды майдалайды.

|

| 3.15-сурет. Орташа жүрісті диірмендердің кинематикалық схемалары: а- жазық тарелкамен тарелкалы – білікті; б- конусты - тарелкамен тарелкалы – білікті; в - роликті-маятникті; г - шарлы сақиналы |

Роликті маятникті диірмен (3.15,в сурет) маятникке бекітілген орталық айқаспа - білікке шарнирлі ілінген 8 екі - үш роликтерден 7 тұрады.

|

|

|

Материал науашадағы (желоб) ары-бері ауысатын роликтерде жылжымайтын сақиналардың 8 арасында майдаланады. Сақинаға қысым беретін роликтер инерцияның ортадан тепкіш күштерінің пайда болуымен, айқаспаның 8 тік өсінің айналасында маятникті өсімен бірге айналғанда пайда болады. Айқаспа-білік роликтер орталықтан жүгіргіш күштерінің пайда болуын қамтамасыз ететін, сақинаға тартылатын меншікті күштің пайда болуына жететін Р=0,1... 0,25 МН/м жылдамдықпен айналуы керек.

Шарлы сақиналы диірмен 3.15,г сурет) жетектен айналатын 5, табандықтан 10 тұрады. Табандықтың науашасында сақина 11 арқылы табандыққа пружиналармен 12 қысылған шарлар 13 орналасқан. Майдаланатын материал табандыққа беріледі. Айналған кезде материал науашаға лақтырылып сонда айналып жатқан шарлармен майдаланады.

Майдаланған материал ортадантепкіш күштің әсер етуімен сақинадан қаптамаға лақтырылып, сол жерден ауаның легімен сепараторға шығарылады.

Орташа жүрісті диірмендерге тән болатын артықшылықтар сипаттамасы:

|

|

|

- меншікті энергия шығыны төмен;

- құрылғы аумағы салыстырмалы аз;

- монтаждау қарапайым;

- автоматтандыру қабілеттілігі жоғары;

- күрделі салымдар қажеттілігі төмен;

- шудың деңгейі төмен;

- қажетті ұнтақтау майдалығын реттеу жеңіл.

Тарелкалы-білікті диірмендердің негізгі кемшіліктері:

- шикізатпен бірге түсетін сыртқы металлдық заттарға және қатты тау жыныстарға деген сезімталдығы жоғары;

- ұнтақталатын элементтердің тозу төзімділігі төмен;

- дірілдеу деңгейі жоғары;

- ұнтақталатын элементтер аз тозса да, көп мөлшерде өнімділігінің төмендеуі.

3.5.2 Ортажүрісті диірменнің құрылысы және жұмыс істеу принципі

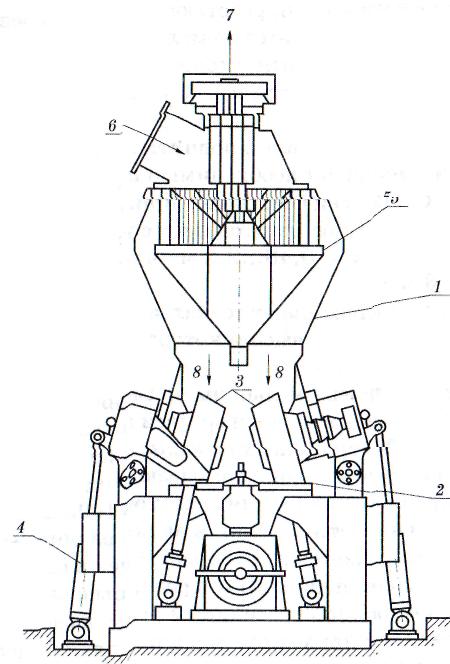

Тарелкалы - білікті диірмен (3.16-сурет) редуктор арқылы

қозғалтқыштан айналуға әкеліп соқтыратын біліктерден 3, тарелкалардан 2 тұрады. Біліктер теңгергіш рычагта 4 тартылған пружиналармен бекітілген осьте орналасқан.

Ұнталатын материал түтікше арқылы тарелканың тарату конусына түсіріліп, бронеплиталарға төгіледі. Тарелка айналған кезде материал білікке түседі, сол жерде жаншылу мен үйкелудің әсерінен майдаланады. Майдалануға қажетті қысу күші гидравликалық қысу жүйесімен құрылады. Ролик және кесенің арасындағы саңылауды білікті тіреуішпен реттеуге болады. Диірмен герметикалық қаптамамен жабылған.

|

|

|

| 3.16-сурет. Тарелкалы - білікті диірмен: 1-корпус; 2-тарелка; 3-біліктер; 4-пружиналы қысқыш; 5-ауалық классификатор; 6-материалды беру; 7-ұнтақталған өнім; 8-ірі өнім |

Материал майдаланады және ортадан тепкіш күшпен стационарлы сақинаға беріледі. Онда ауаға арналған штуцерлер орналасқан. Майдаланған материал каналмен берілетін ауаның легімен сепараторға шығарылады. Материал сепаратордың айналмалы корзинасындағы сепарациялайтын алапта ұсақ ұнтақты және ірі фракциялы болып бөлінеді. Дайын өнім газдың ағынымен бірге сепаратордан шығып кетеді де төменде орналасқан сүзгіште газдан бөлінеді.

Агрегатты іске қосу кезінде біліктер көтеріңкі тұрады. Ол диірменді іске қосуды жеңілдетеді. Диірменді іске қосуға қажетті айналмалы күшті қысқартады. Осьтің көлбеңдігі беткейге 15° құрайды. Білікті диірмендер диаметрі 0,6...4,5 м тарелкалардан, 0,48...2,2 м роликтерден дайындалады, тарелкалардың айналу жылдамдығы 3 м/с шамасында.

|

|

|

3.5.3 Шикізат материалдарды білікті диірменде ұнтақтау жұмысының сипаттамасы

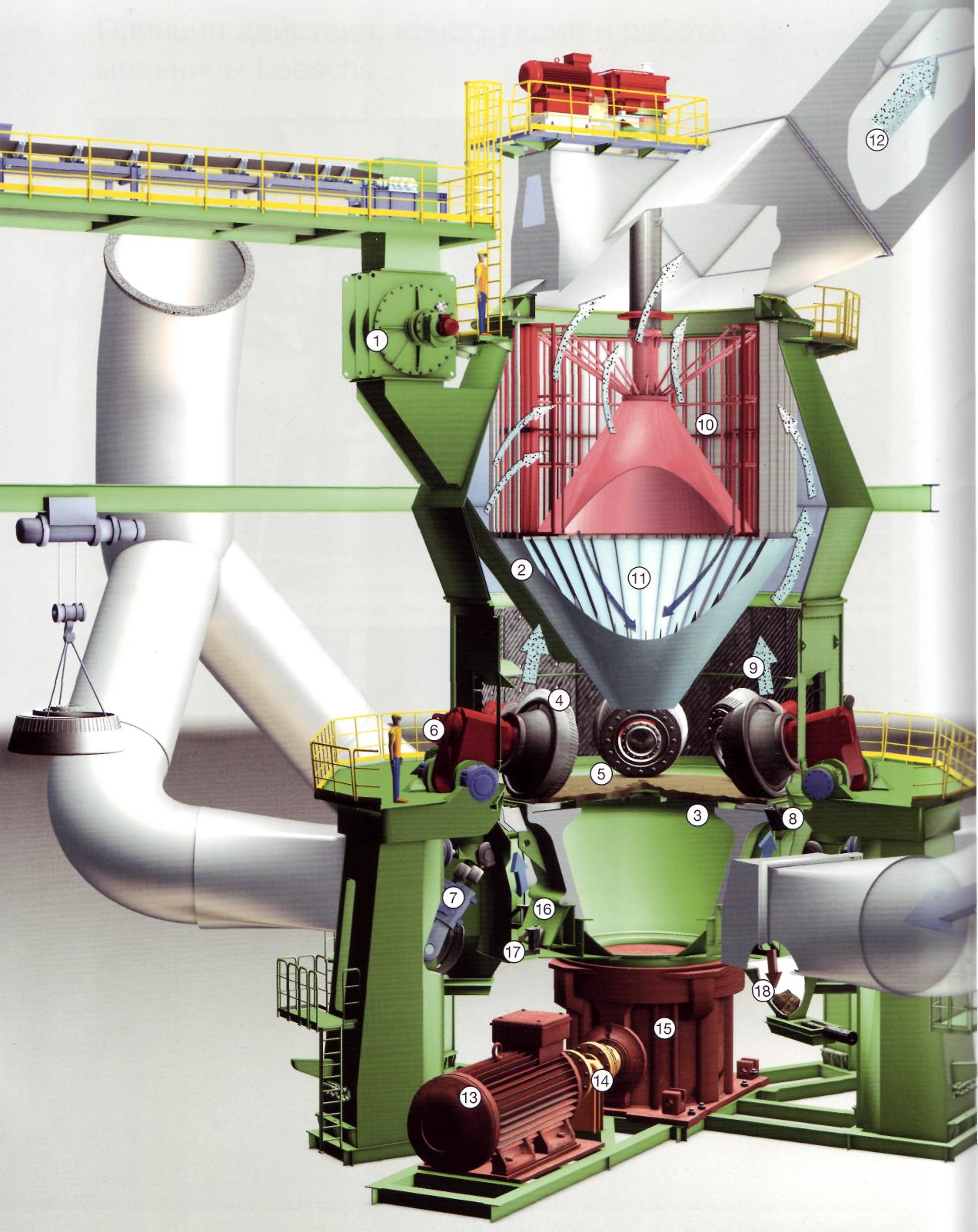

Цемент өндірісіндегі шикізатты ұнтақтау үшін соңғы онжылдықтарда тік білікті (вертикальная валковая) диірмендер кеңінен таралуда. Тік білікті диірменнің жұмыс істеу ерекшелігі мынада: материал серіппелер мен гидравликаның көмегімен біліктері бар айналып тұратын көлденең ұнтақтаушы үстелде ұнтақталады. Біліктердің саны 2,3,4 немесе 6 болуы мүмкін (3.17-сурет). Диірменге динамикалық сепаратор орнатылған, ол ұнтақталған материалды жіктеп, ірі бөлшектерді ұнтақтаушы үстелге қайтарады.

Диірменде ұсақтаумен бір мезгілде шикізатты кептіру іске асырылады. Білікті диірмендер энергия және қор үнемдеуші болып табылады. «Loesche» диірмендері жоғары еңбек өнімділікпен ерекшеленеді: шикізатты ұнтақтауда – 1300 т/сағ дейін және клинкерді және домналық шлакты ұнтақтауда -350 т/сағ дейін.

Білікті диірмендердің артықшылықтары:

- ұнтақтауға кететін энергия шығындарының төмендігі;

- ауа қысымын аз жоғалтулар;

- шу деңгейі төмен;

- ұнтақтауда, дайын өнімді шаңсорғыштарға тасымалдағанда және материалдарды кептіру үшін пештің қалдық газдарын пайдалану;

- Loesche диірмендері ылғалдылығы 25 % дейін болатын материалмен жұмыс істей алады. Өнімді ұнтақтаудың соңғы жұқалығы 90 микрон елегіштегі қалдық 6...30 % аралығындағы болады;

- ұнтақтауда, дайын өнімді шаңсорғыштарға тасымалдағанда және материалдарды кептіру үшін пештің қалдық газдарын пайдалану.

|

| 3.17-сурет. Орталықтан тепкіш сепараторы бар төрт өзекті Леше диірмені |

Тік диірменде талап етілетін гранулометриялық құраммен және қалдықты ылғалдылықпен дайын өнім алу үшін бір машинада ұнтақтау, кептіру, араластыру және іріктеу (сепарация) бір мезгілде іске асырылады.

Шикізаттық материал қалақты жабдықтағыш 1 арқылы және құбыр 2 бойынша ұнтақтаушы үстелдің 3 (помольный стол) ортасына түседі. Берілген материалдан магнитті сепаратормен шлюзды элементке 1 дейін құрамында байланыспаған темірі бар өзге заттар іріктеледі де, қосарланған құбыр арқылы шығарылып тасталады. Металланықтаушы құрылғы да (металлодетектор) осыған ұқсас жұмыс атқарады, ол магниттелмейтін металл элементтерін іріктеп шығарады. Орталықтан тебу күшінің әсерінен материал ұнтақтаушы үстелдің шетіне ығыстырылады, осылайша ол гидропневматикалық серіппе ұнтақтаушы біліктердің 4 астына түседі. Түскен материал тығыз қабатта біліктер мен ұнтақтаушы үстел арасындағы саңылауда ұнтақталады. Төселген материалды 5 езгенде біліктер 4 көтеріледі. Осыған байланысты, иінді тербету тетігінен 6, амортизациялық жүйе цилиндрінің шток және поршень 7 тұратын, функционалды блок қозғалысқа келеді. Поршень гидравликалық майды цилиндрден газбен толтырылған баллонды пневмогидроаккумуляторларға сығып шығарады. Пневмогидроаккумуляторлардың азотпен толтырылған резеңке баллондары сығылады және пневмосеріппе (пневмопружина) ретінде жұмыс істейді. Пневмосеріппенің қаттылығын ретке келтіру, материалдың үгітілу ерекшеліктеріне байланысты, қалыпты гивравликалық қысыммен салыстыра отырып, газ қысымын таңдау арқылы іске асырылады.

Ұнтақтаушы үстел айналған кезде пайда болатын орталықтан тебу күшінің әсерінен, ұнтақтаушы біліктермен ұнтақталған материал үстелдің шетіне ығыстырылады. Ұнтақтаушы үстелді 3 қоршап тұратын перде-сақинаның 8 аумағында, жоғары бағытталған ыстық газдың ағыны 9 ұсақталған, бірақ жеткілікті майдаланбаған материал қоспасын сепараторға 10 тасымалдайды.

Сепаратор 10 өзінің келтірілген күйіне сәйкес ірі ұнтақталған материалды – жарманы (крупка) өткізбейді. Ол жарма үшін орнатылған ішкі конус 11 арқылы ұнтақтаушы үстелге 3 қайтадан ұнтақтауға түседі. Ұнтақталған дайын өнім сепаратор арқылы Loesche диірменінен газ ағынымен 12 сыртқа шығарылады.

Бөтен заттар мен ірі ұсақталған материалдың азғана бөлігі қалдықтар ретінде перде-сақина (жалюзи) 8 арқылы дөңгелек каналға 16 түседі.

Ұнтақтаушы үстелге жалғасқан тарақтар 17 (скребки) бөтен заттарды қалдықтарға арналған бункерге 18 тасымалдайды.

Цемент өндірісі үшін кен орындарынан алынған, шикізат материалдардың ылғалдылығы әр түрлі болады. Ұнтақталған материал ұнтақтаушы үстелден ығыстырылған кезде, перде-сақина 8 аймағының үстінде, бастапқы материалдағы ылғал ыстық газ ағынымен тікелей жанасу нәтижесінде буланып кетеді. Сондықтан, диірменнен шығардағы шаңгазды қоспасының қажетті температурасына (80...100 оС) дейін қыздыру диірменнің жұмыс камерасында қол жеткізіледі.

Диірмен электроқозғалтқышпен 13 иілгіш муфта 14 және редуктор 15 арқылы қозғалысқа келтіріледі.

Ұнтақтаушы үстелдің тозған ұнтақтаушы элементтерін – біліктерін, бандаждарын және ұнтақтаушы үстелдің плиталарын оңай әрі тез ауыстыруға болады. Шикізат материалдарын өңдегенде ұнтақтаушы элементтер қызмет етудің барлық мерзімінде біркелкі тозатындықтан, диірменнің еңбек өнімділігі ұнтақтаушы элементтер толық тозғанда ғана төмендейді. Егер кварцты құм ұнтақталса, онда ұнтақтаушы элементтер бөлшектеп тозуы мүмкін. Бұл кемшілікті диірменнің жұмыс камерасының ішкі бетін қатты қорытпамен дәнекерлеу арқылы түзетуге болады.

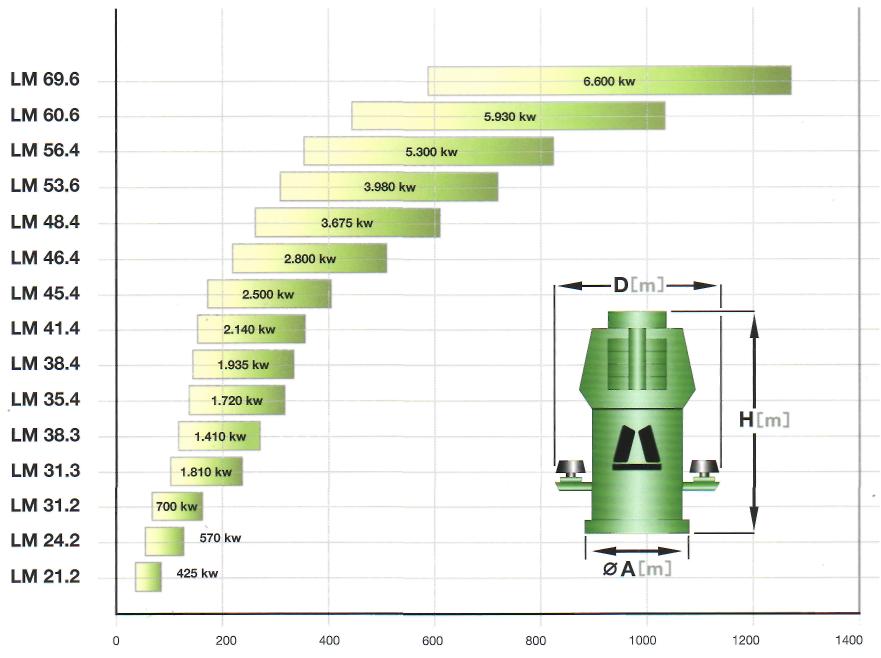

3.1–кесте. Білікті Loesche диірмендердің өнімділігі мен сыртқы өлшемдері

| Диірменнің белгісі | Қозғалтқыш тың қуаты, кВт | Өнімділігі, т/сағ | Сыртқы өлшемдері, м | ||

| биіктігі | табанының диаметрі | қажетті кеңістік | |||

| LM 69.6 | 6600 | 590-1270 | 29,9 | 17,0 | 18,0 |

| LM 60.6 | 5930 | 440-1040 | 21,1 | 15,0 | 17,0 |

| LM 56.6 | 5300 | 350-820 | 21,0 | 12,0 | 17,0 |

| LM 53.6 | 3980 | 310-710 | 18,4 | 12,0 | 17,0 |

| LM 48.4 | 3675 | 260-600 | 17,8 | 10,5 | 15,0 |

| LM 46.4 | 2800 | 220-500 | 16,7 | 10,0 | 14,0 |

| LM 45.4 | 2500 | 170-405 | 15,4 | 9,0 | 13,0 |

| LM 41.4 | 2140 | 150-340 | 14,9 | 8,0 | 12,0 |

| LM 38.4 | 1935 | 140-320 | 13,0 | 8,0 | 12,0 |

| LM 35.4 | 1720 | 130-310 | 13,4 | 8,0 | 12,0 |

| LM 38.3 | 1410 | 120-270 | 13,0 | 7,5 | 12,0 |

| LM 31.3 | 1210 | 100-230 | 11,7 | 7,0 | 11,0 |

| LM 31.2 | 700 | 70-150 | 11,4 | 7,0 | 11,0 |

| LM 24.2 | 570 | 60-120 | 10,7 | 6,5 | 11,0 |

| LM 21.2 | 425 | 25-75 | 9,4 | 6,0 | 10,0 |

Материалды ұнтақтағанда біліктердің үлестік қысымы өнімнің қаттылығына байланысты. Көмір және жұмсақ шикізаттарды ұнтақтағанда үлестік қысым төмен, цемент клинкерін және түйіршектелінген шлактарды ұнтақтағанда–қысым жоғары болады.

Білікті диірменнің өлшемін белгілегенде бірінші ұнтақтағыш үстелдің сыртқы диаметрін көрсетеді (дециметрмен), одан кейін біліктердің санын. Мысалы: LM 46.4 - үстелдің диаметрі 46 дециметр, біліктердің саны – 4, өнімділігі 400 т/сағ, электр қозғалтқыштың қуаты–2800 кВт (3.18-сурет). Білікті диірмендердің өнімділігі, габаритті өлшемдері 3.1–кестеде көрсетілген.

|

|

Өнімділігі, т/сағ

3.18-сурет. Білікті Loesche диірмендерідің өнімділігі мен қуаттылығының тәуелділігі

Полизиус фирмасының шикізат ұнтақтайтын тік білікті диірмендерінің өнімділігі және өлшемдері 3.2–кестеде көрсетілген.

3.2–кесте. Полизиус фирмасының шикізат ұнтақтайтын тік білікті диірмендерінің өнімділігі және өлшемдері

| Диірменнің типі RМ | 27/13 | 30/15 | 41/20 | 46/23 | 51/26 | 54/27 | 57/28 | 60/29 | 66/29 |

| Қозғалтқыштың қуаты, кВт | 580 | 750 | 1650 | 2190 | 2840 | 3270 | 3750 | 4260 | 4800 |

| Өнімділігі, т/сағ (12 % R 0,09 мм) | 90 | 115 | 255 | 340 | 440 | 500 | 580 | 660 | 740 |

| Ені, мм | 5700 | 6600 | 8800 | 9300 | 10000 | 10700 | 11100 | 12000 | 13300 |

| Биіктігі, мм | 10000 | 11000 | 15500 | 17000 | 18000 | 19000 | 22000 | 25000 | 28000 |

| Диаметрі, мм | 4000 | 4300 | 6000 | 7000 | 7900 | 8400 | 9000 | 9300 | 10200 |

Дата добавления: 2019-02-22; просмотров: 321; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!