Технологический процесс изготовления детали «Втулка»

|

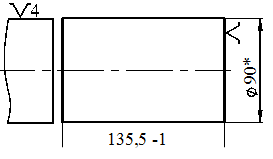

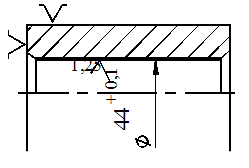

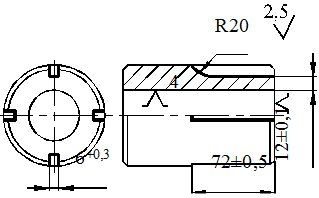

Из анализа технологичности детали «Втулка» (рис. 3.26) следует: деталь простой цилиндрической формы и может быть обработана на универсальном оборудовании (токарном станке); поверхность с малой шероховатостью не имеет уступов, поэтому может быть обработана на внутришлифовальном станке; обработка пазов может быть выполнена на фрезерном станке; для фрезерования пазов под углом 90° необходимо применить поворотное приспособление с трехкулачковым патроном. При фрезеровании пазов заготовку лучше бы закрепить по наружному диаметру для большей жесткости. Но в чертеже стоит размер 12±0,1 от внутреннего диаметра. Для совмещения конструкторской базы с технологической (для минимизации погрешности установки) заготовку на фрезерной операции необходимо установить на оправку. Оправка будет установлена в трехкулачковом патроне поворотного приспособления.

Описание технологического процесса изготовления втулки представлено в таблице 3.28.

Таблица 3.28

Технологический процесс изготовления детали «Втулка»

| 005 Заготовительная А. Установить заготовку в призмы. База: наружный диаметр и торец. 1. Отрезать заготовку, выдерживая размер 135,5 –1 мм | ||||

| 010 Токарная А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и торец. 1. Подрезать торец в размер 133 –0,3 мм. 2. Сверлить отверстие Ø38 мм. 3. Расточить отверстие до Ø43 +0,3 мм. 4. Снять фаску 3,5х45° мм (в чертеже 3х45°). | ||||

| Б. Переустановить заготовку в трехкулачковом патроне. База: наружный диаметр и торец. 5. Подрезать торец в размер 133 –0,3 мм. 6. Снять фаску 3,5х45° мм (в чертеже 3х45°). |

Продолжение табл. 3.28

|

015 Токарная А. Установить заготовку на оправку. База: внутренний диаметр и торец. 1. Точить наружный диаметр в размер Ø 86 –0,3 мм. 2. Снять заусенцы, притупить острые кромки.

| |||

|

020 Внутришлифовальная А. Установить заготовку в трехкулачковый патрон. База: наружный диаметр и торец. 1. Шлифовать внутренний диаметр в размер Ø44 +0,1 мм.

| |||

| 025 Фрезерная А. Установить заготовку в шпинделе поворотного приспособления на оправке. База: внутренний диаметр и торец. 1. Фрезеровать 4 шлица в размеры по чертежу. | |||

| 030 Слесарная 1. Снять заусенцы, притупить острые кромки. | ||||

| 035 Промывочная 1. Промыть детали по типовому техпроцессу. | ||||

| 040 Консервация 1.Консервировать детали по типовому техпроцессу. | ||||

3.12.5. Технология изготовления конической втулки

|

|

|

Коническая втулка (рис. 3.27) является корпусом для изолятора. Внутренняя полость втулки заполняется стеклом, поэтому в качестве материала втулки выбран сплав 29НК, имеющий одинаковый со стеклом коэффициент линейного расширения. Однако этот материал обладает повышенной прочностью и пластичностью, что затрудняет в отдельных случаях обработку резанием. Втулка обрабатывалась на токарном станке повышенной точности.

Коническая втулка (рис. 3.27) является корпусом для изолятора. Внутренняя полость втулки заполняется стеклом, поэтому в качестве материала втулки выбран сплав 29НК, имеющий одинаковый со стеклом коэффициент линейного расширения. Однако этот материал обладает повышенной прочностью и пластичностью, что затрудняет в отдельных случаях обработку резанием. Втулка обрабатывалась на токарном станке повышенной точности.

В связи с увеличением программы выпуска обработку данной детали начали изготавливать на автомате фасонно-продольного точения. Обработка поверхностей производилась в следующей последовательности. После подрезки торца прутка сверлилось отверстие, которое потом рассверливалось коническим сверлом до необходимого размера. Затем производилась обточка наружного диаметра и отрезка готовой детали от прутка.

В связи с увеличением программы выпуска обработку данной детали начали изготавливать на автомате фасонно-продольного точения. Обработка поверхностей производилась в следующей последовательности. После подрезки торца прутка сверлилось отверстие, которое потом рассверливалось коническим сверлом до необходимого размера. Затем производилась обточка наружного диаметра и отрезка готовой детали от прутка.

После рассверливания и отрезки, из-за высокой пластичности материала на втулке оставались трудноотделяемые заусенцы (рис. 3.28).

Было предпринято несколько вариантов удаления этих заусенцев. Вначале рассматривался вариант удаления заусенцев обработкой резанием. Однако тонкостенную втулку было трудно зажимать, так как даже при малой силе зажима сила резания превосходила силу зажима и деталь не фиксировалась, при увеличении силы зажима деталь деформировалась. По второму варианту втулка удерживалась силой трения в приспособлении, а в качестве режущего инструмента применялись нестандартные шлифовальные круги (рис. 3.29), изготовленные методом напыления алмазного порошка на державку, имеющую специальную форму. Но и этот инструмент оказался неэффективным из-за высокой пластичности и прочности материала втулки. Инструмент или моментально засаливался, или сцепление алмазного порошка с державкой оказывалось недостаточно прочным.

Было предпринято несколько вариантов удаления этих заусенцев. Вначале рассматривался вариант удаления заусенцев обработкой резанием. Однако тонкостенную втулку было трудно зажимать, так как даже при малой силе зажима сила резания превосходила силу зажима и деталь не фиксировалась, при увеличении силы зажима деталь деформировалась. По второму варианту втулка удерживалась силой трения в приспособлении, а в качестве режущего инструмента применялись нестандартные шлифовальные круги (рис. 3.29), изготовленные методом напыления алмазного порошка на державку, имеющую специальную форму. Но и этот инструмент оказался неэффективным из-за высокой пластичности и прочности материала втулки. Инструмент или моментально засаливался, или сцепление алмазного порошка с державкой оказывалось недостаточно прочным.

|

|

|

Другие способы удаления заусенцев резанием оказались также неэффективными. При анализе электроэрозионных способов обработки было выяснено, что их производительность была довольно низкой, поэтому стоимость изготовления втулок могла резко возрасти. Выход был найден в электроалмазном шлифовании, причем просто решался и вопрос закрепления втулок (рис. 3.30). Втулки устанавливались на магнитном столе станка для электроалмазного шлифования, засыпались магнитным порош-ком и притягивались к столу. Сверху порошка заливался электролит. Крупные заусенцы удалялись шлифовальным кругом, а более мелкие – эрозией в электрическом поле между шлифовальным кругом и электролитом. После полного удаления заусенцев с одной стороны, втулки переустанавливались меньшим диаметром вниз. Затем засыпался магнитный порошок, заливался электролит и втулки обрабатыва-лись с другой стороны. Одним из достоинств данного вида обработки явилось то, что края втулки после электроалмазного шлифования имеют скругленную форму, что трудно выпол-нимо при обработке резанием (рис. 3.31). Шеро-ховатость обработки стала значительно ниже, чем при обработке на автомате фасонно-продольного точения.

Другие способы удаления заусенцев резанием оказались также неэффективными. При анализе электроэрозионных способов обработки было выяснено, что их производительность была довольно низкой, поэтому стоимость изготовления втулок могла резко возрасти. Выход был найден в электроалмазном шлифовании, причем просто решался и вопрос закрепления втулок (рис. 3.30). Втулки устанавливались на магнитном столе станка для электроалмазного шлифования, засыпались магнитным порош-ком и притягивались к столу. Сверху порошка заливался электролит. Крупные заусенцы удалялись шлифовальным кругом, а более мелкие – эрозией в электрическом поле между шлифовальным кругом и электролитом. После полного удаления заусенцев с одной стороны, втулки переустанавливались меньшим диаметром вниз. Затем засыпался магнитный порошок, заливался электролит и втулки обрабатыва-лись с другой стороны. Одним из достоинств данного вида обработки явилось то, что края втулки после электроалмазного шлифования имеют скругленную форму, что трудно выпол-нимо при обработке резанием (рис. 3.31). Шеро-ховатость обработки стала значительно ниже, чем при обработке на автомате фасонно-продольного точения.

|

|

|

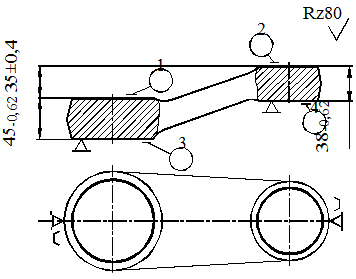

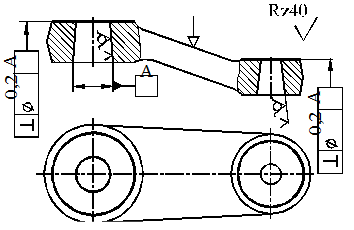

3.12.6. Технология изготовления детали «Рычаг» [38]

Деталь «Рычаг» (рис. 3.32) используется в транспортных машинах, изготавливается из стали 40Х. Заготовкой является штамповка, полученная на паровоздушном молоте в горячем состоянии. На механо-

обработку заготовка поступает в нормализованном состоянии.

Обработке подлежат торцы большой и малой головок (поверхности 1, 2, 3, 5) и конические отверстия в этих головках (табл. 3.29).

Таблица 3.29

Технологический процесс изготовления детали «Рычаг»

| 010 Штамповочная 1. Ковать заготовку согласно эскизу (указаны только основные размеры) |

Продолжение табл. 3.29

|

020 Термическая 1. Отжечь заготовку согласно типовому техпроцессу.

| |||

| 030 Вертикально-фрезерная А. Установить заготовку в приспособление. База: торцы головок 1 и 2 и цилиндрические поверхности головок. 1. Фрезеровать торцы головок в размеры по эскизу. | ||

| 040 Вертикально-фрезерная А. Установить заготовку в приспособление. База: торцы головок 3 и 4 и цилиндрические поверхности головок. 1. Фрезеровать торцы головок 1 и 2 в размеры по эскизу. 2. Притупить острые кромки | ||

Окончание табл. 3.29

| 050 Радиально-сверлильная А. Установить заготовку в приспособление. База: торцы головок 3 и 4 и цилиндрические поверхности головок. 1. 1. Сверлить, зенкеровать, развернуть последовательно отверстия большой и малой головок в размеры по эскизу. 2. Притупить острые кромки. | ||

| 060 Вертикально-фрезерная А. Установить заготовку в специальное приспособление. База: торцы головок и конические отверстия. 1. Фрезеровать начисто торцы головок согласно эскизу. | ||

| 070 Слесарная 1. Снять заусенцы, притупить острые кромки. | |||

| 080 Промывочная 1. Промыть детали по типовому техпроцессу. | |||

| 090 Консервация 1.Консервировать детали по типовому техпроцессу. | |||

Заготовка имеет простую форму, однако возникают трудности при базировании и закреплении заготовки на станке, так как базой должны быть одновременно торцы большой и малой головок. Для закрепления заготовки на столе фрезерного станка можно применить универсальное станочное приспособление (УСП), при повторяющихся партиях лучше изготовить специальное зажимное приспособление.

Дата добавления: 2019-02-12; просмотров: 2450; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

Рисунок 16

Рисунок 16

Рисунок 17

Рисунок 17

Рисунок 18

Рисунок 18

Рисунок 19

Рисунок 19

Рис. 1

Рис. 1

Рис. 2

Рис. 2

Рис.

Рис.

Рис. 3

Рис. 3

Рис. 4

Рис. 4