Конструирование и расчет валов редуктора

Расчет и конструирование валов является одним из главных и трудоемких этапов при выполнении курсового проекта. Целью этого расчета является проектирование валов оптимальных размеров и формы.

Конструирование валов

Рекомендуемые марки сталей для изготовления валов передаточных механизмов приведены в таблице 4.39.

Таблица 4.39 - Механические характеристики основных материалов валов

| Марка | Диаметр заготовки, мм (не более) | Твердость НВ (не менее) | sв | sт | s-1 | t-1 |

| МПа | ||||||

| Ст 5 45 40Х 40ХН 35ХМ | Не ограничен Не ограничен < 80 Не ограничен < 120 Не ограничен >200 < 200 | 200 200 220 270 200 270 240 270 270 | 540 560 610 900 730 900 835 920 920 | 260 280 360 650 500 750 540 750 790 | 230 250 260 380 320 410 340 420 430 | 120 150 150 230 200 240 210 250 260 |

Эти стали, как правило, подвергаются термической обработке – улучшению. При изготовлении червяков данные стали подвергаются улучшению, а иногда закалке, до твердости не менее HRC 45.

Существуют эмпирические зависимости для вычисления предела выносливости s-1 по известному пределу прочности:

для углеродистых сталей s-1 @ 0,43 sв, МПа;

для легированных сталей s-1 @ 0,35 sв + (70…120), МПа.

Предел выносливости при кручении связан с пределом выносливости при изгибе: t-1 = (0,5…0,58) s-1.

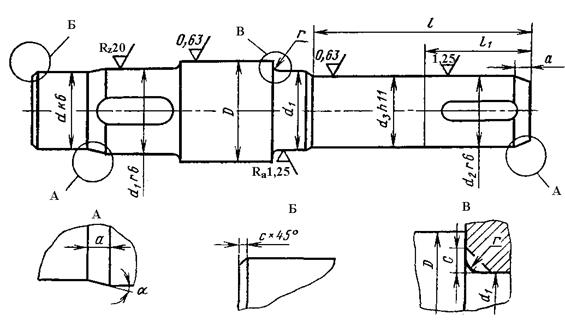

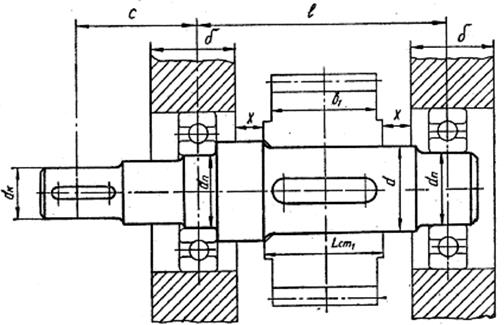

В большинстве своем валы одноступенчатых редукторов выполняют по форме, близкой к балкам равного сопротивления изгибу, т.е. ступенчатыми (рисунок 4.12). Такие валы удобны при сборке, а уступы используют обычно для упора деталей, насаживаемых на вал, и передачи сил, действующих вдоль него.

|

|

|

Диаметры и длины всех участков вала, шлицы, резьбы, канавки, пазы, и другие конструктивные элементы вала выявляются при конструировании передач, подшипниковых узлов, муфт. При разработке конструкций валов необходимо принимать во внимание технологию сборки и разборки, механической обработки, сопротивление усталости и расход материала.

Рисунок 4.12

Рисунок 4.13

Для обеспечения осевой фиксации зубчатого (червячного) колеса на валу выполняют упорные буртики. В настоящее время наметилась тенденция конструировать валы по возможности гладкие, с минимальным числом уступов. Здесь при одном и том же номинальном диаметре участки вала отличаются допусками и шероховатостью поверхности. При сборке должно быть обеспечено свободное продвижение детали по валу до места ее посадки. Диаметры валов в местах посадки, сопряженных с валом деталей, должны быть выровнены до стандартных значений по ГОСТ 6636, эти значения, как правило, кратны 2 или 5. Необходимо помнить, что диаметры внутренних колец подшипников качения от 20 мм и более кратны 5.

|

|

|

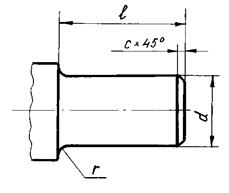

Выходной конец вала может быть коническим или цилиндрическим. Посадка деталей на конце должна обеспечивать легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга, поэтому выходные концы быстроходных валов редукторов серийного производства, как правило, делают конусными (рисунок 4.14, таблица 4.40). Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производстве они имеют преимущественное распространение (рисунок 4.15, таблица 4.41).

|

Рисунок 4.14 – Концы валов конические по ГОСТ 12081

Рисунок 4.15 – Концы валов цилиндрические по ГОСТ 12080

На участках крепления деталей, передающих вращающий момент, на валах выполняют шпоночные пазы или шлицы. Стандарт предусматривает для каждого размера вала определенные размеры поперечного сечения шпонки (таблицы 4.42, 4.43). Длину шпонки назначают на 5…10 мм меньше длины ступицы из ряда стандартных значений. Из технологических соображений рекомендуется для разных ступеней одного и того же вала назначить одинаковые шпонки по сечению и длине, исходя из ступеней меньшего диаметра, имеющего шпоночный паз. Следует располагать шпоночные пазы на одной стороне вала.

|

|

|

Таблица 4.40 - Основные размеры конических концов валов, мм

(ГОСТ 12081)

| Номиналь- ный диаметр d1 | l1 | l2 | dср | b | h | t1 | t2 | d1 | d2 | l3 | l4 | |||

| 20 22 25 | 36 | 22 | 18,9 20,9 23,8 | 4 | 4 | 2,5 | 1,8 | М12х х1,25 | М6 | 6,5 | 8,8 | |||

| 28 32 | 42 | 24 | 26,8 30,2 | 5 | 5 | 3,0 | 2,3 | М16х х1,5 | М8 М10 | 9,0 11,0 | 10,7 13,0 | |||

| 36 | 58 | 36 | 34,2 | 6 | 6 | 3,5 | 2,8 | М20х х1,5 | М12 | 14,0 | 16,3 | |||

| 40 | 59 | 36 | 37,3 | 10 | 58 | 5,0 | 3,3 | М24х2 | М12 | 14,0 | 16,3 | |||

|

45

50 56

|

82 |

54 |

42,3

47,3 53,3 |

12

12 14 |

8

8 9 |

5,0

5,0 5,5 |

3,3

3,3 3,8 | М30х2 | М16 | 21,0 | 23,5 | |||

| М36х3 | М20 | 21,0 23,5 | 23,5 26,5 | |||||||||||

|

63 71

80

|

105 |

70 |

59,5 67,5

75,5 |

16 18

20 |

10 11

12 |

6,0 7,0

7,5 |

4,3 4,4

4,9 |

М42х3 М48х3

М56х4

| М20 М24 | 23,5 26,0 | 26,5 29,3 | |||

|

М30 |

32 |

35,9 | ||||||||||||

| 90 | 130 | 90 | 85,5 | 22 | 14 | 9,0 | 5,4 | М64х4 |

Выбранную шпонку проверяют на смятие:

где Т – передаваемый момент, Н ·мм; d – диаметр вала, мм; lр – расчетная длина шпонки, мм; при скругленных торцах шпонки lр = l - b , при плоских торцах lр = l;

h - высота шпонки; t1- глубина шпоночного паза.

[s]см – допускаемое напряжение смятия, принимаемое при стальной ступице 100…120, а при чугунной – 50…60 МПа.

Таблица 4.41 - Размеры цилиндрических концов валов, мм, по ГОСТ 12080

| d | l | r | c | d | l | r | c |

| 18 20 22 25 28 32 36 40 45 | 28 36 36 42 42 58 58 82 82 | 1,0 1,6 1,6 1,6 1,6 2,0 2,0 2,0 2,0 | 0,6 1,0 1,0 1,0 1,0 1,6 1,6 1,6 1,6 | 50 55 60 70 80 90 100 110 | 82 82 105 105 130 130 165 165 | 2,5 2,5 2,5 2,5 3,0 3,0 3,0 3,0 | 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 |

Если напряжение смятия получается значительно ниже допускаемого, целесообразно взять шпонку меньшего сечения и повторить расчет.

Таблица 4.42 - Шпонки призматические по ГОСТ 23360, мм

| dвала | Сечение шпонки | Глубина паза | d вала | Сечение шпонки | Глубина паза | ||||

| b | h | t1 | t2 | b | H | t 1 | t 2 | ||

| Св.12 до 17 "17 "22 "22 "30 "30 "38 "38 "44 "44 "50 | 5 6 8 10 12 14 | 5 6 7 8 8 9 | 3 3,5 4 5 5 5,5 | 2,3 2,8 3,3 3,3 3,3 3,8 | "50 "58 "58 "65 "65 "75 "75 "85 "85 "95 | 16 18 20 22 25 | 10 11 12 14 14 | 6 7 7,5 9 9 | 4,3 4,4 4,9 5,4 5,4 |

Примечание: 1. Стандартный ряд длин, мм: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 160; 180; … (до 500).

2. Пример условного обозначения шпонки при b = 16 мм, h = 10 мм, l = 80 мм, торцы скругленные: шпонка 16х10х80 ГОСТ 23360. Тоже – с плоскими торцами: шпонка 3-16х10х80 ГОСТ 23360.

Если расчетные напряжения превышают допускаемые, то следует поставить две шпонки на один вал, одна против другой, или заменить шпоночное соединение шлицевым. Однако, из-за технологических трудностей, связанных с дефицитностью и дороговизной инструмента, трудоемкостью нарезания шлицев, необходимости высокой точности изготовления, применение шлицевых соединений в редукторостроении ограничено.

На торцах валов и на уступах делают фаски с целью притупления острых кромок и удобства сборки. Для сокращения номенклатуры режущего инструмента ширину канавок, радиусы галтелей и углы фасок, расположенных на одном валу, следует делать одинаковыми.

Таблица 4.43 - Шпонки сегментные по ГОСТ 8794, мм

| d | b | h | d1 | L | t1 | t2 |

| Cв. 10 до 12 | 4 | 5 6,5 7,5 | 13 16 19 | 12,6 15,7 18,6 | 3,5 5 6 | 1,8 1,8 |

| Cв. 12 до 17 | 5 | 7,5 9 10 | 19 22 25 | 18,6 21,6 24,5 | 5,5 7 8 | 2,3 |

| Cв. 17 до 22 | 6 | 9 10 11 | 22 25 28 | 21,6 24,6 27,3 | 6,5 7,5 8,5 | 2,8 |

| Cв. 22 до 30 | 8 | 9 11 13 | 22 28 32 | 21,6 27,3 31,4 | 6 8 10 | 3,3 |

| Cв. 30 до 38 | 10 | 13 15 16 | 32 38 45 | 31,4 37,1 43,1 | 10 12 13 | 3,3 |

| Cв. 38 до 44 | 12 | 19 | 65 | 59,1 | 16 | 3,3 |

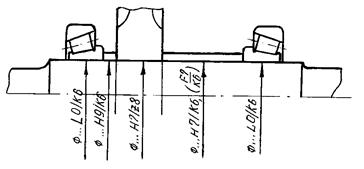

Посадки основных деталей передач на валы определяются по ГОСТ 25347. Рекомендуются следующие сопряжения с валами:

- зубчатых и червячных колес при тяжелых нагрузках – Н7/s6;

- зубчатых и червячных колес при нормальном режиме работы – Н7/ρ6;

- зубчатых колес при частом демонтаже – Н7/n6, Н7/m6, Н7/k6;

- дистанционных колец – Е9/ k6;

- распорных втулок – Н7/h6, Н7/h7; шкивов и звездочек – Н7/js6, H7/h6;

- муфт – H7/m6, H7/k6; при тяжелых ударных нагрузках – Н7/r6;

- внутренних колец подшипников качения при местном нагружении кольца L0/h6, L0/ js6; при циркулярном нагружении кольца L0/k6, L0/m6, L0/n6; при колебательном нагружении кольца L0/ js6; для подшипников с внутренним диаметром свыше 100 мм при тяжелых нагрузках L0/n6, L0/m6.

Если при сборке нужно некоторый участок вала, смежный с посадочным местом, провести свободно через отверстие внутреннего кольца подшипника, то можно сохранить на этом участке номинальный диаметр посадочного места, но выполнить этот участок по d9, d11, h9, f9 или h10, а не по k6, как посадочное место подшипника.

Выбранные посадки указывают на чертеже общего вида, а затем на рабочих чертежах деталей проставляют допуски и/или предельные отклонения. Свободные размеры, отклонения которых не проставлены на чертеже – это большинство размеров по длине вала, можно выполнить с точностью 14-го квалитета. В технических требованиях делают соответствующую запись, например: «Неуказанные предельные отклонения размеров: валов h14, остальных + IT 14/2».

Допуски формы и расположения поверхностей указывают на рабочих чертежах вала условными обозначениями по ГОСТ 2.308:

- круглости и цилиндричности посадочных мест подшипников качения – не более половины допуска посадочного диаметра вала, например, равным 0,01 мм;

- торцевого биения упорных уступов и буртов (заплечиков), на которые опираются кольца подшипников (допуск 0,02 мм для диаметра посадочного места до 50 мм, допуск 0,025 мм для диаметра до 125 мм, допуск 0,030 мм для диаметра до 250 мм);

- радиального биения посадочных мест для зубчатых колес, полумуфт и других деталей по отношению к оси вращения вала, то есть к оси поверхностей посадочных мест подшипников, назначают в долях допуска Т на диаметр посадочного места в зависимости от окружной скорости деталей, насаженных на вал: допуск 2,0Т для скорости от 6 до 10 м/с; 0,7Т для скорости свыше 10 м/с;

- параллельности шпоночного паза относительно оси вала, равной половине допуска на ширину паза и допуск симметричности паза, вдвое больше допуска на ширину паза.

Шероховатость поверхности нормирована ГОСТ 2789 и характеризуется значением Rz – средней высотой профиля по десяти точкам, значением Ra - средним арифметическим отклонением профиля в мкм.

Рекомендуют следующие значения шероховатости вала:

- весьма ответственные трущиеся поверхности Ra 0,32; 0,25; 0,16;

- поверхности посадочных мест подшипников качения, шеек вала, трущихся на резиновой манжете Ra 0,63; 0,50; 0,32;

- поверхности валов в трущихся соединениях 6-8-го квалитетов, боковые поверхности зубьев вала-шестерни и боковые поверхности червяков 7-й и 6-й степени точности Rа 1,25; 1,0; 0,63;

- поверхности валов в трущихся соединениях 11-го и 12-го квалитетов (под зубчатое колесо, под муфту), поверхности червяков Ra 2,5; 2,0; 1,25;

- боковые поверхности зубьев вала-шестерни 8-й и 9-й степени точности, резьба крепежная на валу, боковая грань шпоночного паза Rа 3,2;

- дно шпоночного паза, поверхности упорных буртиков - Rа 3,2;

- нерабочие поверхности, поверхности отверстий из-под сверла, зенковок, фасок и пр. - Rа 6,3.

Расчет валов

При расчете валов учитывают изгибающие и крутящие моменты, и расчет ведут в два этапа:

- проектировочный расчет и конструирование вала, при котором устанавливают диаметры характерных сечений вала из расчета на прочность и конструируют вал с учетом возможности свободного продвижения деталей вдоль вала до места их посадки и осевой фиксации этих деталей на валу;

- уточненный (проверочный) расчет – служит для определения коэффициента запаса прочности для предположительно опасных сечений вала. Проводится после выполнения сборочного чертежа редуктора.

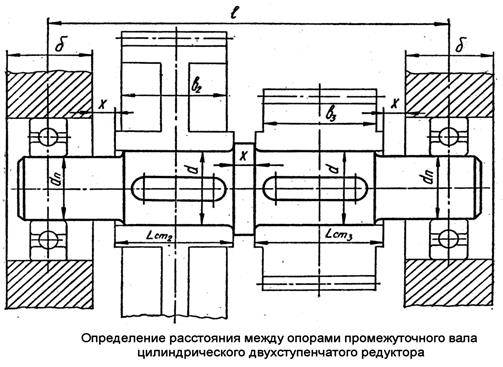

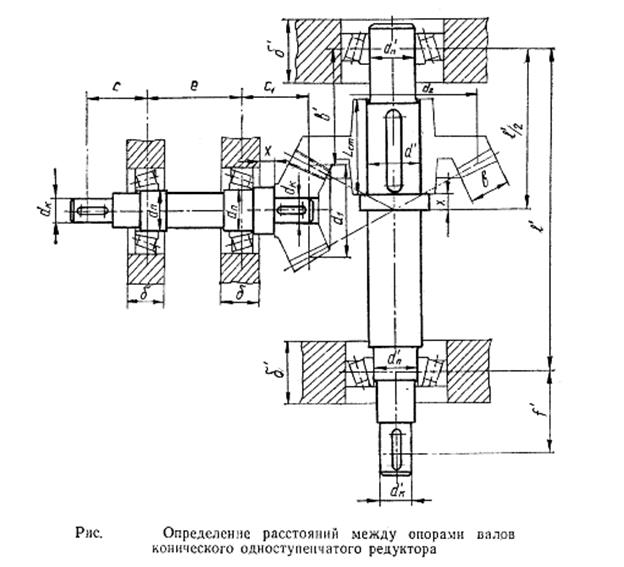

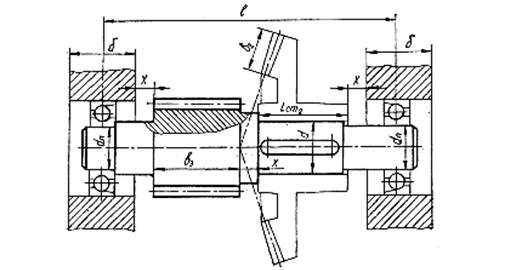

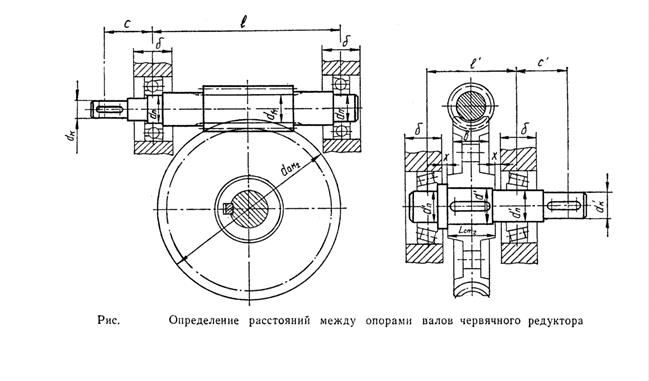

Для определения реакций опор вала и построения в дальнейшем эпюр изгибающих и крутящих моментов необходимо знать расстояние между опорами, а также расстояния между находящимися на валу деталями (зубчатыми колесами, шкивами, звездочками, муфтами и т.д.) и опорами. Для уменьшения прогибов валов рекомендуется располагать насаживаемые детали ближе к опорам. Расстояние между опорами вала зависит от конструкции редуктора и определяется по компоновочному чертежу.

На рисунках 4.16…4.20 показано, какие размеры из компоновочного чертежа редуктора должны быть отражены в расчетной схеме вала.

|

|

|

|

|

Дата добавления: 2019-02-12; просмотров: 1194; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!