Компоновка одноступенчатого червячного редуктора

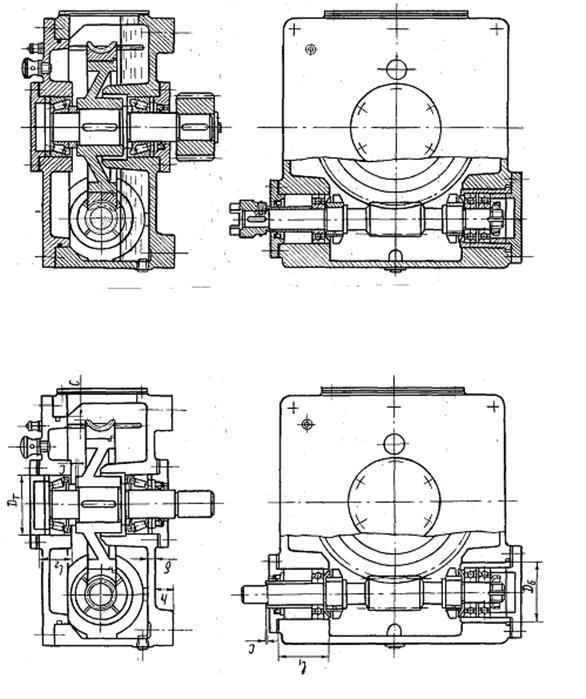

Компоновку червячного редуктора выполняют в двух проекциях – разрез по оси колеса и разрез по оси червяка (рисунок 4.9).

Примерно посредине листа параллельно его длинной стороне проводят осевую линию и на расстоянии аw проводят вторую осевую линию, параллельную первой. Затем на расстоянии (2,5-3)аw проводят две вертикальные осевые линии, одну для главного вида, а вторую для вида сбоку.

Вычерчивают на двух проекциях червяк и червячное колесо. Очерчивают внутреннюю стенку корпуса, принимая зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса  около 15 мм. Вычерчивают подшипники червяка на расстоянии один от другого, равном наибольшему диаметру колеса

около 15 мм. Вычерчивают подшипники червяка на расстоянии один от другого, равном наибольшему диаметру колеса  располагая их симметрично относительно среднего сечения червяка. Также симметрично располагают подшипники вала червячного колеса. Расстояние между ними замеряют по компоновочному чертежу.

располагая их симметрично относительно среднего сечения червяка. Также симметрично располагают подшипники вала червячного колеса. Расстояние между ними замеряют по компоновочному чертежу.

В связи с тем, что в червячном зацеплении возникают значительные осевые нагрузки, принимают радиально-упорные шарикоподшипники средней серии для червяка и роликовые конические легкой серии для вала червячного колеса.

После проверки долговечности подшипников выполняют второй этап компоновки, конструктивно оформляя основные детали: червяк, червячное колесо, вал червячного колеса, корпус, подшипниковые узлы и др. (рисунок 4.9).

Смазка червячного зацепления и подшипников - разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом, нагнетаемого червяком. На валу червяка устанавливают крыльчатки для разбрызгивания масла и подачи его на колесо в подшипники. Уплотнение валов обеспечивается резиновыми манжетами. В крышке люка размещают отдушину. В нижней части корпуса вычерчивают пробку для спуска масла и устанавливают маслоуказатель.

|

|

|

Конструируют корпус редуктора. Толщины стенки корпуса и крышки часто принимают одинаковыми  мм. Толщины фланцев (поясков корпуса и крышки): b = 1,5

мм. Толщины фланцев (поясков корпуса и крышки): b = 1,5  . Толщины нижнего пояса корпуса p1 = 1,5

. Толщины нижнего пояса корпуса p1 = 1,5  и у бобышки р2 = 2,5

и у бобышки р2 = 2,5  . Диаметр болтов принимают аналогично как и для цилиндрического редуктора.

. Диаметр болтов принимают аналогично как и для цилиндрического редуктора.

Устанавливают крышки подшипников с металлическими прокладками для регулировки зацепления.

Конструкцию червячного колеса чаще всего выполняют, насаживая бронзовый венец на чугунный центр с натягом Н7/р6.

Рисунок 4.9 - Продолжение

Компоновка двухступенчатого цилиндрического редуктора с валами, расположенными в горизонтальной плоскости

Для компоновки редуктора из расчета закрытых цилиндрических передач принимают следующие данные:

|

|

|

- межосевые расстояния (а w 1 , а w 2 и т.д.);

- размеры шестерен и колес (  ,

,  и т.д.);

и т.д.);

- диаметры валов (  и т.д);

и т.д);

- размеры и тип подшипников;

- размеры элементов корпуса редуктора (толщина стенок, поясов, ребер и т.д.);

- диаметры фундаментных, стяжных и крышечных болтов.

Компоновочный чертеж выполняют в двух проекциях (рисунок 4.10) - разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1.Параллельно следует прочерчивать и боковую проекцию редуктора для более полного представления габаритов и конструкции изделия.

В нижней части листа, отведенной для основной проекции (в данном случае - вида сверху) проводят вертикально осевые линии: первая (крайняя левая) - ось быстроходного (ведущего) вала; вторая - (на расстоянии

от первой) - ось следующего вала (промежуточного); третья (на расстоянии

от первой) - ось следующего вала (промежуточного); третья (на расстоянии  от второй) – ось тихоходного вала. На боковой проекции редуктора - в верхней части листа - проводят горизонтальную линию: будущую плоскость разъема корпуса редуктора, в которой расположены валы. Проекционным черчением определяют центры первого, второго и т.д. валов на этой оси. Вокруг найденных центров прочерчивают окружности, соответствующие диаметрам (

от второй) – ось тихоходного вала. На боковой проекции редуктора - в верхней части листа - проводят горизонтальную линию: будущую плоскость разъема корпуса редуктора, в которой расположены валы. Проекционным черчением определяют центры первого, второго и т.д. валов на этой оси. Вокруг найденных центров прочерчивают окружности, соответствующие диаметрам (  ,

,  и т.д.) начальных окружностей шестерен и зубчатых колес быстроходной и тихоходной ступеней редуктора.

и т.д.) начальных окружностей шестерен и зубчатых колес быстроходной и тихоходной ступеней редуктора.

|

|

|

При работе передачи движущиеся детали не должны задевать друг за друга и за стенки корпуса. С другой стороны, расстояния между стенками корпуса и колесами не должны быть излишне большими, т.к. это приведет к увеличению габаритов и веса проектируемого редуктора. Поэтому предусматривают расстояния: между внутренними поверхностями стенок редуктора и диаметрами dw шестерен и колес ориентировочно 10 мм; между дном корпуса и тихоходным колесом bo > 6m, где m - модуль зубчатой передачи тихоходной ступени. Это необходимо для обеспечения требуемого объема масляной ванны редуктора.

Оконтуривают внутреннюю полость корпуса редуктора на боковой проекции, выдерживая указанные выше расстояния.

На виде сверху вычерчивают упрощенно шестерню и колесо (в виде прямоугольников) быстроходной ступени. Отступив от колеса быстроходной ступени расстояние С  2m, вычерчивают шестерню промежуточной ступени (упрощенно); на следующем валу - колесо, находящееся с ней в зацеплении.

2m, вычерчивают шестерню промежуточной ступени (упрощенно); на следующем валу - колесо, находящееся с ней в зацеплении.

Оконтуривают внутреннюю полость корпуса редуктора на виде сверху, принимая во внимание, что расстояния по ширине редуктора от торцевых поверхностей крайних шестерен до внутренних поверхностей корпуса принимают равным 10  15 мм; а в продольном направлении, т.е. слева и справа от крайних шестерни и колеса - проектируются с боковой проекции корпуса.

15 мм; а в продольном направлении, т.е. слева и справа от крайних шестерни и колеса - проектируются с боковой проекции корпуса.

|

|

|

На виде сверху по обе стороны от осей проводят тонкие прямые линии, параллельные осям, расстояния между которыми равны ориентировочным значениям диаметров валов соответственно первого, второго и т.д. (  ). Следует иметь в виду, что эти диаметры в дальнейшем будут являться посадочными диаметрами под подшипники.

). Следует иметь в виду, что эти диаметры в дальнейшем будут являться посадочными диаметрами под подшипники.

Следующим этапом конструирования является ориентировочный подбор подшипников и проверка их работоспособности по статической и динамической грузоподъемности.

Имея в виду, что внутренние диаметры (отверстия в подшипниках) принимают равными расчетным диаметрам валов, прочерченных ранее прямыми линиями на нижней проекции редуктора, следует определить тип и серию подшипников и выбрать из таблиц 4.55-4.57 их геометрические параметры.

|

|

| |

Выбрав из таблиц 4.55-4.57 размеры назначенных подшипников (внутренний диаметр d = dвала, Dn  = D - наружный диаметр, Т - ширина подшипника), на нижней проекции упрощенно (в виде прямоугольников) вычерчивают опоры таким образом, чтобы торцы подшипников, обращенные к шестерням или колесам, располагались вровень с внутренним контуром корпуса редуктора.

= D - наружный диаметр, Т - ширина подшипника), на нижней проекции упрощенно (в виде прямоугольников) вычерчивают опоры таким образом, чтобы торцы подшипников, обращенные к шестерням или колесам, располагались вровень с внутренним контуром корпуса редуктора.

Следующим этапом является составление расчетных схем всех валов и проверка долговечности подшипников согласно методикам, изложенным в соответствующих разделах 4.5 и 4.6. При этом плечи, т.е. расстояния от опорных реакций до середины шестерен, колес и расстояния между шестернями и колесами, берут из проведенной компоновки.

Убедившись в правильности выбора подшипников или же сменив серию на более легкую - при большом запасе долговечности относительно срока службы редуктора, или на более тяжелую - при недостаточной долговечности, продолжают компоновку редуктора.

Вычертив окончательно проверенные подшипники, выдерживая ранее указанные расстояния, на виде сверху оконтуривают верхний пояс основания редуктора следующим образом. Отступив от наружных торцов подшипников, расположенных на тихоходном валу, во внешнюю сторону расстояние 6  8 мм, получают глубину гнезда под подшипники. Данная величина выбрана исходя из условия нормальной установки стандартной подшипниковой крышки в отверстие корпуса редуктора.

8 мм, получают глубину гнезда под подшипники. Данная величина выбрана исходя из условия нормальной установки стандартной подшипниковой крышки в отверстие корпуса редуктора.

На полученном расстоянии b тонкой линией обводят предварительный контур верхнего пояса по периметру корпуса редуктора. Отложив во внешнюю сторону внутреннего контура толщину стенки  , пунктиром обводят внешние очертания стенки корпуса редуктора на виде сверху. Углы внутреннего контура закругляются радиусом r = 5 мм, наружного r1 = r +

, пунктиром обводят внешние очертания стенки корпуса редуктора на виде сверху. Углы внутреннего контура закругляются радиусом r = 5 мм, наружного r1 = r +  , внешнего R = r + b. Предварительным внешний контур является потому, что в дальнейшем будут производиться изменения конструкции корпуса исходя из требований технологии изготовления и сборки редуктора и т.п.

, внешнего R = r + b. Предварительным внешний контур является потому, что в дальнейшем будут производиться изменения конструкции корпуса исходя из требований технологии изготовления и сборки редуктора и т.п.

Далее прямыми линиями оформляют гнезда под все подшипники. Следует иметь в виду, что в случае, когда наружный диаметр подшипников, установленных на быстроходном валу равен или больше диаметра окружности вершин шестерни этого вала, то внутренний контур полости корпуса должен отстоять от наружного диаметра подшипника на расстоянии 10 мм. В противном случае гнездо под подшипник будет сложно расточить, или же оно может выйти наружу корпуса редуктора.

Кроме этого, следует обязательно выполнять условие равностенности при вычерчивании верхнего пояса корпуса, особенно в угловых сопряжениях.

Следующим этапом компоновки является проработка конфигурации валов, шестерен, зубчатых колес, простановка мазеудерживающих колес, распорных втулок. Основными критериями при этом являются технологичность изготовления и сборки деталей, отсутствие относительных осевых перемещений их при работе механизма, удобство регулировки подшипников и зацеплений. Данный этап следует проводить, используя справочную литературу и соответствующие ГОСТы на стандартные изделия.

Проработку конфигурации быстроходного вала производят в следующей последовательности. Шестерню выполняют за одно целое с валом. Для осевой фиксации вала относительно опор, а также для того, чтобы внутреннее кольцо подшипника без перекоса сидело на валу, его поджимают при сборке к торцу заплечика вала или к торцу детали, сидящей на валу. Высоту заплечика выбирают из таблиц ГОСТ 20226 в зависимости от посадочного (под подшипник) диаметра вала. Ориентировочно можно принять высоту заплечика на валу: t = 0,25[(D‑d2Б)/2]; где D - наружный диаметр подшипника, d2Б - внутренний. В этом случае диаметр вала за подшипником будет: d3Б = d 2Б + 2t.

Стремиться к увеличению этого диаметра не следует, т.к. в этом случае возможно полное перекрытие торцом вала внутреннего кольца подшипника, в результате чего будет затруднено снятие подшипника с помощью съемника. Сопряжение же этого диаметра вала с торцом шестерни следует выполнить радиусом 3  5 мм. Конец вала, который не будет выходить из редуктора, обрезается вровень с торцом подшипника и заканчивается фаской, размер которой принимается равным радиусу скругления внутреннего диаметра кольца подшипника, определяемого из каталога на подшипники качения.

5 мм. Конец вала, который не будет выходить из редуктора, обрезается вровень с торцом подшипника и заканчивается фаской, размер которой принимается равным радиусу скругления внутреннего диаметра кольца подшипника, определяемого из каталога на подшипники качения.

Проработку конфигурации промежуточного вала производят аналогично. Отличие заключается в том, что необходимо вычертить дополнительные ступени для посадки колеса, шестерни, распорные втулки и т.п. Диаметр вала d1п для посадки колеса и шестерни (при большом размере шестерни) выполняют несколько бóльшим диаметра шейки d3п под подшипник. Величину t1 рекомендуется брать равной 1,5  2,5 мм. Увеличение диаметра вала под колесом и шестерней делается для того, чтобы при сборке и разборке колесо и шестерня не снимали посадочные поверхности под подшипник. Упорный буртик для колеса и шестерни выполняют высотой t2 = 2,5

2,5 мм. Увеличение диаметра вала под колесом и шестерней делается для того, чтобы при сборке и разборке колесо и шестерня не снимали посадочные поверхности под подшипник. Упорный буртик для колеса и шестерни выполняют высотой t2 = 2,5  3,0 мм, т.е. диаметр d2п определяют как d2п = d1п+ 2t2 .

3,0 мм, т.е. диаметр d2п определяют как d2п = d1п+ 2t2 .

Для осевой фиксации колеса и шестерни между ними и подшипниками устанавливают распорные втулки. Наружный диаметр втулки у торца, прижимающего колесо (шестерню) принимают dв = d1п+t2. Определение диаметра d1п было рассмотрено выше. Исходя из условия изготовления распорных втулок, не следует внешнюю поверхность их делать конической. Необходимо обязательно оставлять цилиндрический поясок.

Для обеспечения гарантии поджатия втулкой колеса (шестерни) посадочную подшипниковую ступень вала следует продлить под колесо (шестерню) на величину 1,5-2,5 мм и завершить галтелью радиусом 1,5-2,5 мм. Концы валов, не выходящие из редуктора, заканчиваются вровень с торцами подшипников.

В случае выбора раздельной смазки подшипников (консистентная смазка) и зубчатых передач (жидкое масло), подшипники защищают мазе-удерживающими кольцами. Диаметры колец принимают равными диаметрам распорных втулок. Наружный диаметр кольца выполняется меньшим отверстия под подшипник на 0,8 - 1,2 мм во избежание задевания за корпус редуктора. Большую величину зазора делать не следует, т.к. это приведет к уменьшению эффективности кольца. Ширина фланца кольца принимается равной 3 - 5 мм и вычерчивается таким образом, чтобы внутренний край корпуса редуктора делил его пополам. Тогда масло, попадаемое на кольцо при вращении вала будет отбрасываться обратно во внутреннюю полость редуктора. Глубина, на которую следует передвинуть подшипники для установки мазеудерживающих колец, принимается равной 10  15 мм. Аналогично прорабатывается тихоходный вал.

15 мм. Аналогично прорабатывается тихоходный вал.

Следующим этапом является проработка конфигурации зубчатых колес и шестерен по рекомендациям, имеющимся в справочной литературе. Дополнительным замечанием на этом этапе будет следующее: если после выбора размеров шпонки и ее проверочного расчета окажется, что полная длина lшп не укладывается под ступицей колеса, то лучше всего длину ступицы lст увеличивать до необходимой, лишь в одну сторону, оставив один торец колеса без выступающей ступицы из условия технологичности.

Следующим этапом является ориентировочное прочерчивание подшипниковых крышек. Принимая во внимание диаметры болтов, крепящих крышки к корпусу, отступают от окружностей расточки гнезд под подшипники расстояние, равное диаметру болта (М8), симметрично относительно осей валов и намечают оси болтов. От торцов верхнего пояса на расстоянии, равном толщине фланца подшипниковой крышки (hкр = d  ), прибавив 1

), прибавив 1  2 мм под регулировочные прокладки, проводят линии, ограничивающие толщину крышки. Вычертив стандартный размер головки болта, получаем наружный диаметр фланца подшипниковой крышки, который должен выступать на 1

2 мм под регулировочные прокладки, проводят линии, ограничивающие толщину крышки. Вычертив стандартный размер головки болта, получаем наружный диаметр фланца подшипниковой крышки, который должен выступать на 1  2 мм от края головки болта. Затем, отложив размер, определяемый аналогично высоте заплечика на валу для упора подшипника, и, проведя под углом 9

2 мм от края головки болта. Затем, отложив размер, определяемый аналогично высоте заплечика на валу для упора подшипника, и, проведя под углом 9  12 градусов (штамповочный или литейный уклон) прямую, сопрягают ее радиусом 5 мм с внутренним торцом крышки. В случае, когда глубина гнезда будет больше 10 мм, между упорным торцом крышки и подшипником прочерчивается распорное кольцо длиной l и толщиной t2. Крышку с протяженной посадочной частью делать не следует, т.к. это может нарушить базирование крышки по торцу фланца.

12 градусов (штамповочный или литейный уклон) прямую, сопрягают ее радиусом 5 мм с внутренним торцом крышки. В случае, когда глубина гнезда будет больше 10 мм, между упорным торцом крышки и подшипником прочерчивается распорное кольцо длиной l и толщиной t2. Крышку с протяженной посадочной частью делать не следует, т.к. это может нарушить базирование крышки по торцу фланца.

Далее переходят к оформлению хвостовиков валов, выходящих из корпуса редуктора, простановке уплотнений и окончательной проработке крышек подшипников с отверстием для вала. Для этого за внешним торцом подшипника диаметр вала уменьшается на 0,5-1,0 мм: d2Т = d3Т- (0,5‑1) мм и по нему выбирают по ГОСТ 8752 размеры (d × D × b) манжет уплотнений (таблица 4.59). Отступив от внешнего торца крышки 3-5 мм, вычерчивают манжету. Внутренний контур крышки выполняется таким же, как и у глухих крышек, только до уплотнения. Ступень вала диаметром d1Т, выходящая из крышки, оканчивается на расстоянии 2-5 мм от торца головки крышечного болта с тем, чтобы детали, установленные на хвостовике вала, при вращении не задевали за болты. Диаметр хвостовика d1Т принимается на 3-5 мм меньше диаметра d2Т предыдущей ступени, длина хвостовика l выполняется равной (1,5-2)d1 и согласуется по ГОСТ 12080 (таблица 4.41). Допускается выполнение конического хвостовика вала с резьбовым участком для крепления насаживаемых деталей по ГОСТ 12081 (таблица 4.40).

Далее производят окончательное оконтуривание внешнего обвода пояса редуктора. Для этого, отступив от внешнего диаметра подшипниковой крышки 2-4 мм, уменьшают ширину пояса на 1-2 мм по всему периметру с тем, чтобы у подшипниковых гнезд под фланцами крышек остались выступающие торцы-площадки для обработки посадочных мест под крышки.

Размещение стяжных болтов, при помощи которых соединяются крышки и основание корпуса редуктора производят следующим образом: окончательную ширину пояса (от пунктирной линии, обозначающей толщину стенки корпуса, до внешнего контура) делят пополам и получают одну координатную ось (по всему периметру корпуса) расположения отверстий под стяжные болты. Отступая от наружных диаметров подшипников расстояния S, равные диаметру стяжных болтов, симметрично относительно осей валов, проводят вторые координатные оси отверстий под болты. В случае, когда расстояние между проведенными осями болтов в промежутках между подшипниками оказывается малым для установки двух болтов, следует ставить один стяжной болт посредине (R/2) этого промежутка. Относительно полученных координат вычерчивают отверстия под стяжные болты. Затем необходимо выполнить проверку достаточности ширины верхнего пояса редуктора из условия нормального расположения гайки стяжного болта. Прочертив пунктиром на одном из отверстий шестигранник гайки стяжного болта, определяют расстояние между ним и стенкой и краем корпуса. Они должны быть соответственно не менее 4-6 мм и 2-3 мм. Эти расстояния необходимы для нормальной установки и работы гаечными ключами.

Проработав данную проекцию, переходят к боковому виду и окончательно оконтуривают очертания корпуса редуктора, используя справочную литературу. Некоторую трудность при этом вызывает определение оптимальной высоты приливов под стяжные болты у подшипниковых гнезд. Вычертив на боковом виде редуктора подшипниковые крышки, переносят оси стяжных болтов на эту проекцию. Высота прилива должна быть такова, чтобы на образующейся горизонтальной площадке под головку болта, было достаточно места для головки и охватывающего ее гаечного ключа.

Заключительным этапом проектирования является окончательная проработка остальных элементов конструкции, составление расчетных схем и проверка валов на прочность и жесткость, проверка шпонок, определение усилий предварительной затяжки болтов и т.д.

В нижней торцевой части корпуса редуктора необходимо предусмотреть отверстие для слива масла, закрываемое стандартной резьбовой пробкой. Причем, отверстие следует располагать на такой высоте, чтобы нижний край его находился на одном уровне с дном углубления и основания корпуса. Дно же редуктора должно иметь небольшой уклон в сторону сливного отверстия с тем, чтобы масло могло самотеком удаляться из редуктора. Кроме этого, в крышке корпуса редуктора необходимо прочертить смотровое окно для периодического осмотра передач, а также для заливки свежего масла в корпус. В крышке, закрывающей смотровое окно, следует предусмотреть пробку с отверстием для выравнивания внутреннего давления с атмосферным. Для контроля за уровнем масла в корпусе редуктора необходимо установить либо жезловый масло- указатель, либо специальный стеклянный, либо контрольные отверстия.

Дата добавления: 2019-02-12; просмотров: 522; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!