Расчет погрешности базирования

При проектировании технологического процесса механической обработки технолог выбирает установочные базы обрабатываемой детали и определяет суммарную погрешность на механическую операцию, от которых зависит точность обработки детали.

Суммарная погрешность приспособления при выполнении любой операции механической обработки состоит из погрешностей: установки детали, базирования и закрепления.

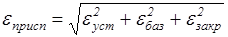

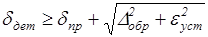

При обработке наружных цилиндрических поверхностей деталей тел вращения формула для определения погрешности приспособления имеет вид:

,

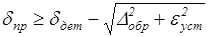

,

где εуст – погрешность установки;

εбаз – погрешность базирования;

εзакр – погрешность закрепления.

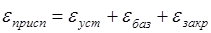

При обработке плоских поверхностей деталей формула для определения погрешности приспособления имеет вид:

Погрешность закрепления εзакр возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы. Это смещение, если оно и велико, но постоянно по величине, может быть учтено настройкой станка. В ряде случаев, особенно когда применяются пневматические, гидравлические, электромеханические и другие зажимные устройства, обеспечивающие постоянство усилий зажима, погрешность закрепления можно исключить из расчетов.

Значения погрешностей закрепления для различных видов обработки в зависимости от обрабатываемого материала и технологической оснастки приводятся в таблицах 4.6.1 – 4.6.4.

|

|

|

Погрешность базирования εбаз имеет место при несовмещении установочной и технологической баз и зависит от допуска и погрешности формы базовых поверхностей. Формулы для определения погрешности приводятся в справочной литературе [10] и Приложении Б.

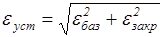

Погрешность установки εуст возникает при установке обрабатываемой детали в приспособлении и складываются из погрешности базирования εбаз , погрешности закрепления εзакр и погрешности положения детали εпол , зависящей от неточности приспособления и определяемой ошибками изготовления и сборки его установочных элементов и их износа при работе. Для однопозиционной обработки формула определения погрешности εуст имеет вид:

- при обработке наружных цилиндрических поверхностей.

- при обработке наружных цилиндрических поверхностей.

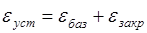

- при обработке плоских поверхностей.

- при обработке плоских поверхностей.

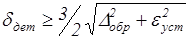

Чтобы приспособление обеспечивало заданную точность обработки при работе на настроенном станке, необходимо выдержать следующую зависимость:

,

,

где δдет - допуск на размер детали в данной операции по операционному эскизу;

δпр – допуск на неточность изготовления установочных элементов приспособления, влияющий на точность обработки;

Δобр - сумма погрешностей, зависящая от принятого метода обработки (экономическая точность);

|

|

|

εуст – погрешность установки.

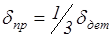

Из формулы можно определить допуск на соответствующий размер приспособления:

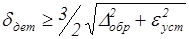

В практике проектирования приспособлений обычно принимают:

, тогда

, тогда

Δобр - можно принять по таблицам средней экономической точности, составленным на основании статических данных;

εуст – определяется на основании схемы базирования заготовок, величины погрешностей базирования и закрепления приводятся в справочной литературы.

Пример:

Рассмотрим анализ точности приспособления, принимаемого при обработке детали набором фрез на горизонтально-фрезерном станке способом автоматического получения размеров.

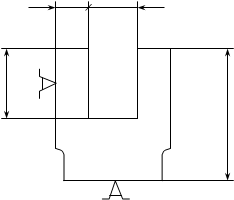

| |||

| |||

Длина детали 35 мм,

паз - сквозной

Размеры 10H9 и 12h8 выдерживаются фрезами за счет настройки, а размеры 8h8 и 20h8 – за счет приспособления.

Чтобы выдержать точность размеров 8h8 и 20h8, должна быть выдержана в допустимых пределах параллельность устаночных элементов приспособления, плоскости основания приспособления и направляющей шпонки приспособления.

Проверим, как выдерживается точность изготовления размера 8h8 в данном случае:

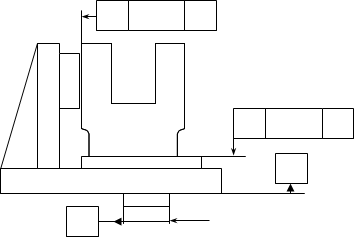

|

|

|

1. Погрешность базирования εбаз = 0, т.к. установочная, конструкторская и измерительная базы совпадают.

2. Погрешность закрепления при установке детали на пластины в приспособлении εзакр = 0,05

Неточность приспособления определяется:

1. Износом установочных элементов для заданного случая εизн = 0,04

2. Погрешностью установки на станке самого приспособления εуст .

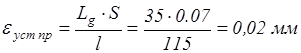

,

,

где Lg = 35мм. – длина детали;

S = 0,07мм. – величина зазора между направляющими шпонками и пазом стола станка;

l = 115мм. – расстояние между шпонка;

тогда

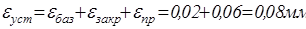

Суммарная погрешность установки:

Погрешность обработки, определенная согласно средней экономической точности, для данного случая составит Δобр = 0,1 мм.

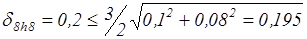

Для обеспечения точности размера 8h8 должно быть выдержано условие

, подставляем в уравнение значения входящих в него элементов:

, подставляем в уравнение значения входящих в него элементов:

0,2 < 0,195 – условие выдержано, т.е. точность обработки обеспечивается.

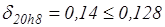

Для размера 20h8: εбаз = 0; εзакр = 0,05; εуст пр = 0,01.

Подставив значения составляющих погрешностей в формулы, получим:

Дата добавления: 2019-02-12; просмотров: 885; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!