Описание конструкции и работы приспособления

Данный раздел должен содержать описание работы приспособления, из каких основных элементов оно стоит и какое назначение имеет каждый из элементов. Подробно описывается какие движения совершают элементы приспособления для закрепления или освобождения заготовки. Следует отметить, как приспособление устанавливается и крепится на столе станка.

Кроме этого следует сравнить приспособление с существующими аналогичными конструкциями и отметить имеющиеся преимущества.

Расчетная схема зажимного устройства

Схему установки заготовки выбирают с учетом ее конструкции и состояния технологических баз, технологического метода обработки и оснащаемого станка, требований к точности и производительности обработки.

При обработке корпусов, плит, рам наиболее часто применяют установку: плоскими поверхностями; двумя цилиндрическими отверстиями с параллельными осями и перпендикулярной к ним плоской поверхностью, если высота заготовки много меньше размеров в плане; тремя цилиндрическими отверстиями с параллельными осями и перпендикулярной к ним плоской поверхностью, если обработка ведется на автоматической линии.

При выборе схем установки заготовки в зажимное устройство необходимо обеспечивать три уровня:

1. Заготовка должна занимать устойчивое положение до приложения сил закрепления.

2. В процессе закрепления заготовки не должно быть нарушено приданное ей при установке положение.

|

|

|

3. Силы, возникающие при обработке, не должны смещать заготовку.

Первое условие обеспечивают правильной расстановкой элементов относительно центра тяжести заготовки, второе – выбором направления и места приложения силы закрепления.

Некоторые распространенные схемы установки заготовок приведены в таблице 4.5.1. данного методического пособия.

Схема зажимного устройства с указанием всех действующих сил.

При подборе оптимальной схемы приспособления следует учитывать ряд требований:

1. Приспособление должно обеспечивать наиболее высокую производительность и быть быстродействующим.

2. Деталь, закрепляемая в приспособлении, должна удобно и легко устанавливаться и сниматься, ее не должны при этом загораживать элементы приспособления.

3. Приспособление должно быть достаточно жестким для обеспечения заданной точности обработки.

4. Приспособление должно быть надежным и обеспечивать устойчивое положение обрабатываемой детали на заданных режимах резания; если приспособление проектируется сразу для нескольких операций, то надежность закрепления детали в приспособлении должна быть проверена по наиболее нагруженной операции.

|

|

|

5. Приспособление должно удобно устанавливаться на станке, быть доступным для ремонта и, в процессе работы, легко очищаться от стружки и эмульсии.

6. Конструкция приспособления должна быть наиболее простой, технологичной, безопасной и дешевой.

7. В конструкции следует использовать наибольшее количество стандартных или нормализованных узлов и деталей.

Расчет сил резания по данным режимов обработки

Порядок расчета оптимальных режимов резания для всех технологических операций примерно аналогичен и может в проекте выполняется двумя разными способами – аналитическим и нормативным.

Аналитический расчет режимов резания производится по эмпирическим формулам на одну операцию по указанию руководителя.

Исходными данными для расчета являются:

- обрабатываемый материал и его механические свойства;

- припуск на операцию или переход, длина обработки, заданная точность и чистота;

- жесткость системы СПИД;

- материал, основные размеры и геометрические параметры режущего инструмента;

- паспортные данные станка, на котором выполняется обработка.

В любом случае расчета режимов должны учитываться наименее благоприятные условия обработки.

|

|

|

После проверки станка по мощности следует произвести также расчет основного времени на обработку на данный переход (операцию). Для определения машинного (основного) времени можно воспользоваться формулами, приведенными в источнике [9]

Порядок назначения элементов режимов резания при точении

1. Глубина резания t, мм. Определяется величиной припуска на обработку. Зависит от свойств обрабатываемого материала, качества обрабатываемой поверхности и жесткости системы СПИД.

2. Подача S, мм/об. Зависит от качества обрабатываемой поверхности, геометрии резца.

3. Найденная подача корректируется по паспорту станка.

4. Рассчитывается скорость резания v, м/мин.

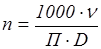

5. Частота вращения шпинделя станка  , об/мин,

, об/мин,

где D – максимальный диаметр заготовки, мм.

6. Найденная частота вращения корректируется по паспорту станка.

7. Сила резания PZ , H

(кгс) PZ = 9,8 PZ ( H )

8. Расчет эффективной мощности N э (кВт), потребная на резание.

N (кВт) = 1000 N (Вт)

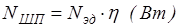

9. Расчет мощности на шпинделе станка.

, где

, где

N эд – мощность электродвигателя станка;

η - КПД станка (паспортные данные)

10. Вывод по проведенным расчетам, исходя из условия: N ШП > N э

Порядок назначения элементов режимов резания при сверлении, зенкеровании, развертывании

|

|

|

1. Определяется глубина резания t, мм. При сверлении в сплошном металле:  , мм (где D –диаметр сверла, мм). При рассверливание, зенкеровании и развертывании:

, мм (где D –диаметр сверла, мм). При рассверливание, зенкеровании и развертывании:  , мм (где D –диаметр инструмента, мм; d – диаметр имеющегося отверстия, мм).

, мм (где D –диаметр инструмента, мм; d – диаметр имеющегося отверстия, мм).

2. Определяется подача S, мм/об. При рассверливании подача принимается в 1,5 – 2 раза больше чем при сверлении. При работе многошпиндельными головками подача назначается по инструменту меньшего диаметра.

3. Назначенная подача корректируется по паспорту станка.

4. При работе сверлами рассчитывается осевая сила PX. Осевая сила PX должна быть меньше, чем максимальное осевое усилие, развиваемое станком (см. по паспорту станка). В противном случае необходимо уменьшить подачу и повторить расчет осевого усилия. При зенкеровании и развертывании осевая сила обычно не рассчитывается, т.к. она значительно меньше силы при сверлении.

6. Скорость резания v, м/мин рассчитывается по эмпирическим формулам. При работе много шпиндельной головки скорость назначается по инструменту большего диаметра.

7. Частота вращения шпинделя станка  , об/мин,

, об/мин,

где D – максимальный диаметр заготовки, мм.

8. Найденная частота вращения корректируется по паспорту станка.

9. При сверлении рассчитывают момент резания М, НМ (при зенкеровании и развертывании расчет не производить)

10. Определяют эффективную мощность NЭ (Вт).

11. Мощность на шпинделе станка.

, где

, где

N эд – мощность электродвигателя станка;

η - КПД станка (паспортные данные)

12. Результаты проверки выбранных режимов, в соответствии с условиями: N ШП ≥ N э

Порядок назначения элементов режимов резания при фрезеровании

1. Назначается глубина резания t, мм. – в зависимости от величины припуска и качества обработанной поверхности.

2. Подбирается величина подачи на зуб SZ, мм/зуб. Зависит от условий резания, исходя из прочности зуба.

3. Рассчитывается скорость резания v, м/мин. При фрезеровании на корке скорость обычно уменьшают на 40%.

4. Частота вращения шпинделя станка  , об/мин,

, об/мин,

где D – максимальный диаметр заготовки, мм.

5. Найденная частота вращения корректируется по паспорту станка.

6. Минутная подача S, мм/мин:

(мм/мин), где

(мм/мин), где

SZ – подача на зуб фрезы;

Z – число зубьев фрезы;

n – число оборотов шпинделя, установленное по паспорту станка.

7. Найденная величина SM корректируется по паспорту станка.

8. По эмпирической формуле рассчитывается потребная мощность N э (Вт)

9. Устанавливается мощность на шпинделе станка.

, где

, где

N эд – мощность электродвигателя станка;

η - КПД станка (паспортные данные)

10. Результат проверки должен быть: N ШП ≥ N э

Порядок назначения элементов режимов резания при протягивание

1. Глубина резания при протягивании t, мм. – периметр режущей части зуба (закладывается при конструировании протяжки).

2. Подача на зуб SZ, мм/зуб – толщина снимаемого слоя металла режущим зубом протяжки (закладывается при конструировании протяжки).

3. По эмпирической формуле рассчитывается скорость протягивания v, м/мин.

4. Рассчитывается сила резания при протягивании PZ , H . В результате произведенных расчетов должно выполняться следующее условие: сила резания PZ должна быть меньше максимального тягового усилия, развиваемого станком (по паспорту станка): PZ < Pmax

Порядок назначения элементов режимов резания при нарезании резьбы

1. Глубина резания t, мм равна высоте нарезаемого за один проход витка резьбы.

2. Подача S, мм/об – равна шагу резьбы. У всех резьбонарезных инструментов (кроме резца).

3. Скорость резания v, м/мин.

4. Частота вращения шпинделя станка  , об/мин,

, об/мин,

где D – максимальный диаметр заготовки, мм.

5. Расчет эффективной мощности N э (кВт), затрачиваемая на резание при выбранных режимах.

6. Расчет мощности на шпинделе станка.

, где

, где

N эд – мощность электродвигателя станка;

η - КПД станка (паспортные данные)

7. Вывод по проведенным расчетам, исходя из условия: N ШП ≥ N э

Порядок назначения элементов режимов резания при зубонарезании

1. Глубина резания t, мм. Определяется числом проходов при обработке впадины и зависит от модуля нарезаемого колеса.

2. Подбирается подача S, мм/дв.ход. или S, мм/об. Зависит от метода резания.

3. Рассчитывается скорость резания v, м/мин.

4. Находится число двойных ходов в минуту  , дв.ход/мин,

, дв.ход/мин,

где L – длина пути, пройденного инструментом при обработке или частоте вращения в минуту:  , об/мин,

, об/мин,

где D – максимальный диаметр заготовки, мм.

5. Найденная величина «n» корректируется по паспорту станка.

Дата добавления: 2019-02-12; просмотров: 343; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!