РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНАЯ ДУГОВАЯ СВАРКА ЧУГУННЫХ ИЗДЕЛИЙ.

Цель работы − изучить влияние способа сварки на качество сварных соединений. По- лучить практические навыки разработки технологического процесса сварки чугуна.

Оборудование, приборы и материалы

1. Источник питания с постоянным током для ручной дуговой сварки

2. Муфельная печь (сварочная горелка с газооборудованием)

3. Электроды для горячей сварки чугуна (ЭЧ-1, ЭВЧ-3, ЭЧ-2)

4. Электроды для холодной сварки чугуна (ОЗЧ-2) 50 мм, толщиной 3…4 мм´

5. Чугунные пластины

6. Мерительный инструмент (радиусомер, штангенциркуль, линейка)

Ход работы

I .Теоретическая часть

Чугуном называют сплавы железа с углеродом, содержание углерода в которых превышает 2%. Широко применяемые марки чугунов обычно содержат 2,5..4% углерода, 1…5% кремния, до 2% марганца, а также примеси фосфора и серы. В состав специальных чугунов входят легирующие добавки: ванадий, молибден, никель, титан, хром и др. Температура С.°плавления чугунов зависит от их химического состава и примерно составляет 1200…1250. Структура чугуна зависит от скорости охлаждения и содержания в нем углерода и легирующих примесей. По структуре чугуны разделяют на белые и серые.

Белый чугун получил свое название от вида излома, который имеет белый или светло- серый цвет. Углерод в нем находится в химически связанном состоянии в виде цементита Fe3С. Цементит хрупок и обладает высокой твердостью, поэтому белый чугун не поддается механической обработке, для изготовления изделий применяется редко и сварке не подлежит. Из белого чугуна путем специальной термической обработки (длительная выдержка С) получают ковкий чугун. По механическим свойствам он пластич-°при температуре 1000 нее белого чугуна.

|

|

|

Ковкий − это условное название, чугуны не используют в виде поковок, они практически не куются.

Высокопрочные чугуны получают добавлением в сплав некоторых легирующих элементов (магния, церия и др.).

Серый чугун содержит в своем составе почти весь углерод в виде графита, поэтому излом его имеет серебристо-серый цвет.

Чугун маркируют по буквенно-цифровой системе: первые буквы (С, К и В) обозначают серый, ковкий и высокопрочный чугун соответственно; вторая буква (Ч) обозначает чугун.

В сером чугуне две цифры указывают на временное сопротивление. Например, в марке СЧ 12-28 буквы СЧ обозначают серый чугун, 12 − временное сопротивление при растяжении, σв, МПа (кгс/мм2 ), 28 − временное сопротивление при изгибе, σизг, МПа (кгс/мм2 ).

В обозначениях ковкого и высокопрочного чугунов после буквенной маркировки (КЧ и ВЧ) первые две цифры также обозначают временное сопротивление, а вторые две − относительное удлинение, δ, %. Например, КЧ 35-10 (ковкий чугун с временным сопротивлением не менее 350 МПа и относительным удлинением не менее 10%).

|

|

|

СВАРИВАЕМОСТЬ ЧУГУНА

Чугун относится к материалам, обладающим плохой технологической свариваемостью. Основные трудности при сварке обусловлены высокой склонностью его к отбеливанию, т.е. появлению участков с выделениями цементита, а также образованию трещин в шве и околошовной зоне. Кроме того, чугун имеет низкую температуру плавления (1200…1250° С) по сравнению со сталью и быстро переходит из жидкого состояния в твердое. Это вызывает образование пор в шве, поскольку интенсивное выделение газов из сварочной ванны продолжается и на стадии кристаллизации. Повышенная жидкотекучесть чугуна ,затрудняет удержание расплавленного металла от вытекания и усложняет формирование шва. Вследствие окисления кремния на поверхности сварочной ванны возможно образование тугоплавких оксидов, что может привести к непроварам.

При выборе способа сварки чугуна необходимо учитывать следующие особенности:

− высокая его хрупкость при неравномерном нагреве и охлаждении может вызвать появление трещин в процессе сварки;

− ускоренное охлаждение приводит к образованию отбеленной прослойки в около

|

|

|

- шовной зоне и затрудняет его дальнейшую механическую обработку;

− сильное газообразование в жидкой ванне может вызывать пористость сварных швов;

− высокая жидкотекучесть чугуна обусловливает необходимость в ряде случаев под- формовки.

СПОСОБЫ СВАРКИ ЧУГУНА

Сварку чугуна применяют при ремонтно-восстановительных работах и для изготовления сварно-литых конструкций. Чугун сваривают преимущественно при устранении дефектов литья в чугунных отливках до и после механической обработки, а также при ремонте де- талей.

К сварным соединениям чугунных деталей в зависимости от условий эксплуатации предъявляются различные требования – от декоративной заварки наружных дефектов до по- лучения соединений, равнопрочных с основным металлом.

Чугун можно сваривать дуговой сваркой покрытыми или угольным электродом, порошковой проволокой, газовой сваркой и другими способами.

Наиболее часто способы сварки чугуна классифицируют по состоянию свариваемой детали. В зависимости от температуры предварительного подогрева различают сварку с подогревом (горячую сварку) и без подогрева (холодную сварку).

|

|

|

Горячую дуговую сварку чугуна применяют в случаях, когда металлом шва должен быть чугун, по своим свойствам приближающийся к свойствам основного металла детали.

Холодную дуговую сварку чугуна выполняют на обрабатываемых и обработанных поверхностях деталей, когда дефекты литья незначительны или средних размеров, когда они несквозные или сквозные, но небольшой протяженности и, наконец, когда наплавляемый металл не предусмотрен в виде чугуна. При холодной сварке свариваемые детали не подвергают предварительному нагреву.

ГОРЯЧАЯ СВАРКА ЧУГУНА

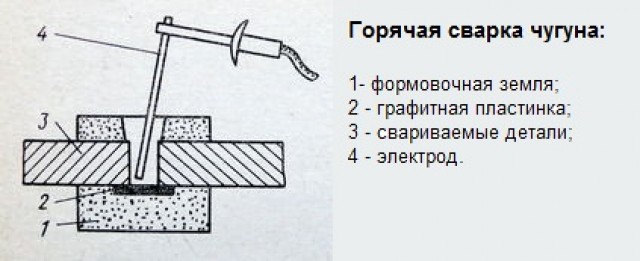

Технологический процесс состоит из механической обработки под сварку, формовки свариваемых деталей, предварительного подогрева, сварки и последующего медленного охлаждения.

Подготовка под сварку дефектного места заключается в тщательной его очистке от загрязнений и в разделке свариваемых кромок. При сварке сквозных трещин или заварке дефектов, находящихся на краю деталей, необходимо применять графитовые формы, предотвращающие вытекание жидкого металла из сварочной ванны. Формы изготавливают из графитовых пластинок, скрепляемых формовочной массой, которая состоит из кварцевого песка, замешанного на жидком стекле. Кроме того, формы можно скреплять в опоках формовочными материалами, применяемыми в литейном производстве.

Детали и чугунные отливки нагревают до температуры 600…650°С (в зависимости от формы детали, дефекта, способа сварки). Сварку выполняют чугунными электродами марки 7 ЭЧ-1, ЭВЧ-3. Сварку ведут постоянным током обратной полярности. Подогрев необходим для того, чтобы после сварки происходило равномерное охлаждение, что способствует ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, уменьшение температурного градиента и термических напряжений

Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. Сварка ведется постоянным током прямой полярности. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемых деталей. В качестве присадочного материала используют прутки марок А и Б.

Таблица 1

| Толщина металла, s, мм | Диаметр электрода, d, мм | Сила тока, Iсв , А |

| 6-10 | 8-10 | 280-300 |

| 10-20 | 10-12 | 300-400 |

| 20-30 | 12-16 | 350-500 |

| 30 и более | 16-18 | 350-600 |

Во время сварки следует непрерывно поддерживать значительный объем расплавлен- ного металла в сварочной ванне и тщательно перемешивать его концом электрода или при- садочного стержня.

Основными недостатками горячей сварки чугуна являются большая трудоемкость процесса и тяжелые условия труда сварщиков.

ХОЛОДНАЯ СВАРКА ЧУГУНА

Сварка чугуна без подогрева изделия применяется шире, чем с подогревом. Подготовка поверхности дефектов к заварке заключается в сверлении, зачистке, фрезеровании и т.д. до получения чистой поверхности основного металла.

Разделку краевых дефектов осуществляют таким образом, чтобы предупредить сколы при механической обработке. При сварке без предварительного нагрева дефекты, расположенные друг от друга на расстоянии более чем 20 мм, вырубают или высверливают порознь, 8 при более близком расположении – производят сплошную вырубку дефектного участка. Разделка кромок зависит от толщины детали. При глубине дефекта 5…7 мм вырубают фаску с углом раскрытия 70…80º. В местах, доступных для сварки с двух сторон, производят Х- образную разделку кромок. Зазор b составляет 0…3 мм, притупление с − 0…3 мм.

По концам несквозной трещины просверливают отверстия глубиной 2…4 мм, а по концам сквозной трещины – на всю глубину сверлом диаметром 6…10 мм.

Наплавку ведут через центр разделки, а затем наплавляют валики на правой и левой ее частях.

Трещины, сколы разделывают (V-образная разделка кромок) для односторонней сварки.

На практике используют несколько разновидностей холодной сварки: стальными, медно-железными, медно-никелевыми, железо-никелевыми, никелевыми и другими электродами.

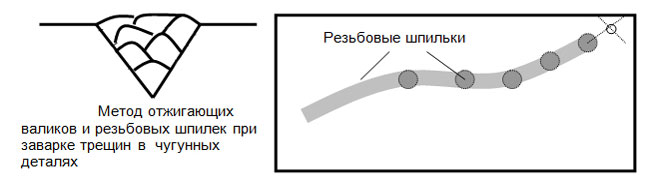

Способ сварки чугуна с помощью шпилек применяется для восстановления ответственных изделий, работающих при значительных нагрузках и не требующих обработки после сварки. Сварка комбинируется с механическим усилением зоны сплавления путем ввертывания в металл изделия стальных шпилек, которые связывают металл шва и основной металл, разгружая хрупкую закаленную прослойку в зоне сплавления.

Диаметр шпилек составляет 6…8 мм. Максимальное их количество по площади не должно превышать 25% площади излома детали. Высота шпилек над поверхностью металла − не более 4…6 мм, глубина ввертывания − 1,5 диаметра шпильки.

Для сварки используются электроды диаметром 3…4 мм любой марки, обеспечивающие мягкий наплавленный металл. Сварку ведут на малой силе сварочного тока (100…120 А) для обеспечения малой глубины проплавления чугуна и минимального нагрева изделия, что уменьшает отбеливание и предотвращает появление трещин.

Вначале кольцевыми швами обвариваются ввернутые шпильки. Обварку производят вразброс, чтобы получить более равномерный нагрев детали. Затем наплавляют отдельными 9 валиками участки между обваренными шпильками. Длина каждого валика не должна превышать 100 мм. Второй слой валиков наносят перпендикулярно к направлению валиков первого слоя. После наплавки кромок заваривают разделку трещины. Для ускорения заварки трещины вводят дополнительные металлические связи (в виде прутков). Сварка с применением шпилек может выполняться в любом пространственном положении.

Сварное соединение, полученное холодной сваркой, неоднородно. Оно состоит из наплавленного металла, зон сплавления и термического влияния. Размер зоны сплавления за- висит от диаметра электрода (3…6 мм – по размеру завариваемого дефекта).

Применяя медно-никелевые (марки МНЧ-2) и медно-стальные (марки ОЗЧ-2) электроды, получают наплавленный металл, легко поддающийся механической обработке. Наплавку образуют однослойной или многослойной укладкой валиков.

Для сварки чугуна наиболее часто используют электроды марок МНЧ-1, МНЧ-2, ЦЧ- 4, ОЗЖН-1 и др.

Стальные электроды марки ЦЧ-4 (на основе проволоки из низкоуглеродистой стали с карбидообразующим покрытием) применяют при ремонте неответственных чугунных изделий небольших размеров с малым объемом наплавки, не требующих после сварки механической обработки.

Сварку стальными электродами с защитно-легирующими покрытиями выполняют с V- или X-образной разделкой кромок. Для устранения неравномерного разогрева детали сваривают отдельными участками вразбивку. Длина этих участков сварного шва не должна превышать 100…120 мм. После сварки участкам дают возможность остыть до температуры60…80°С. Наилучшие результаты получают при сварке электродами с покрытием маркиУОНИ-13/45 постоянным током обратной полярности.

Медно-железные электроды применяют для заварки отдельных дефектов или небольших несплошностей, создающих течи на отливках ответственного назначения, в том числе и работающих под давлением.

Наиболее совершенные из них − электроды марки ОЗЧ-2, представляющие собой медный стержень диаметром 4…5 мм, на который нанесено покрытие, состоящее из смеси электродной обмазки марки УОНИ-13/45 (50%) и жидкого стекла. При сварке не следует допускать сильного разогрева свариваемых деталей. После сварки легким молотком выполняют проковку наплавленного металла в горячем состоянии. Она уменьшает сварочные напряжения и снижает опасность образования трещин в околошовной зоне. В результате наплавленный металл приобретает высокую пластичность и удовлетворительно обрабатывается.

Медно-никелевые электроды применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. В промышленности используют электроды марки МНЧ-1 со стержнем из монельметалла и марки МНЧ-2 со стержнем из константана. Сварку выполняют электродами диаметром 1…4 мм ниточным швом короткими участками. При этом не следует допускать перегрева детали, для чего рекомендуются перерывы в работе для охлаждения шва. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами легкого молотка.

Положительные свойства электродов заключаются в том, что никель и медь не растворяют углерод и не образуют структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Наплавленный металл обладает низкой твердостью, хорошо обрабатывается.

Железно-никелевые электроды марки ОЗЖН-1 используют для заварки отдельных не- больших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна.

Никелевые электроды марки ОЗЧ-3 применяют для исправления небольших дефектов в ответственных изделиях. Электродами марки ОЗЧ-4 наплавляют последний слой на поверхности, работающей на трение.

Дата добавления: 2019-01-14; просмотров: 659; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!