РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ ПРОСТЫХ И СРЕДНЕЙ СЛОЖНОСТИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ И ЛЕГИРОВАННОЙ СТАЛИ В РАЗЛИЧНЫХ ПОЛОЖЕНИЯХ СВАРНОГО ШВА.

Цель работы: освоить методику разработки технологического процесса ручной дуговой сварки и наплавки плавящимся электродом.

Задание:

- Изучить сущность способаручной дуговой сварки плавящимся электродом, сварочные электроды, типы сварных соединений и формы разделок кромок, виды сварных швов, технику ручной дуговой сварки и области ее применения.

- Освоить методику разработки технологического процесса ручной сварки плавящимся электродом. Разработать технологический процесс ручной дуговой сварки по заданной толщине и марки стали. Определить режимы сварки, коэффициент наплавки и массу электродов.

Оборудование и материалы: Альбом с заданиями чертежи - сварных конструкций. ГОСТы.

Ход работы

I .Теоретическая часть

Ручная дуговая сварка – способ соединения деталей посредством сварного шва, образующего из расплавленного электродного и основного (свариваемого) металлов. Расплавление электродов и кромок детали в процессе сварки происходит за счет тепла, выделяемого электрической сварочной дугой. Количество тепла Q, выделяемое сварочной дугой определяется по формуле:

Q =0,24∙ Ud ∙ I св. (кал/с.), (1)

где 0,24 – коэффициент;

Ud – напряжение дуги;

I св – сварочный ток, протекающий через дугу.

В процессе работы сварщик перемещает электрод по линии соединения свариваемых деталей и по направлению к деталям по мере плавления электрода. В результате образуется сварной шов.

|

|

|

Для питания сварочной дуги применяют источники переменного и постоянного тока. Ручную дуговую сварку производят на сварочном посту, состоящем из источника питания, сварочных кабелей, держателя электродов и стола на котором располагаются свариваемые детали (рис.1).

На (рис.2) представлена схема сварочной зоны. Сварочный пост оснащен вытяжной вентиляцией.

Для выполнения сварного шва применяют сварочные электроды, состоящие из металлического стержня и нанесенного на него покрытия. Стержни изготавливают из различных металлов и сплавов диаметром от 1 до 8 мм. В состав покрытия входят различные компоненты, которые обеспечивают:

- Устойчивое горение дуги за счет введения в состав покрытия легкоионизирующихся элементов (К, Na).

- Защиту расплавленного металла сварного шва от кислорода и азота воздуха за счет введения в состав покрытия окислов металлов и солей (фториды и хлориды металлов), образующих на поверхности жидкого металла шлак;

- Раскисление жидкого металла сварного шва – удаление кислорода за счет введения в состав покрытия элементов - раскислителей;

4. Газовую защиту сварочной зоны за счет введения в состав покрытий карбонатов (СаСО∙MgC O 3 ), которые, разлагаясь, дают С O 2 ;

|

|

|

5. Легирование металла шва за счет введения в состав покрытия легирующих элементов в виде ферросплавов (ферротитан, ферромарганец, ферросилиций и др.).

- В покрытие некоторых марок электродов дополнительно вводят от 15 до 50%. его массы, железный порошок, с целью повышения коэффициента наплавки (высокопроизводительные электроды).

Для связывания порошков и нанесения покрытия на стержень электрода применяют связующие вещества (клеи). Для придания обмазочной массе хорошей покрывающей способности в шихту добавляют пластификаторы - органические или синтетические соединения.

В зависимости от назначения различают электроды:

- для сварки углеродистых н низколегированных конструкционных сталей с временным сопротивлением разрыву 60 кг/мм2 этой группе электродов присваивается условное обозначение - Y;

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву выше 60 кг/мм2, условное обозначение - Л:

- для сварки легированных теплоустойчивых сталей - Т;

- для сварки высоколегированных сталей с особыми свойствами - В:

- для наплавки поверхностных слоев с особыми свойствами -Н.

В зависимости от механических свойств наплавленного металла или его химического состава электроды подразделяются на типы.

|

|

|

Типы электродов назначения У и Л(всего 14 типов) включают и себя букву Э (электрод) и цифры обозначающие среднее значение временного сопротивления разрыву наплавленного металла в кгс/мм2, например: Э386 Э42, Э42А, Э50Л и до Э150. Буква А в обозначении типа электрода указывает на повышенную пластичность и ударную вязкость наплавленного металла.

Типы электродов назначения Т содержат указания о химическом составе наплавленного металла в обычном для сталей обозначении, например 3-12ХМФ.

|

bbbb

Рисунок 1. Схема сварочного поста для ручной дуговой сварки.

1 -сеть переменного тока: 2 - источник питания; 3 - сварочные кабели: 4 - держатель: 5 - электрод: 6 - спариваемая деталь: 7 - стол.

|

Рисунок 2.

В зависимости от металлургических свойств образующегося при сварке шлака или вида основного компонента электродные покрытия делятся на вилы:

· кислое покрытие - А;

· основное покрытие - Б;

· целлюлозное покрытие - Ц:

· рутиловое - Р:

· покрытие смешанного вида (дает соответствующее двойное обозначение);

|

|

|

· покрытие, не относящееся ни к одному из перечисленных видов - П.

Если в покрытие введено более 20% железного порошка, то к обозначению вида добавляют букву Ж.

Электроды всех назначении и типов подразделяются на марки. Марки назначаются организациями и фирмами, в которых электроды были созданы. Марка электрода фиксирует конкретную марку стержня (состав стержня) и марку покрытия (состав покрытия), использованные в данном электроде. В большинстве случаев марка электрода и марка покрытия совпадают.

Необходимо иметь ввиду. что одному и тому же назначению и типу электродов отвечает большое количество марок с различными составами стержней, видами и составами покрытий.

В паспорте на электроды на этикетках, наклеиваемых на пачки и ящики с электродами, дается полное обозначение электродов согласно структуре, определяемой ГОСТ 9466-75 (рис. 3).

Группа индексов, указывающих на характеристики наплавленного металла, содержат четыре цифры. Они указывают на количество ферритной фазы, максимальную рабочую температуру и испытание на стойкость против межкристаллитной коррозии.

Технология сварки статей (и других материалов) - это указание о режимах сварки, сварочных материалах, операциях и приемах, при выполнении которых получается сварное соединение требуемого качества.

Технология сварки материала всегда разрабатывается применительно к определенному способу сварки, типу сварного соединения и его пространственному положению. Она включает в себя следующие сведения:

· форма подготовки свариваемых кромок и размеры их конструктивных элементов:

· сварочные материалы (марка покрытых электродов, марка проволоки и флюса, состав защитной газовой смеси);

· значение параметров режима сварки, рода тока и полярность. количество проходов и т.д.);

· указания об условиях сварки (необходимость подогрева и пр.) и о технике ее выполнения.

Технология сварки материала является составной частью технологии сварки конструкции, которая включает в себя также указания о сварочном оборудовании, оснастке, общей последовательности сварки.

Для разработки технологии сварки данной стали нужно знать ее химический состав и механические характеристики, толщину листов, пространственное расположение соединения и доступность ее для сварки, требования к эксплуатационным свойствам сварного соединения.

Требуемые сведения берутся из чертежей конструкции из технических условий на материал и конструкцию.

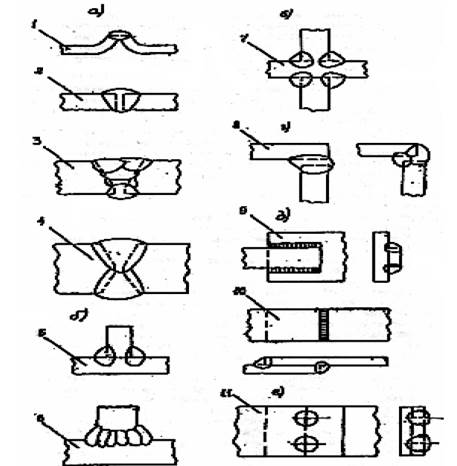

Сварные соединения подразделяются на типы, а сварные швы на виды. В технологическом оборудовании наиболее распространенными типами соединении является (рис. 4):

а) стыковые;

б) тавровые:

г) угловые:

д) нахлесточные соединения .

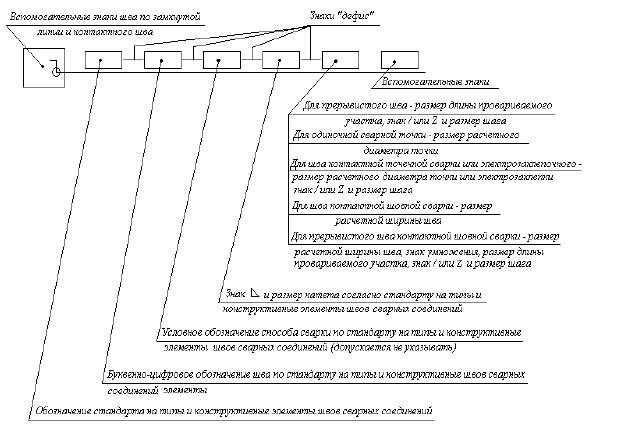

Структура обозначения электрода (ГОСТ 9466-75)

|

Рисунок 3.

|

Рисунок 4. Типы сварных соединений.

Основными видами сварных швов являются стыковые (рис. 4а) и угловые (рис.4в-е). используемые для получения угловых, тавровых, крестовых и нахлесточных соединений.

Часть поперечного сечения шва, получающаяся за один проход, называется слоем в сварном шве. Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

Кромкам детали, подлежащим сварке, придается необходимая форма: они делаются либо без скоса кромок, либо со скосом одной или двух кромок. Скос может быть прямолинейным или криволинейным.

Основными конструктивными элементами кромок и собранных под сварку соединений являются: толщина листа δзазор между кромками bугол скоса кромок β, радиус Rи притупление кромок р.

1.1. Шов сварного соединения независимо от способа сварки условно изображают:

- видимый - сплошной основной линией (рис. 5в);

- невидимый - штриховой линией (рис. 5.)

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (рис. 5б), который выполняют сплошными линиями (рис. 6). Невидимые одиночные точки не изображают.От изображения шва или одиночной точки проводят линию – выноску, заканчивающуюся односторонней стрелкой (см. рис. 5). Линию - выноску предпочтительно проводить от изображения видимого шва.

1.2 Структура условного обозначения стандартного, шва или одиночной сварной точки приведена на схеме (рис. 4). Знак ∆ выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, но если соединение расположено на вертикальной стенке горизонтально, то такое наложение называется горизонтальным.

Условное обозначение сварного шва

Условное обозначение сварного шва

Рисунок 4.

|

При задании режима для ручной дуговой сварки напряжение на дуге не указывают (оно обычно находится в пределах 18-24 В). Род тока и полярность постоянного тока определяются сварочно-технологическими свойствами электрода.

Тип электрода выбирают исходя из требуемых механических показателей металла шва, которые должны быть равны показателям основного металла, а также пригодности их в том или ином пространственном положении и т.п. Диаметр электрода dвыбирают в зависимости от толщины свариваемого листа:

Тип электрода выбирают исходя из требуемых механических показателей металла шва, которые должны быть равны показателям основного металла, а также пригодности их в том или ином пространственном положении и т.п. Диаметр электрода dвыбирают в зависимости от толщины свариваемого листа:

Сварочный ток выбирается в зависимости от диаметра электрода по эмпирической формуле: I=т∙d эл. ,

где т - эмпирический коэффициент (т = 30 при d — 3 мм: m- 40... 50 при d = 4...6мм).

Чтобы обеспечить удовлетворительную форму шва при сварке в нижнем положении, площадь поперечного сечения, наплавляемого металла за один проход ограничивается значением Fh<12 d эл .

Для корневого провода площадь поперечного сечения должна соответствовать условию:

Fh < 8 d эл .

По условиям получения шва с хорошим формированием скорость сварки не должна быть

более 15 м/ч.

Общее количество наплавленного металла Gн, необходимое для изготовления конструкции можно определить по формуле:

GH=FH∙ρ∙L (2)

где FH-доля наплавленного металла в обшей площади сечения шва, см2;

р- плотность наплавленного металла (для стали р =7,85 г/см2);

L- длина шва, см.

Время t(в часах), требуемое для сварки шва длиной I можно определить из формулы:

GН=aН∙Iсв∙t, (3)

где I - ток в амперах;

аН - коэффициент наплавки в г/А час.

Величина коэффициента наплавки при ручной сварке находится в пределах от 7 до 16 г/А час и зависит от химического состава электродного стержня и покрытия на нем, рода и силы тока, длины дугии расположения электрода в пространстве во время сварки.

При малых плотностях тока (ручная дуговая сварка) значение коэффициента наплавки не превышает 7-10г/А час.

С увеличением тока значение коэффициента наплавки увеличивается до 17 г/А час.

Скорость сварки однослойного шва определяют из соотношения.

Массу электродов, требуемую для выполнения шва длиной 1Ш. определяют по формуле:

МЖ,=М 1Г К;,

где К - коэффициент выхода годного металла, который для электродов различных марок находится в пределах1,7...2,0.

II .Практическая часть

1.Разработать технологический процесс ручной дуговой свари деталей в соответствии с чертежами. 2.Выбрать электрод и расшифровать его условное обозначение(таблица 2, Приложения 1)

3.Произвести необходимые расчеты результаты внести в таблицу 1.

Контрольные вопросы

- Дать определение ручной дуговой сварки.

- Для чего служит электродное покрытие? Какие компоненты входят в состав покрытия?

- Какие условные обозначения имеют сварочные электроды в зависимости от их назначения?

- Что обозначает тип электрода

- На какие виды делятся электродные покрытия?

- Что характеризует марка электрода?

- Что такое технология сварки?

- Назовите основные типы сварных соединений и виды сварных швов?

- Назовите основные конструктивные элементы свариваемых кромок?

- Чем характеризуется форма сварных угловых и стыковых швов?

- Какие движения выполняет сварщик концом электрода?

- Какие способы выполнения шва применяются при сварке, и в каких случаях они применяются?

- Какие силы действуют на жидкий металл ванны при сварке в нижнем и потолочном положениях?

- Назовите последовательность определения режимов ручной дуговой сварки?

Вывод:__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Приложение 1

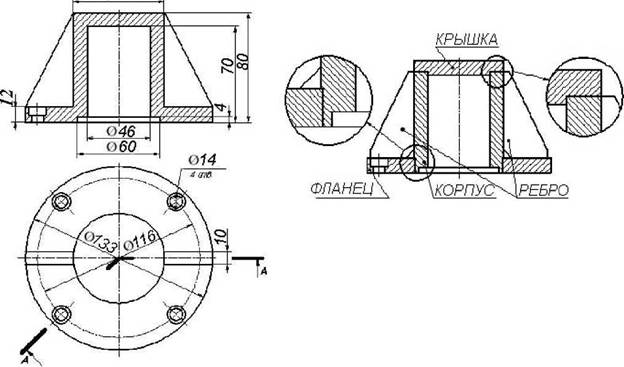

В рассматриваемом примере предложено выполнить сварную сборочную единицу( рис1), состоящую из пяти деталей (рисунок 1, б), материал 10ХСНД.Предложить метод сборки с перечислением требуемых сборочно- сварочных приспособлений.

а - исходный чертеж детали; б - разбиение литой детали

Рисунок 1 - Пример разработки сварной конструкции

Таблица 1 .Режимы сварки узла

| Диаметр электрода | Сила сварочного тока | Напряжение | Коэффициент наплавки | Скорость сварки | Масса электродного металла | Вид сварного шва | Колебательные движения | |

| а) б) в) г)

а - корпус (1 шт.) ; б - крышка (1 шт.); в - фланец (1 шт.);г - ребро (2 шт.) Рисунок 2 - Эскизы деталей, входящих в сварную сборочную единицу |

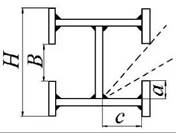

Технологическая рекомендация: проверить доступность сварных швов в наиболее сложных узлах разработанной сборочной единицы( Таблица 1)

Таблица 1 Доступность мест наложения швов

| Эскиз |

Требования

|

|

|

|

B>H- 2с

При с < 400 мм а < 2с мм; при с > 400 мм а < 600 мм

Сварка возможна при h>250мм

Приложение 2

Таблица 2

| Назначение электрода | Тип электрода | Обозначение электрода | Марка покрытия | Марка стрежня |

| 1 | 2 | 3 | 4 | 5 |

| Сварка конструкционных углеродистых сталей БСт3, ВСт3сп. литых сталей – 20Л, 25Л. сварка низколегированных конструкционных сталей09Г2. 10ХСНД, МС-1 | Э42 | УОНИИ 13/45 | Св. – 08 Св.– 08А | |

| Сварка конструкций из углеродистых: и низколегированных сталей тисов Ст3. 10ХСНД, 09Г2 в нижнем положении | Э46А | АНО - 20 | Св. – 08 Св.– 08А | |

| Сварка углеродистых и низколегированных сталей типа СтЗ. 09Г2, 10ХСНД. 10Г2С1Д. Вертикальные швы сверху вниз | Э50А | |||

| Сварка конструкций из низколегированных сталей 10ХСНД. 48КС, 10Г2С1Д из паковок и литы сталей 08ГНД- 08ГКДФ | Э50А | |||

| Сварка наружной обшивки из сталей СтЗ, Ст4, ВСтЗсп, 10ХСНД и др. со стороны, подверженной воздействию коррозионной среды (морской воды). | Э50А | |||

| Сварка конструкций из легированных высокопрочных сталей типа 14ХГСНМФР | Э60А |

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ№5

Дата добавления: 2019-01-14; просмотров: 1297; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!