Обработка конических поверхностей

Конические поверхности на токарных станках можно получить следующими способами:

1) путем смещения корпуса задней бабки;

2) путем поворота верхней -части суппорта;

3) при помощи конусной линейки;

4) широким резцом;

5) при помощи гидрокопировального суппорта.

Смещение корпуса задней бабки.Наиболее простой способ получить угол между осью центров и направлением подачи (угол α) — это сместить линию центров, сдвинув задний центр в поперечном направлении. В этом случае ось вращения детали не будет параллельна перемещению резца, и поверхность детали окажется обработанной на конус.

Смещение корпуса задней бабки.Наиболее простой способ получить угол между осью центров и направлением подачи (угол α) — это сместить линию центров, сдвинув задний центр в поперечном направлении. В этом случае ось вращения детали не будет параллельна перемещению резца, и поверхность детали окажется обработанной на конус.

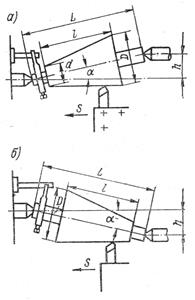

Если центр задней бабкисместить в направлении от токаря (рис. 1.29, а), то после обработки получится коническая поверхность с вершиной конуса, направленной в сторону передней бабки, а если сместить его на токаря (рис. 1.29, б), то вершина конуса будет направлена в сторону задней бабки.

Этот способ применяется при обработке конических поверхностей с небольшими углами уклонов. Преимущество его заключается в том, что обработку можно осуществлять на любом токарном станке.

Величина смещения h задней бабкиопределяется по следующим формулам:

h =

h =  мм

мм

h = L  мм; h =

мм; h =  мм,

мм,

где D и d - диаметры большого и малого оснований

конуса;

L - общая длина детали;

l - длина конической части детали;

α и К - угол уклона и конусность.

В частном случае, когда l = L, h составляет

H =  мм.

мм.

При обработке конических поверхностей способом смещения задней бабки наблюдается интенсивный и неправильный износ центровых отверстий детали. Точная обработка цилиндрических поверхностей детали на уже изношенных центровых отверстиях невозможна. Поэтому обработку конических поверхностей рекомендуется разделять на черновую и чистовую. Перед чистовой обработкой следует исправить изношенные центровые отверстия.

|

|

|

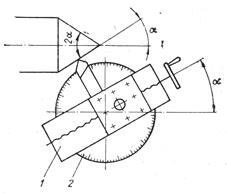

Поворот верхней части суппорта. Для обработки на токарном станке коротких наружных и внутренних конических поверхностей с любыми углами уклонов необходимо повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (рис. 1.30).

Верхняя часть суппорта 1 устанавливается на требуемый угол по делениям на фланце 2. Угол поворота отсчитывается от риски на нижней части суппорта. Более мелкие отсчеты (  и

и  °) делаются на глаз. Если такая точность не удовлетворяет, то правильность поворота верхней части суппорта можно проверять по контрольному валику или при помощи индикатора.

°) делаются на глаз. Если такая точность не удовлетворяет, то правильность поворота верхней части суппорта можно проверять по контрольному валику или при помощи индикатора.

Если на чертеже угол α не дан, а указаны больший D и меньший d диаметры и длина конуса l, то угол поворота суппорта определяют по формуле:

tgα=

|

|

|

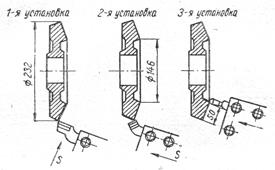

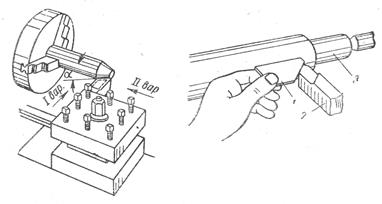

При серийном изготовлении некрупных по размерам деталей, имеющих несколько конических поверхностей, обработку целесообразно производить дифференцированным способом (рис. 1.31). В этом случае за первую установку обрабатывают главный конус деталей всей партии, за вторую - вспомогательный конус и за третью - внутреннюю коническую поверхность.

Недостатком этого способа является то, что обработка в большинстве случаев производится с ручной подачей, что приводит к снижению производительности и к увеличению шероховатости поверхности.

Применение конусной линейки. Почти все современные токарные станки имеют приспособление, называемое конусной линейкой, для обработки конических поверхностей с углом уклона α не более 10-12°.

Применение конусной линейки. Почти все современные токарные станки имеют приспособление, называемое конусной линейкой, для обработки конических поверхностей с углом уклона α не более 10-12°.

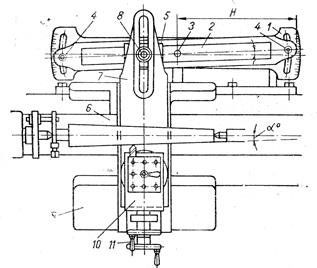

Схема, обработки конических поверхностей с помощью линейки приведена на рис. 1.32. К станине станка прикреплена плита 1, на которой установлена линейка 2. Ее можно поворачивать вокруг пальца 3 и устанавливать под требуемым углом а к оси. обрабатываемой дета ли. Линейка закрепляется двумя болтами 4. В пазу ее размещен ползун 5, который с помощью тяги 7 и зажима 8соединен с нижней поперечной частью 6 суппорта.

Схема, обработки конических поверхностей с помощью линейки приведена на рис. 1.32. К станине станка прикреплена плита 1, на которой установлена линейка 2. Ее можно поворачивать вокруг пальца 3 и устанавливать под требуемым углом а к оси. обрабатываемой дета ли. Линейка закрепляется двумя болтами 4. В пазу ее размещен ползун 5, который с помощью тяги 7 и зажима 8соединен с нижней поперечной частью 6 суппорта.

Чтобы эта часть суппорта могла свободно перемещаться, ее отсоединяют от каретки 9, вывинчивая поперечный винт, или от суппорта отсоединяют его гайку.

|

|

|

После установки линейки под требуемым углом а и закрепления детали производят обработку.

Так как ползун 5 связан с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 2. Благодаря этому образуется коническая поверхность с углом уклона, равным углу α поворота конусной линейки.

После каждого прохода с помощью рукоятки 11 верхней части 10 суппорта резец устанавливают на глубину резания.

После каждого прохода с помощью рукоятки 11 верхней части 10 суппорта резец устанавливают на глубину резания.

Как уже отмечалось, с использованием линейки можно обрабатывать конические поверхности с углом уклона α=10—12°. При α>12° применяют так называемый комбинированный способ обработки. Угол уклона α разбивают на два угла: α1 = 10—12° и α2 = α — α1. Затем конусную линейку устанавливают на угол α1 = 12°, а заднюю бабку смещают для обработки конической поверхности с углом уклона α2 = α1—12°. Этот способ имеет ряд преимуществ: наладка линейки удобна и производится быстро; способ универсален и обеспечивает высокую точность.

Как уже отмечалось, с использованием линейки можно обрабатывать конические поверхности с углом уклона α=10—12°. При α>12° применяют так называемый комбинированный способ обработки. Угол уклона α разбивают на два угла: α1 = 10—12° и α2 = α — α1. Затем конусную линейку устанавливают на угол α1 = 12°, а заднюю бабку смещают для обработки конической поверхности с углом уклона α2 = α1—12°. Этот способ имеет ряд преимуществ: наладка линейки удобна и производится быстро; способ универсален и обеспечивает высокую точность.

Обработка широким резцом. Широкие резцы применяют при обработке конических поверхностей на жестких деталях при длине образующей коническую поверхность не более 40 мм , при больших углах уклона и невысоких требованиях к точности и чистоте поверхности, Схема обработки конических поверхностей широким резцом представлена на рис. 1.33, а. Обработка производится резцом, главная режущая кромка которого установлена под требуемым углом α по отношению к оси детали. Резец 2 (рис. 1.33, б) устанавливают по шаблону 1, приложенному к детали 3, или по угломеру. Вершина резца располагается точно по линии центров станка. Обработка осуществляется при поперечной или продольной подаче резца.

|

|

|

Лабораторная работа № 2

Тема: Обработка отверстий

Дата добавления: 2018-11-24; просмотров: 584; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!