Методика выполнения курсового проекта

3.1 Анализ конструкции, принцип работы и основные неисправности сборочной единицы

Раздел разрабатывается на основании ознакомления с конструкцией сборочной единицы, условиями ее работы с указанием основных неисправностей и наиболее изнашиваемых в эксплуатации деталей. При этом отражаются основные требования по обеспечению работоспособности сборочной единицы, признаки и характер неисправностей, требующие ее разборки и ремонта. Описание устройства сопровождается ссылкой на чертеж (эскиз), который целесообразно представить в записке.

При разработке технологических процессов ремонта необходимо также учитывать особенности конструкции машины, условия ее эксплуатации, организационно-производственные, технические, экологические, квалификационные и другие факторы, позволяющие при рациональных материальных и трудовых затратах обеспечить качественное и безопасное проведение работ.

Технология ремонта представляет собой совокупность способов и приемов обеспечения нормативного уровня технического состояния машин, их агрегатов, сборочных единиц и деталей. Выполнение всех ремонтно-обслуживающих работ основывается на технологических процессах, совокупность которых представляет производственный процесс предприятия технического сервиса.

3.2 Разработка структурной схемы разборки

и маршрута доступа к ремонтируемой детали

|

|

|

Разработка технологических процессов разборки (сборки) производится поэтапно в следующей последовательности:

– анализируется конструкция, неисправности и ремонтная технологичность сборочной единицы;

– разрабатывается структурная схема разборки (сборки) с выделением последовательности выполнения операций и определением технических требований на их выполнение;

– разрабатываются технологические операции с определением их содержания, выбором технологического оборудования и оснастки, расчетом режимов и норм времени;

– оформляется технологический процесс комплектом документов на технологический процесс разборки (сборки) или структурной.

Разборка агрегата, узла или машины в целом осуществляется в определенной последовательности. Последовательность выполнения этих работ определяется конструкцией изделия, а также программой ремонтного предприятия и ее однородностью в отношении типов и марок ремонтируемых машин.

При разработке схемы разборки ставится задача расчленить заданный агрегат (узел) на составные элементы (группы, подгруппы) таким образом, чтобы можно было осуществлять разборку наибольшего количества этих элементов независимо одного от другого (параллельно). Такое расчленение дает возможность при организации ремонтных работ (в предприятиях с заданной программой) обоснованно закреплять те или другие ремонтные работы за конкретными исполнителями.

|

|

|

Схему разборки строят так, чтобы соответствующие сборочные единицы были представлены в ней в том порядке, в каком эти элементы представляется возможным снимать при разборке узла.

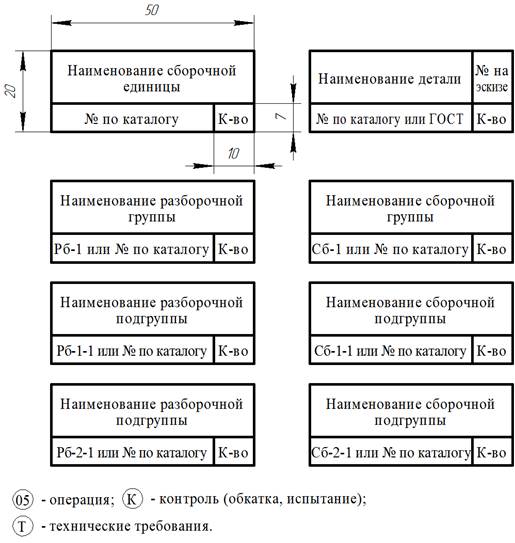

Группы, подгруппы и детали изображают на схеме в виде прямоугольников с указанием индекса, наименования и количества элементов. Последовательность выполнения операций указывается стрелками. Для сложных узлов сборку отдельных сборочных единиц можно представлять отдельной схемой.

Структурная схема – это графическое изображение условными обозначениями очередности снятия (установки) сборочных единиц и деталей при разборке (сборке) ремонтируемого объекта.

Различают укрупненную и развернутую схемы.

На укрупненной схеме показывается последовательность снятия (установки) только сборочных единиц, а на развернутой – всех составных частей: сборочных единиц и деталей.

Сборочные единицы, входящие в состав изделия, при разборке структурных схем называют разборочными (сборочными) группами и подгруппами. Сборочная единица, входящая непосредственно в состав изделия, называется группой, а сборочные единицы, входящие в состав группы, – подгруппами.

|

|

|

Различают подгруппы 1-го, 2-го и более высоких порядков. Подгруппа 1-го порядка входит в состав группы, подгруппа 2-го порядка входит в состав подгруппы 1-го порядка и т. д.

Разборочные (сборочные) группы обозначаются в структурных схемах индексами Рб-1, Рб-2, Сб-1, Сб-2, а подгруппы – индексами Рб-1-1, Рб-1-2, Рб-2-1, Рб-2-2, Сб-1-1, Сб-1-2, Сб-2-1, Сб-2-2 или обозначением по каталогу деталей и сборочных единиц, состоящему из комбинации цифр и букв (50-1701040, 48-1701030-А).

Условные обозначения, применяемые в структурных схемах, представлены на рисунке 3.1.

Основные принципы построения схем заключаются в следующем:

– схема должна строиться в направлении слева направо или сверху вниз с условных обозначений сборочных единиц, групп, подгрупп и деталей;

– число групп и подгрупп должно быть максимальным;

– схема разборки начинается условным обозначением сборочной единицы и заканчивается условным обозначением базовой детали;

– схема сборки – наоборот: начинается с базовой детали и заканчивается сборочной единицей;

– разборка разборочных групп и подгрупп должна аналогично заканчиваться базовой деталью группы или подгруппы;

|

|

|

– сборка сборочных групп и подгрупп начинается также с базовой детали;

– детали изображаются на схемах с учетом очередности их снятия или установки.

Укрупненная структурная схема разборки представлена на рисунке 3.2.

Рб-1, Сб-1 – соответственно рабочая и сборочная группа (цифры указывают последовательность демонтажа при разборке и установки группы при сборке сборочной единицы); Рб-1-1, Сб-1-1 – первая цифра указывает порядок подгруппы (1 - первый), вторая – последовательность демонтажа при разборке и установки подгруппы при сборке сборочной единицы

Рисунок 3.1 – Условные обозначения элементов структурных схем

| |||

| Рисунок 3.2 – Укрупненная структурная схема разборки |

Выявление возможных групп и подгрупп, выбор базовой детали, уточнение номенклатуры неразукомплектовываемых деталей могут быть осуществлены в результате изучения сборочного чертежа и каталога деталей и сборочных единиц.

В процессе капитального ремонта осуществляют полную разборку изделия, а при текущем ремонте – частичную разборку, необходимую для замены только поврежденных сборочных групп, подгрупп или деталей. Эта особенность должна учитываться при разработке схем разборки (сборки) для условий текущего ремонта.

После разработки в структурной схеме последовательности снятия (установки) деталей, сборочных единиц (групп, подгрупп), формируют технологические операции и определяют технические требования на их выполнение.

Технологическая операция разборки (сборки) – это законченная часть технологического процесса, выполняемая на одном рабочем месте с одним объектом работы (сборочной единицей, группой, подгруппой).

Технологическими операциями разборки будут следующие:

– разборка сборочной единицы на детали и разборочные группы;

– разборка разборочных групп на детали и разборочные подгруппы 1-го порядка;

– разборка разборочных подгрупп 1-го порядка на детали и подгруппы 2-го порядка и т. д.

Последовательность выполнения операций технологического процесса разборки:

– разборка сборочной единицы на детали и разборочные группы;

– разборка разборочных групп на детали и подгруппы в последовательности их снятия;

– разборка разборочных подгрупп 1-го порядка на детали и подгруппы 2-го порядка в последовательности их снятия;

– разборка разборочных групп 2-го порядка в последовательности их снятия и т. д.

Технологическими операциями сборки являются следующие:

– сборка сборочной единицы из сборочных групп и деталей;

– сборка сборочных групп из сборочных подгрупп 1-го порядка и деталей;

– сборка сборочных подгрупп 1-го порядка из подгрупп 2-го порядка и деталей и т. д.

Последовательность выполнения операций технологического процесса сборки следующая:

– сборка сборочных подгрупп наибольшего порядка из деталей и подгрупп меньшего порядка в последовательности уменьшения их порядкового номера по каждой отдельной сборочной группе;

– сборка сборочных групп из деталей и сборочных подгрупп 1-го порядка;

– сборка сборочной единицы из сборочных групп и деталей;

– обкатка;

– испытание.

Допускается разборку (сборку) подгрупп, состоящих из небольшого количества деталей и не требующих применения специального оборудования, оснастки и технологий, не формировать отдельными операциями.

Номера операций разборки (сборки) и технические требования на выполнение работ условно изображаются окружностью диаметром 8…10 мм. Внутри окружности указывается порядковый номер операции (05, 10, 15 и т. д.) или порядковый номер технических требований (Т1; Т2; Т3 и т. д.).

Структурная схема разборки (сборки) оформляется графически на листах А1 и состоит из эскиза сборочной единицы с указанием на выносных линиях с полочками номеров позиций всех деталей, самой схемы и содержания технических требований на выполнение разборочно-сборочных работ. Технические требования оформляются текстом над основным штампом строками шириной 185 мм (приложения Д и К).

Разработанный технологический процесс разборки (сборки) сборочной единицы оформляется комплектом технологических документов. Технологический процесс разборки сборочной единицы оформляется маршрутным описанием.

В комплект документов технологического процесса разборки входят [6]:

– титульный лист (ТЛ), форма 2 ГОСТ 3.1105–84;

– карта эскизов (КЭ), формы 7, 7б ГОСТ 3.1105–84;

– маршрутная карта (МК), заглавный и последующие листы формы 2, 1б ГОСТ 3.1118–82.

Технологический процесс сборки изделия оформляется маршрутно-операционным описанием в комплекте документов технологического процесса сборки.

В комплект документов входят [4, 6]:

– титульный лист (ТЛ) форма 2 ГОСТ 3.1105–84;

– маршрутные карты (МК) заглавный и последующие листы формы 2, 1б ГОСТ 3.1118–82;

– операционные карты сложных операций (обкатки, испытания и т. д.) на бланках маршрутных карт форм 2 и 1б ГОСТ 3.1118–82;

– карты эскизов (КЭ) формы 7, 7б ГОСТ 3.1105–84.

Примеры оформления комплектов документов на технологические процессы разборки и сборки представлены в приложениях Д, И, К,

Дата добавления: 2018-11-24; просмотров: 645; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!