СОПЛОВОЙ АППАРАТ I СТУПЕНИ ТУРБИНЫ

Сопловой аппарат I ступени турбины компрессора (рис. 4.11) состоит из корпуса 3, наружной обоймы 16, внутреннего обода 14, 51 лопатки 6, кольца 13 и обоймы 4 с металло-керамическими вставками.

Корпус соплового аппарата изготовлен из титанового сплава, сопловые лопатки — из жаропрочного литейного сплава, остальные детали соплового аппарата — из окалиностойкой деформируемой стали.

Передним фланцем корпуса 3 сопловой аппарат крепится к корпусу 1 камеры сгорания, а задним фланцем корпуса соединяется с корпусом соплового аппарата II ступени турбины.

Между фланцами корпуса 1 камеры сгорания и корпуса 3 соплового аппарата установлена

регулировочная шайба 2.

Рис. 4.11. Сопловой аппарат I ступени турбины компрессора (разрез верхней части):

1 — корпус камеры сгорания; 2 и 11 — шайбы регулировочные; 3 — корпус соплового аппарата; 4 и 7 — обоймы; 5 и 9 — вставки металло-керамические; 6 — лопатка; 8 — диск покрывающий; 10 — лабиринт; 12 — внутренний корпус диффузора камеры сгорания; 13 — кольцо; 14 — обод внутренний, 15 — термопара; 16 — обойма наружная; 17 — сухарик

Наружная обойма 16 соплового аппарата крепится к внутреннему фланцу корпуса 3 болтами; применение специальных сухариков 17 допускает смещение обоймы в радиальном направлении с сохранением ее центровки.

Внутренний обод 14 соплового аппарата с приваренной к нему обоймой 7 и кольцо 13 с наружными и внутренними металло-керамическими вставками 9 крепится к внутреннему корпусу 12 диффузора камеры сгорания. Металло-керамические вставки обеспечивают наименьший зазор между кольцом 13 и гребешками вращающихся лабиринта 10 и покрывающего диска 8.

|

|

|

Металло-керамические вставки в сечении имеют форму ласточкина хвоста, их набирают в кольцевой паз кольца через торцовое окно в буртике кольца; окно закрывается специальным замком, который приварен к кольцу в трех точках.

Между внутренним корпусом 12 диффузора камеры сгорания и внутренним ободом 14 соплового аппарата устанавливается регулировочная шайба 11.

Лопатки 6 соплового аппарата устанавливают в профильных прорезях наружной обоймы 16 и

внутреннего обода 14. Лопатки устанавливают в прорезях с зазором в радиальном направлении для удлинения их при нагреве.

В корпусе 3 соплового аппарата установлена и зафиксирована штифтами обойма 4 с металло-керамическими вставками 5 в виде кольца, расположенного над гребешками газового лабиринта рабочего колеса I ступени ротора турбины. Применение металло-керамических вставок позволяет установить наименьший радиальный зазор между обоймой 4 и лопатками рабочего колеса ротора турбины.

Металло-керамические вставки имеют в сечении форму ласточкина хвоста, набираются в кольцевой паз обоймы через торцовое окно в буртике обоймы; окно закрывается специальным замком, который крепится к обойме двумя заклепками.

|

|

|

На наружной поверхности корпуса соплового аппарата имеется 17 опорных площадок для крепления корпусов термопар 15. Термопары установлены перед сопловым аппаратом I ступени и служат для замера температуры газов перед турбиной компрессора.

СОПЛОВОЙ АППАРАТ II СТУПЕНИ

Сопловой аппарат II ступени турбины компрессора (рис. 4.12) состоит из корпуса 2,

уплотнительного кольца 7, 47 лопаток 6 и обоймы 4 с металло-керамическими вставками.

Передним фланцем корпуса 2 сопловой аппарат крепится к корпусу 1 соплового аппарата I ступени турбины компрессора, а задним фланцем корпуса соединяется с корпусом 3 третьей опоры роторов двигателя.

Верхние полки лопаток 6 соплового аппарата установлены в кольцевые проточки с торцов в корпусе 2 и зафиксированы радиальными штифтами. Нижние полки лопаток имеют торцовые штыри, на которых, как на прямоугольных шлицах, центрируется уплотнительное кольцо 7. В паре с уплотнительным кольцом работает вращающийся лабиринт 8, установленный на роторе турбины компрессора.

|

|

|

Рис. 4.12. Сопловой аппарат II ступени турбины компрессора (разрез верхней части):

1 — корпус соплового аппарата I ступени; 2 — корпус соплового аппарата II ступени; 3 — корпус третьей опоры роторов двигателя; 4 — обойма; 5 — вставка металло-керамичеокая; 6 — лопатка; 7 — кольцо уплотнительное; 8 — лабиринт

В корпусе 2 соплового аппарата установлена и зафиксирована тремя штифтами обойма 4 с металло- керамическими вставками 5 в виде кольца, расположенного над гребешками газового лабиринта рабочего колеса II ступени ротора турбины.

Крепление металло-керамических вставок 5 в обойме 4 аналогично креплению вставок соплового аппарата I ступени турбины компрессора. В нижней части корпуса соплового аппарата II ступени имеется штуцер для слива несгоревшего топлива.

Корпус соплового аппарата и обод с металло-керамическими вставками изготовлены из

нержавеющей деформируемой стали, сопловые лопатки — из жаропрочного литейного сплава.

Внешний вид сопловых аппаратов турбины компрессора показан на рис. 4.13.

Рис. 4.13. Сопловые аппараты турбины компрессора (внешний вид):

1 — аппарат I ступени; 2—аппарат II ступени

ТРЕТЬЯ ОПОРА

Третья опора (см. рис. 4.14) роторов двигателя (задняя опора ротора турбины компрессора)

|

|

|

передним фланцем корпуса крепится к корпусу соплового аппарата II ступени турбины компрессора, а задним фланцем соединяется с корпусом соплового аппарата I ступени свободной турбины.

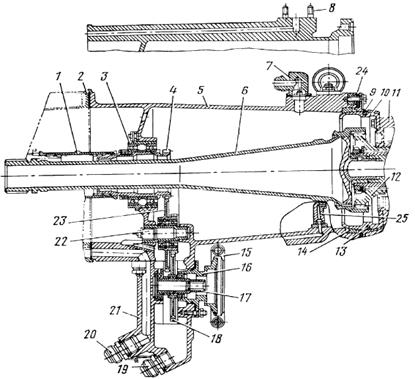

Третья опора роторов двигателя (рис. 4.15) состоит из корпуса 9 опоры, гнезда 2 роликоподшипника, роликоподшипника 4, крышек 1 и 11 крепления гнезда роликоподшипника и деталей контактно- кольцевого и лабиринтного уплотнений.

Рис. 4.14. Третья опора роторов двигателя:

а — вид спереди слева; б — вид сзади слева

Корпус 9 опоры сварен из листовой стали и состоит из силовой части и кожуха, образованного из обечаек с обтекателями стоек. Кожух образует в опоре проточную часть газового потока. Наружная и внутренняя обечайки силовой части корпуса соединены пятью радиальными равнорасположенными полыми стойками через фермы и манжеты.

Кожух из обечаек с обтекателями предохраняет силовую часть корпуса опоры от непосредственного воздействия высокой температуры газового потока.

В корпусе 9 опоры с помощью крышек 1 к 11 крепится стальное гнездо 2 роликового подшипника, имеющее эллипсные отверстия для слива масла. Наружное кольцо роликоподшипника 4 монтируется в гнезде 2 подшипника с осевым зазором, необходимая величина которого достигается подбором регулировочного кольца 13.

Между наружным кольцом подшипника и гнездом подшипника монтируется упругий элемент.

Контактно-кольцевое уплотнение состоит из кольцедержателя 6 с лабиринтными гребешками и с двумя чугунными маслоуплотнительными кольцами и втулки 7, по цилиндрической азотированной поверхности которой работают маслоуплотнительные кольца. Подпор уплотнения обеспечивается через воздушную полость Б, в которую поступает воздух, прорывающийся через лабиринтное уплотнение.

Необходимый перепад давления между масляной и воздушной полостями обеспечивается жиклером 14 стравливания воздуха и жиклером суфлирования.

Воздух, отбираемый из-за VIII ступени компрессора и прошедший через роторы компрессора и турбины, через отверстие в шейке ротора турбины компрессора поступает в полость В. Из полости В, пройдя по четырем сквозным отверстиям в гнезде 2 подшипника и в крышках 1 и 11, воздух поступает в конус 12, который направляет воздух в полость между дисками ротора свободной турбины. Этот же воздух используется для создания подпора лабиринтного уплотнения, состоящего из крышки 8 с металло-графитовыми вставками и гребешков на фланце задней шейки ротора турбины компрессора, препятствующего проникновению горячего воздуха к опоре.

Для охлаждения корпуса опоры и корпусов сопловых аппаратов свободной турбины отбирается вторичный воздух из камеры сгорания. Воздух подводится в полость А, охлаждает корпус опоры и поступает в корпусы сопловых аппаратов.

Часть воздуха проникает в полость Г и через пять отверстий во внутренней обечайке кожуха проходит в проточную часть газового потока.

Для смазки роликоподшипника опоры масло под давлением подается по трубке 10, проходит по каналам в гнезде 2 подшипника и подводится к форсунке, направляющей струю масла на рабочие поверхности роликоподшипника. От подшипника масло отводится по плоской трубке 15, расположенной в нижней стойке корпуса.

Для устранения попадания масла внутрь ротора турбины компрессора в заднюю шейку ротора установлена заглушка 5.

Рис. 4.15. Третья опора роторов двигателя (разрезы):

1, 8 и 11 — крышки; 2 — гнездо роликового подшипника; 3 — лабиринт; 4 — роликовый подшипник; 5 — заглушка; 6 — кольцедержатель; 7 — втулка; 9— корпус опоры; 10 — трубка подвода масла; 12 — конус; 13 — кольцо регулировочное; 14 — жиклер; 15 — трубка отвода масла

СВОБОДНАЯ ТУРБИНА

Свободная (силовая) турбина (рис. 4.16) — двухступенчатая, осевая, служит для создания мощности, передаваемой (через трансмиссию и редуктор) на вращение валов несущего и хвостового винтов вертолета и приводов агрегатов редуктора.

РОТОР СВОБОДНОЙ ТУРБИНЫ

Ротор свободной турбины (рис. 4.17) состоит из вала 12 ротора, двух рабочих колес, лабиринтов 4 и 7 и деталей крепления. Рабочее колесо I ступени свободной турбины (III ступени турбины двигателя) составляют диск 2 и 43 рабочие лопатки 5, а рабочее колесо II Ступени свободной турбины (IV ступени турбины двигателя) — диск 9 и 37 рабочих лопаток 6.

Вал 12 ротора, диски 2 и 9 рабочих колес, лабиринты 4 и 7 сцентрированы между собой и стянуты 12 стяжными болтами 1. Гайки 11 стяжных болтов законтрены пластинчатыми замками 10.

Лопатки рабочих колес ротора свободной турбины по конструкции аналогичны лопаткам рабочих колес ротора турбины компрессора. Лопатки в дисках закреплены замками елочного типа. Контровку лопаток в дисках от перемещения в осевом направлении производят следующим образом: на рабочем колесе I ступени лопатки 5 сдвигают в сторону рабочего колеса II ступени до упора усика лопатки в диск ротора, после чего лопатки поджимают к диску лабиринтом 4; на рабочем колесе II ступени лопатки 6 контрят в диске 9 разрезным стопорным кольцом 8, которое устанавливают в канавки выступов диска и замковой части лопаток.

Рис. 4.16. Свободная турбина (внешний вид)

Рис. 4.17. Свободная турбина (разрез верхней части):

1 — болт стяжной; 2 — диск рабочего колеса I ступени; 3 — винт; 4 и 7—лабиринты; 5—рабочая лопатка I ступени; 6—рабочая лопатка II ступени; 8 — кольцо стопорное; 9 — диск рабочего колеса II ступени; 10 — замок; 11— гайка; 12 — вал ротора; 13 — шариковый подшипник; 14 — шайбы эксцентриковые; 15 — рессора; 16—роликовый подшипник

В диске 2 рабочего колеса I ступени имеется центральное отверстие, в которое входит трубка конуса третьей опоры роторов двигателя, подводящая к свободной турбине воздух для охлаждения. Воздух, подведенный в полость между дисками рабочих колес I и II ступеней, выходит по радиальным отверстиям в дисках и лабиринте 7 и поступает на охлаждение дисков и замковой части лопаток ротора.

На шейках вала ротора смонтированы кольцедержатели маслоуплотнений, шарикоподшипник 13 и роликоподшипник 16, которые являются опорами для ротора.

В задней части вала ротора выполнены внутренние шлицы, которыми ротор свободной турбины через рессору 15 соединяется с главным редуктором вертолета. Внутрь вала устанавливают эксцентриковые шайбы 14, перестановкой которых, а также винтов 3, ввернутых в лабиринт 4, устраняется дисбаланс ротора турбины.

Диски рабочих колес свободной турбины изготовлены, из жаропрочной деформируемой стали, рабочие лопатки I и II ступеней — из жаропрочной деформируемой стали, вал свободной турбины — из нержавеющей деформируемой стали, рессора — из теплостойкой деформируемой стали, стяжные болты — из жаропрочного деформируемого сплава.

СОПЛОВОЙ АППАРАТ III СТУПЕНИ

Сопловой аппарат III ступени (I ступени свободной турбины) состоит из корпуса.4 (рис. 4.18), внутреннего обода 8, 31 лопатки 1 и обоймы 5 с металло-керамическими вставками.

Передним фланцем корпуса 4 сопловой аппарат крепится к корпусу 2 третьей опоры роторов

двигателя, а задним фланцем корпуса соединяется с корпусом 6 соплового аппарата IV ступени (II ступени свободной турбины).

Лопатки 1 соплового аппарата верхними полками устанавливают в кольцевые проточки с торцов в корпусе 4 и фиксируют радиальными штифтами 3. На нижних полках лопаток выполнены торцовые штыри, на которых, как на прямоугольных шлицах, центрируется внутренний обод 8.

Рис. 4.18. Сопловой аппарат III ступени (разрез верхней части):

1 — лопатка; 2 — корпус третьей опоры; 3 — штифт; 4—корпус соплового аппарата III ступени; 5 —обойма; 6 — корпус соплового аппарата IV ступени; 7 — вставка металло-керамическая; 8 — обод внутренний

В корпусе 4 соплового аппарата установлена и зафиксирована тремя штифтами обойма 5 с металло- керамическими вставками 7 в виде кольца, расположенного над гребешками газового лабиринта рабочего колеса III ступени турбины двигателя (1 ступени ротора свободной турбины).

Крепление металло-керамических вставок в обойме аналогично креплению вставок сопловых аппаратов турбины компрессора.

Корпус соплового аппарата, лопатки и обойма образуют полости, по которым циркулирует воздух, охлаждающий детали соплового аппарата.

Корпус, обойма и внутренний обод соплового аппарата III ступени изготовлены из жаропрочной стали, сопловые лопатки литые — из окалиностойкой литейной стали.

СОПЛОВОЙ АППАРАТ IV СТУПЕНИ

Сопловой аппарат IV ступени (II ступени свободной турбины) состоит из корпуса 6 (рис. 4.19), уплотнительного кольца 2, 29 лопаток 3 и обоймы 7 с металло-керамическими вставками.

Передним фланцем корпуса 6 сопловой аппарат крепится к корпусу 4 соплового аппарата III

ступени, а задним фланцем корпуса к корпусу 8 четвертой опоры роторов двигателя.

Лопатки 3 соплового аппарата верхними полками, имеющими специальные канавки, устанавливают в кольцевые проточки корпуса 6 и фиксируют радиальными штифтами 5. На нижних полках лопаток имеются торцовые штыри, на которых, как на прямоугольных шлицах, центрируется уплотнительное кольцо 2. В паре с уплотнительным кольцом работает вращающийся лабиринт 1, установленный на роторе свободной турбины.

В корпусе 6 соплового аппарата установлена и зафиксирована тремя штифтами обойма 7 с металло- керамическими вставками 9 в виде кольца, расположенного над гребешками газового лабиринта рабочего колеса IV ступени (II ступени свободной турбины).

Крепление металло-керамичееких вставок в обойме аналогично креплению вставок сопловых аппаратов турбины компрессора. Корпус соплового аппарата, лопатки и обойма образуют полости, по которым циркулирует воздух, охлаждающий детали соплового аппарата. Внешний вид сопловых аппаратов свободной турбины показан на рис. 4.20.

Корпус и обод соплового аппарата IV ступени изготовлены из стали, сопловые лопатки литые — из литейной стали.

Рис. 4.19. Сопловой аппарат IV ступени (разрез верхней части):

1 — лабиринт; 2 — кольцо уплотнительное; 3 — лопатка; 4 — корпус соплового аппарата III

ступени; 5 — штифт; 6 — корпус соплового аппарата IV ступени; 7 — обойма; 8 — корпус четвертой опоры; 9 — вставка металло-керамическая

Рис. 4.20. Сопловые аппараты свободной турбины (внешний вид):

1 — аппарат III ступени; 2 — аппарат IV ступени

ЧЕТВЕРТАЯ И ПЯТАЯ ОПОРЫ

Ротор свободной турбины установлен на двух опорах (рис. 4.21 и 4.22). Передней опорой ротора (четвертой опорой роторов двигателя) служит шарикоподшипник 12 (см. рис. 4.22), внутреннее кольцо которого закреплено на валу ротора в передней его части (около рабочих колес). Задней опорой ротора (пятой опорой роторов двигателя) служит роликоподшипник 10, внутреннее кольцо которого закреплено на хвостовике задней части вала ротора. Наружные кольца шарикового и роликового подшипников размещены в корпусах опор.

В комплект опор ротора свободной турбины входят корпус 3 опор, промежуточный корпус 5, шариковый 12 и роликовый 10 подшипники с гнездами 2 и 7 для них, детали воздушного и масляного уплотнений полости опор.

Корпус 3 опор выполнен из листовой стали сварной конструкции, состоит из наружной и внутренней обечаек с фланцами, соединенных шестью равнорасположенными полыми стойками. Передним фланцем наружной обечайки корпус опор крепится к корпусу соплового аппарата IV ступени турбин, а к заднему фланцу наружной обечайки корпуса опор крепится выхлопной патрубок.

К переднему фланцу внутренней обечайки корпуса опор крепится крышка 16 с металло-

керамическими вставками, в паре с которыми работают лабиринтные гребешки фланца вала ротора свободной турбины.

К внутреннему фланцу внутренней обечайки корпуса опор крепится гнездо 2 для наружного кольца шарикоподшипника, крышка 15 масляного уплотнения полости шарикоподшипника и промежуточный корпус 5 с двойными стенками.

Рис. 4.21. Опоры ротора свободной турбины (внешний вид)

Рис. 4.22. Опоры ротора свободной турбины (разрез):

1 — кольцо регулировочное; 2 — гнездо шарикового подшипника; 3 — корпус опор; 4 — опора

дополнительная; 5 — корпус промежуточный; 6 — трубка подвода масла; 7 — гнездо роликового подшипника; 8, 9, 15 и 16 — крышки; 10 — роликовый подшипник; 11, 13 и 14 — кольцедержатели; 12 — шариковый подшипник; 17 — трубка отвода масла; 18 — форсунка

В расточке заднего фланца внутренней обечайки корпуса опор установлена и закреплена штифтами дополнительная опора 4, повышающая жесткость соединения корпуса 3 опор с промежуточным корпусом 5.

К переднему фланцу внутренней стенки промежуточного корпуса 5 крепится крышка 8 масляного уплотнения полости шарикоподшипника, а к заднему фланцу — гнездо 7 для наружного кольца роликоподшипника и крышка 9 масляного уплотнения полости роликоподшипника.

Наружное кольцо шарикоподшипника 12 монтируется в гнездо 2 с осевым зазором, величина

которого обеспечивается подбором кольца 1. Между сопрягаемыми цилиндрическими поверхностями наружного кольца шарикоподшипника и гнезда 2 устанавливается упругий элемент, аналогичный упругому элементу второй опоры роторов двигателя. Масляная полость четвертой опоры роторов двигателя спереди и сзади уплотняется контактно-кольцевыми уплотнениями, каждое из которых имеет по два чугунных кольца, смонтированных на кольцедержателях 11 и 13 и работающих по азотированным цилиндрическим поверхностям крышек 15 и 8.

В маслоуплотнениях создан воздушный подпор из полостей А и Б, которые наддуваются воздухом, поступающим из диффузора камеры сгорания по каналу в корпусе привода регулятора числа оборотов ротора свободной турбины и по сверлениям во фланце промежуточного корпуса. Перепад давлений между масляной и воздушными полостями обеспечивается жиклером, смонтированным на штуцере корпуса главного привода.

Наружное кольцо роликоподшипника вмонтировано в стальной стакан и вместе со стаканом

установлено в гнездо 7 с осевым зазором с форсункой 18 для смазки подшипника. Масляная полость пятой опоры роторов двигателя спереди уплотнена контактно-кольцевым уплотнением, состоящим из двух чугунных колец. Кольца смонтированы на кольцедержателе 14, закрепленном на валу ротора, и работают по азотированной цилиндрической поверхности крышки 9. Сзади масляная полость не уплотняется.

Масло для смазки шарикоподшипника подается по трубке 6 и по сверлениям в гнезде 2 поступает в шайбу-форсунку с жиклерами. Масло для смазки роликоподшипника подается по другой трубке (подобной трубке 6) и по сверлениям в гнезде 7 поступает к форсунке 18, направляющей струю масла на смазку рабочих поверхностей подшипника.

Масло от шарикоподшипника отводится по трубке 17 к штуцеру на корпусе привода регулятора частоты вращения ротора свободной турбины, а от роликоподшипника сливается в масляную полость корпуса привода регулятора частоты вращения ротора свободной турбины.

СИСТЕМА ОХЛАЖДЕНИЯ ТУРБИН

Система охлаждения горячих деталей и узлов турбин и третьей опоры роторов двигателя (рис.4.23) в основном состоит из двух воздухоподводящих трактов. По одному тракту воздуха из-за компрессора подается на охлаждение корпусов сопловых аппаратов турбин, стоек третьей опоры роторов двигателя, диска и замкового соединения I ступени турбины компрессора.

По второму тракту воздух из-за VIII ступени компрессора подается на охлаждение дисков и

замковых соединений остальных ступеней турбин, а также гнезда роликового подшипника третьей опоры роторов двигателя. Корпусы сопловых аппаратов турбин охлаждаются за компрессорным воздухом (вторичным воздухом камеры сгорания из-под корпуса камеры), пропускаемым по внутренним полостям корпусов сопловых аппаратов турбины компрессора. За турбиной компрессора часть этого воздуха поступает в корпусы сопловых аппаратов свободной турбины, охлаждает их и проходит в газовый тракт за свободной турбиной; другая часть воздуха охлаждает стойки корпуса третьей опоры роторов двигателя и через специальные отверстия 14 во внутренней обечайке обтекателя проходит в газовый тракт перед свободной турбиной.

Диск I ступени турбины также охлаждается воздухом из камеры сгорания. Воздух дросселируется в местах его отбора (15), а затем часть его поступает под покрывающий диск 16, охлаждая диск ротора спереди, частично продувается через зазоры замкового соединения, через дросселирующие щели 17 и затем через полости у комлей рабочих лопаток I ступени турбины.

Оба потока проходят в газовый тракт за I ступенью турбины компрессора, затрудняя поступление горячего газа в лабиринт 13 под корпусом соплового аппарата II ступени свободной турбины (IV ступени турбин).

Другая часть этого воздуха из камеры сгорания проходит через сдвоенный лабиринт 19 и поступает в проточную часть турбины за сопловым аппаратом I ступени, попутно охлаждая внутренний обод 20 соплового аппарата и комлевую часть рабочих лопаток I ступени.

Диск II ступени турбины компрессора и диски обеих ступеней свободной турбины охлаждаются воздухом, отбираемым за направляющим аппаратом VIII ступени компрессора. Охлаждающий воздух проходит через отверстия 1 в барабане ротора компрессора, радиальные дефлекторы 2, крестовину 3 и поступает в полость вала ротора турбины компрессора.

Из полости вала ротора турбины компрессора часть воздуха через специальные отверстия 4 и зазоры в торцовых шлицах 5 поступает на охлаждение диска I ступени сзади и диска II ступени турбины компрессора спереди, а затем через зазоры в замковых соединениях и полости у комлей рабочих лопаток поступает в проточную часть турбины за рабочим колесом II ступени.

Другая часть этого воздуха омывает диск II ступени сзади и через отверстия 6 в задней шейке ротора турбины компрессора и через четыре отверстия 7 (с жиклерами) в гнезде роликового подшипника третьей опоры роторов двигателя поступает на охлаждение ротора свободной турбины, попутно охлаждая гнездо роликового подшипника. Далее этот воздух через специальный конус 8 и отверстия в диске I ступени свободной турбины поступает на охлаждение свободной турбины.

Передняя часть диска I ступени свободной турбины охлаждается воздухом, проходящим в зазор между конусом и втулкой диска, а также воздухом, проходящим по лыскам и выточкам 9 в стяжных болтах под покрывающий диск 10. Этот воздух выходит у комлей рабочих лопаток в газовый тракт.

Задняя часть диска I ступени и передняя часть диска II ступени свободной турбины охлаждаются воздухом, проходящим через специальные отверстия 11 и зазоры в торцовых шлицах 12. Этот воздух поступает в газовый тракт двигателя частично через лабиринт 13 под корпусом соплового аппарата II ступени свободной турбины, препятствуя протеканию через лабиринт горячего газа, и частично через зазоры замковых соединений и полости у комлей рабочих лопаток II ступени свободной турбины.

Рис. 4.23. Система охлаждения:

1 — отверстие в барабане ротора компрессора; 2 — дефлектор радиальный; 3 — крестовина; 4 и 11 — отверстия в дисках рабочих колес; 5 и 12 — торцевые шлицы; 6— отверстие в задней шейке ротора турбины; 7 — жиклерные отверстия в гнезде роликоподшипника; 8 —конус; 9 — лыски на стяжных болтах; 10 и 16 — диски покрывающие; 13, 18 и 19 — лабиринты; 14 — отверстие во внутренней обечайке обтекателя;

15 — места отбора воздуха на охлаждение диска рабочего колеса I ступени турбины; 17 — щели дросселирующие; 20 — внутренний обод соплового аппарата I ступени

ВЫХЛОПНОЕ УСТРОЙСТВО

Назначение выхлопного устройства — отводить газовый поток за борт вертолета.

Выхлопное устройство (рис. 4.24) состоит из выхлопного патрубка 5, кожуха патрубка, стяжной ленты 2, деталей соединения кожуха и крепления патрубка.

Выхлопной патрубок совместно с кожухом образуют двухстеночное выхлопное устройство,

уменьшающее теплоотдачу от выхлопного патрубка. Между патрубком и кожухом циркулирует воздух, охлаждающий стенки выхлопного патрубка.

Выхлопной патрубок 5 — сварной конструкции с переменным профилем проходного сечения по ходу газового потока. В передней части патрубка выполнен наружный торцовый фланец и внутренний обод, которыми патрубок соединяется с корпусом четвертой и пятой опор роторов двигателя. Фланец патрубка крепится 30 винтами 3 к фланцу корпуса IX опоры, а внутренним ободом 4 центрируется с внутренней обечайкой корпуса опор. Для увеличения жесткости к патрубку приварены два бандажа 7.Через полость патрубка проходит промежуточный корпус вала свободной турбины. У среза выхлопного патрубка снаружи приварен козырек 12 для предотвращения попадания топлива при ложных или неудавшихся запусках под кожухи.

Рис. 4.24. Выхлопное устройство:

1 — корпус четвертой опоры; 2 — лента стяжная; 3 — винт; 4 — обод внутренний; 5 — патрубок выхлопной; 6 — короткая часть кожуха; 7 — бандаж; 5— длинная часть кожуха; 9 — болт стяжной ; 10 — винт; 11 — петля шарнирная; 12 — козырек

Для плавного огибания потоком газа центральной части патрубка, внутри патрубка имеется

обтекатель. В конце обтекателя есть отверстия для эжектирования воздуха, охлаждающего корпус четвертой опоры роторов двигателя и стенки обтекателя.

Кожух патрубка состоит из двух половин — 6 и 8. Обе половины соединяются стяжными винтами 10, которые контрятся проволокой. В местах контакта кожуха с опорами патрубка на стенках кожуха приварены накладки.

Стяжная лента 2 стягивает обе части кожуха и соединяет кожух с передним фланцем корпуса 1 четвертой опоры роторов двигателя. Лента состоит из двух половин, соединяющихся шарнирной петлей 11 и стягиваемых стяжным болтом 9.

Выхлопной патрубок может быть повернут на фланце крепления его к корпусу опор роторов

двигателя в правую или левую сторону выхлопным отверстием.

ПЕРЕДАЧИ И ПРИВОДЫ

ГЛАВНЫЙ ПРИВОД

Главный привод двигателя (рис. 5.1) служит продолжением вала ротора свободной турбины и корпусов опор роторов двигателя. Через главный привод передается крутящий момент от ротора свободной турбины двигателя на ведущий вал муфты свободного хода главного редуктора вертолета, соединяется корпус опор роторов двигателя с корпусом редуктора, а также осуществляется привод к регулятору числа оборотов [к агрегату РО-40ВА (РО-40ВР)] ротора свободной турбины двигателя.

Рис. 5.1. Главный привод (разрез):

1 — втулка шлицевая; 2 — промежуточный корпус пятой опоры; 3 — стакан; 4— ведущее

зубчатое колесо привода регулятора числа оборотов; 5 — корпус главного привода; 6 — рессора; 7 — штуцер суфлирования; 8 —шпилька для крепления штуцера подвода воздуха; 9 — крышка; 10 — втулка сферическая; 11 — корпус, главного редуктора; 12 — вал ведущий муфты свободного хода; 13— кольцо уплотнительное; 14 — вставка; 15 — хомут крепления регулятора числа оборотов; 16 — переходник; 17 — валик привода регулятора числа оборотов; 18 — зубчатое колесо; 19 — штуцер откачки масла от пятой опоры и привода регулятора числа оборотов; 20 — штуцер откачки масла от четвертой опоры; 21 — коробка привода регулятора числа оборотов; 22— палец; 23— двойное зубчатое колесо; 24 — прокладка; 25 — форсунка для смазки шлицов рессоры

В узел главного привода входят корпус 5 привода, рессора 6 соединения ротора свободной турбины с ведущим валом 12 муфты свободного хода редуктора, детали соединения корпуса главного привода с корпусом редуктора и детали привода регулятора частоты вращения ротора свободной турбины двигателя.

Рессора 6, изготовленная из стали, расположена внутри корпуса 5 главного привода и имеет

шлицевое соединение с валом ротора свободной турбины двигателя и с ведущим валом муфты

свободного хода главного редуктора вертолета.

Корпус 5 главного привода отлит из алюминиевого сплава и соединяет корпус двигателя с корпусом главного редуктора. Передним фланцем корпус привода соединен с промежуточным корпусом 2 пятой опоры роторов двигателя, а задним фланцем через детали со сферическими поверхностями соединяется с корпусом 11 главного редуктора вертолета.

Сферическое соединение корпусов двигателя и редуктора обеспечивает работу главного привода при перекосе осей валов двигателя и главного редуктора вертолета. Деталями сферического соединения являются: вставка 14, запрессованная в расточке корпуса 5, втулка 10, закрепленная на корпусе 11 главного редуктора, и крышка 9, которая крепится к корпусу 5 главного привода и замыкает сферу, образованную вставкой и крышкой. Для уплотнения масляной полости корпуса привода в проточку сферической втулки 10 установлено резиновое уплотнительное кольцо 13.

Корпус 5 главного привода имеет ряд приливов с каналами. С правой стороны корпуса имеется прилив со шпильками 8 для крепления штуцера, к которому из компрессора подводится воздух, направляемый по каналу в приливе на подпор контактно-кольцевых уплотнений четвертой и пятой опор роторов двигатели (на рисунке 5.1 этот прилив условно показан вверху). С левой стороны корпуса имеется прилив с каналами и фланцем; к фланцу крепится штуцер подвода масла, от которого по двум каналам масло подается к подшипникам четвертой и пятой опор роторов двигателя. В нижней части корпуса имеются прилив с фланцем для крепления коробки 21 привода регулятора числа оборотов и каналы для слива масла из четвертой опоры роторов двигателя. На приливе в верхней части корпуса

установлен штуцер 7 суфлирования полости корпуса главного привода через суфлер коробки приводов.

Внутри корпуса привода имеется поперечная стенка с развитой втулкой в центральной части и приливом в нижней части. В отверстие втулки центральной части установлено на двух

шарикоподшипниках, расположенных в стальном стакане 3 ведущее зубчатое колесо 4 передачи к приводу регулятора числа оборотов, которое соединено с валом ротора свободной турбины посредством шлицевой втулки 1. В отверстии прилива нижней части внутри корпуса установлен стальной палец 22, на котором на двух шарикоподшипниках смонтировано двойное зубчатое колесо 23 привода. Через это колесо передается вращение от ведущего зубчатого колеса 4 на зубчатое колесо 18 (валика 17), смонтированное в коробке привода регулятора числа оборотов.

Коробку 21 привода регулятора числа оборотов, отлитую из магниевого сплава, крепят к корпусу 5 главного привода восемью шпильками. К коробке шестью шпильками крепят переходник 16; соединение уплотняют резиновым кольцом и прокладкой.

В полости, образованной коробкой привода и переходником, смонтирован на двух

шарикоподшипниках валик 17 привода регулятора числа оборотов с установленным на нем и

соединенном шлицами зубчатым колесом 18 привода.

На переходнике 16 установлен и закреплен хомутом 15 регулятор частоты вращения (агрегат РО-40ВА) ротора свободной турбины, хвостовик которого входит во внутренние шлицы валика 17 привода.

Уплотнение соединения агрегата с переходником осуществляется резиновым кольцом.

В нижней части коробки привода установлены два штуцера для присоединения труб откачки масла.

Через штуцер 20 откачивается масло от четвертой опоры роторов двигателя, а через штуцер 19 — от пятой опоры роторов двигателя и из привода регулятора частоты вращения ротора свободной турбины.

Внешний вид корпуса главного привода с установленным на нем агрегатом РО-40ВР показан на рис.5.2.

Рис.5.2. Корпус главного привода с установленным на нем агрегатом РО-40ВР

КОРОБКА ПРИВОДОВ

Коробка приводов двигателя (рис. 5.4) состоит из корпуса, который спереди закрыт крышкой, и системы зубчатых колес, обеспечивающих привод агрегатов, устанавливаемых на корпусе коробки.

Корпус и крышка коробки изготовлены из магниевого сплава и для увеличения жесткости имеют ребра.

Коробка приводов расположена в передней части двигателя и крепится десятью шпильками к верхнему фланцу корпуса первой опоры роторов двигателя. Все зубчатые колеса коробки приводов, изготовленные из стали, работают на подшипниках качения, смонтированных в стальных втулках, запрессованных в гнезда.

На коробке приводов установлены следующие агрегаты: стартер-генератор ГС-18МО, топливный насос-регулятор НР-40ВА (НР-40ВГ), командный агрегат КА-40, гидронасос ПН-40Р, датчик Д-2 частоты вращения ротора компрессора, верхний масляный агрегат с фильтром. Расположение фланцев на корпусе и крышке коробки для крепления агрегатов показано на рис. 5.5.

Рис. 5.4. Коробка приводов (вид спереди справа)

Рис. 5.5. Коробка приводов:

а — вид спереди; б — вид сзади; 1 — привод датчика Д-2 частоты вращения ротора компрессора; 2 — канал входа масла в нагнетающий насос; 3 — привод гидронасоса ПН-40Р; 4 — корпус коробки приводов; 5 — крышка коробки приводов; 6 — штуцер суфлирования полости трансмиссии свободной турбины; 7 — штуцер замера давления в коробке приводов; 8 — привод командного агрегата КА-40; 9 — штуцер суфлирования в атмосферу; 10 — крышка привода ручной прокрутки; 11 — привод стартера-генератора ГС-18МО; 12 — жиклер подачи масла в коробку приводов; 13 — привод верхнего масляного агрегата; 14 — пробка сливная; 15 — крышка свободного привода; 16 — канал подачи масла в центральный привод; 17 — привод топливного насоса-регулятора НР-40ВА (НР-40ВГ)

Датчик частоты вращения ротора компрессора и масляный агрегат крепятся непосредственно к орпусу коробки шпильками, а остальные агрегаты крепятся хомутами через переходники. В корпус оробки установлено три штуцера 6,7,9, жиклер 12 и сливная пробка 14.

Внутри коробки приводов выполнен суфлер центробежного типа для отделения воздуха от масла.

Суфлер состоит из стакана 6 (см. рис. 5.7) с маслосгонной резьбой прямоугольного профиля и рыльчатки 7, выполненной за одно целое с валиком 11, имеющим зубчатый венец.

Полости А и Б суфлера разделены перегородкой с уплотнением из чугунных уплотнительных колец месте входа валика суфлера в перегородку.

Полость А соединена с полостью коробки приводов, и через нее поступает на крыльчатку суфлера воздух с масляной эмульсией. При вращении крыльчатки масло сепарируется (отделяется) от воздуха, центробежными силами отбрасывается к стенке стакана и по маслосгонной резьбе между стаканом и крыльчаткой стекает в полость коробки. Очищенный воздух оступает по отверстиям в валике суфлера внутрь валика и выходит в полость Б, которая соединена с атмосферой.

Вращение к приводам коробки передается от конического зубчатого колеса 7 (рис. 5.6), которое через рессору приводится во вращение от центрального привода двигателя (см. пособие по теме 2).

От зубчатого колеса 7 через зубчатые колеса 6 и 5 и зубчатое колесо 12 (рис. 5.7) приводится во вращение валик 11 крыльчатки суфлера.

Рис. 5.6. Коробка приводов (разрезы в плоскостях, указанных на рис. 5.5):

а — привод ручной прокрутки; б — привод стартера- генератора; в — привод датчика Д-2

частоты вращения; г — свободный привод; д — привод агрегата НР-40ВА (НР-40ВГ);

е — привод агрегата КА-40 1 — втулка; 2 — фланец; 3 — зубчатое колесо ручной прокрутки; 4 — пружина;5 — цилиндрическое зубчатое колесо; 6 и 7 — конические зубчатые колеса; 8 — зубчатое колесо валика запасного привода и привода датчика Д-2 частоты вращения;

9 — валик привода агрегата НР-40ВА (НР-40ВГ) и КА-40

С зубчатого венца валика 11 крыльчатки суфлера через зубчатое колесо 10, зубчатый венец валика 9 и промежуточное зубчатое колесо 8 вращение передается на зубчатый венец валика 9 (см. рис.5.6) приводов насоса-регулятора НР-40ВА (НР-40ВГ) и командного агрегата КА-40.

С зубчатого колеса 5 через зубчатое колесо 13 (см. рис. 5.7), малый зубчатый венец валика 3 и зубчатое колесо 2 приводится во вращение валик 1 приводов гидронасоса ПН-40Р и верхнего масляного агрегата.

С зубчатого венца валика 1 через зубчатое колесо 8 (см. рис. 5.6) приводится во вращение валик привода датчика Д-2 частоты вращения ротора компрессора. Второй конец этого валика является запасным приводом. С обоих концов валик уплотнен резиновыми сальниками.

С большого зубчатого венца валика 3 (рис. 5.7) вращение передается на зубчатый венец валика 4 привода стартера-генератора ГС-18МО. Валик привода стартера-генератора уплотнен торцовым уплотнением, смонтированным в переходнике 5.

При запуске двигателя крутящий момент стартера-генератора, работающего в стартерном режиме, через зубчатый венец валика 4, большой зубчатый венец валика 3, зубчатое колесо 13, конические зубчатые колеса 6 и 7 (см. рис. 5.6) и вертикальную рессору передается на центральный привод двигателя и далее на ротор компрессора.

В верхней части коробки приводов смонтирован привод ручной прокрутки. Зубчатое колесо 3 (см. рис. 5.6) ручной прокрутки, сцентрированное во фланце 2 и втулке 1, выведено из зацепления с зубчатым колесом 6 пружиной 4. При прокрутке двигателя в шлицы ступицы зубчатого колеса 3 вставляют валик ручной прокрутки и при нажиме сверху на торец валика зубчатые колеса 3 и 6 входят в зацепление.

Полость коробки приводов отделена от полости центрального привода чугунными уплотнительными кольцами. Места соединения всех переходников с коробкой приводов уплотнены прокладками и резиновыми кольцами.

Конические зубчатые колеса, зубчатые колеса привода генератора и подшипники коробки приводов смазываются маслом, поступающим под давлением через один общий жиклер. Остальные зубчатые колеса смазываются разбрызгивающимся маслом.

Масло из коробки приводов откачивается шестеренчатым маслонасосом, смонтированным в верхнем масляном агрегате. В корпусе коробки приводов имеется высверленный канал подачи масла от масляного агрегата на смазку подшипников и зубчатых колес центрального привода двигателя.

Рис. 5.7. Коробка приводов (разрез в горизонтальной плоскости):

1 — валик с зубчатым венцом; 2, 10 и 13 — зубчатые колеса; 3 — валик с зубчатыми венцами;

4 — валик привода стартера-генератора; 5 — переходник; 6 — стакан с маслосгонной резьбой; 7 — крыльчатка; 8 — зубчатое колесо промежуточное; 9 — валик промежуточный; 11 — валик крыльчатки; 12 — зубчатое колесо привода крыльчатки

Дата добавления: 2018-11-24; просмотров: 2548; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!