Сущность процесса горячей объёмной штамповки. Оборудование для горячей объемной штамповки.

Горячая объемная штамповка (ГОШ) является одним из способов обработки металлов давлением, при котором свободное течение металла ограничивается поверхностями полостей штампа. Металл заполняет полость (ручей) штампа, имеющую форму изделия, – поковки. ГОШ находит широкое применение в современном машиностроении, поскольку дает возможность изготовить поковку с высокими механическими свойствами и по конфигурации близкой к готовой детали.

ГОШ производится на различных машинах, к числу которых относятся штамповочные молоты, кривошипные горячештамповочные прессы (КГШП), горизонтально-ковочные машины (ГКМ), гидравлические и фрикционные прессы, ротационно-ковочные машины.

Особенности получения заготовок в открытых и закрытых штампах.

Основными видами горячей объемной штамповки являются штамповка с облоем в открытых штампах и штамповка без облоя в закрытых штампах.

Облойная штамповка характеризуется тем, что после заполнения

полости ручья штампа металлом избыток его вытесняется в специальную полость, образуя заусенец – облой. В первоначальный момент (рис.2.1, а) заготовка 3 зажата между верхним 1 и нижним 2 штампами. Далее металл заготовки 3начинает затекать в углубления штампа и в зазор между штампами (рис.2.1, б). При смыкании половинок штампа (рис.2.1, в) происходит заполнение его полости и выдавливание избытка металла в виде облоя 4 в заусенечную канавку 5.

полости ручья штампа металлом избыток его вытесняется в специальную полость, образуя заусенец – облой. В первоначальный момент (рис.2.1, а) заготовка 3 зажата между верхним 1 и нижним 2 штампами. Далее металл заготовки 3начинает затекать в углубления штампа и в зазор между штампами (рис.2.1, б). При смыкании половинок штампа (рис.2.1, в) происходит заполнение его полости и выдавливание избытка металла в виде облоя 4 в заусенечную канавку 5.

|

|

|

Заполнение полости открытого штампа возможно лишь при достаточном сопротивлении течению металла в облой, что достигается за счет уменьшения зазора между половинками штампа и охлаждения металла на участке мостика 6. Таким образом, в процессе штамповки заусенец служит как бы замыкающим кольцом, препятствующим вытеканию металла в зазор между штампами, пока не произошло заполнение формы. С этого момента в заусенечную канавку вытесняется только излишек металла. Заусенец после штамповки удаляют при помощи обрезных штампов, устанавливаемых на обрезных кривошипных прессах.

Безоблойная штамповка представляет собой деформацию металла в закрытых штампах, в которых образование облоя не предусматривается и поэтому полость для него отсутствует. При безоблойной штамповке необходимо строго соблюдать равенство объемов заготовки и поковки. В противном случае поковки будут получаться либо чрезмерно полными (при избытке металла), либо с незаполненными углами (при недостатке металла). Поэтому для резки заготовок должны применяться способы, обеспечивающие достаточно высокую точность, например, резка дисковыми или ленточными пилами.

Штамповка в закрытых штампах по сравнению со штамповкой в открытых штампах обеспечивает меньший расход металла, более высокую точность и более благоприятную макроструктуру поковок

|

|

|

Особенности получения заготовок на горизонтально-ковочных машинах

ГКМ – механический процесс, расположенный в горизонтальной плоскости.

Поковка получает форму тела вращения.

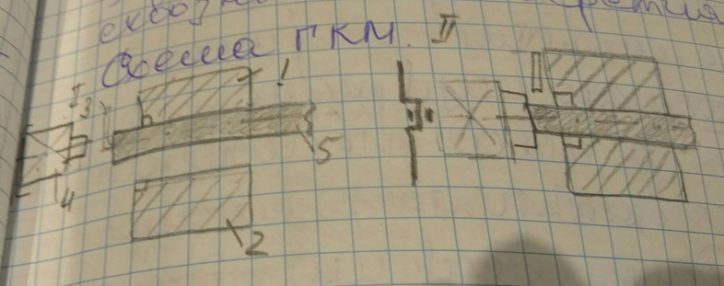

Схема ГКМ:

Тех процесс:

1. Отрезка проката на мерные заготовки

2. Нагрев 3. Штамповка 4. Обрезка облоя 5. Правка

6. Термообработка

7. Очистка паковок от окалины

8. Калибровка

9. Контроль

Перед штамповкой заготовки должны быть нагреты по всему объему. При нагреве должны быть минимальные окисления и обезуглероживание поверхности заготовки. Для нагрева используют: электроконтактные установки, индукционные, газовые печи с безокислительным нагревом в защищенной атмосфере.

Правку применяют для устранения искревления осей и искажения поперечного сечения. Крупные в горячем состоянии на прессах. Мелкие на винтовых прессах в холодном состоянии после термообработки.

30.

Особенности получения заготовок способом прессования

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице. Отверстие соответствует форме прессуемого профиля.

|

|

|

а) требуется прикладывать прямое усилие. так как част затрач. на преодоление сил трения при перемещении металла з-ки внутри контейнера. Выдавливание через отверстие матрицы.

Достоинства:

хорошее качество поверхности, простая схема прессования.

б) з-ка закладывается в глухой контейнер, и она при прессовании – неподвижна. Выдавливание металла из отверстия матрицы в обратном направлении.

Преимущества прессования:

· Возможность обработки низко пластичного материала.

· Возможность получения профиля любого сечения

· Универсальность прессового оборудования

· Высокая производительность 2~3 м/мин.

Тех. процесс:

1. Подготовка исходной заготовки (разрезка предварительная обработка на металлорежущих станках)

2. Нагрев и отчистка от окаливания

3. Укладка заготовки в контейнер

4. Процесс прессования

5. Отделка изделия (отделение пресс остатка, разрезка на мерные длины)

Сущность: протягивание заготовок через сужающееся отверстие (фильера 0,002-4 мм) в инструменте (волока).

Дата добавления: 2018-08-06; просмотров: 755; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!