Приложение 2. Татуировки профессионалов

(Не все работы из представленных здесь закончены, но неискушённый читатель этого может и не заметить, однако все наверняка оценят творческую идею тату-мастеров.)

Приложение 3. Самодельная тату-машина

Честно скажу, я против того, чтобы начинающие использовали для татуировки самостоятельно изготовленные машины.

Уж на этот самый важный в работе механизм будьте добры, а разоритесь. Всего-то и надо выложить 150 – 200 у.е. на привод.

Просто если самопал тестирует специалист, он благодаря опыту сразу может отличить фуфло от более или менее достойной внимания поделки. Новичок рискует серьёзно напортачить, работая неграмотно собранной самоделкой. Причём так, что потенциальные клиенты разбегутся от него навсегда.

Но всё-таки опишу две конструкции, созданные моим знакомым инженером-механиком и по совместительству байкером по прозвищу Доцент.

Бывает, что нет никакой возможности приобрести тату-машину в ближайший год или неохота ждать несколько месяцев, пока заказанный аппарат прибудет в ваше распоряжение. Я просто считаю, что каждый из начинающих до начала работы с человеческой кожей профессиональным тату-аппаратом должен потренироваться, чтобы хотя бы в общих чертах представлять, как оно «это вот».

Обе машины опробованы в работе знакомым татуировщиком, и отзывы об их функционировании удовлетворительны. Хотя громоздкость и тяжесть конструкции данных агрегатов, а в роторной модели – и некоторая неточность удара иглы тем же специалистом подвергнуты жёсткой, бескомпромиссной критике.

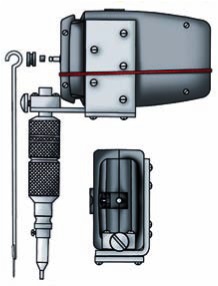

Я видел эти модели, но сфотографировать их, к сожалению, не довелось. Я никогда и не предполагал, что фото этих внешне довольно курьёзных аппаратов пригодятся. По моей просьбе автор отдал мне рисунки этих машин с указанием основных размеров. По ним я и изобразил здесь каждую модель (см. рис. 143, 145).

Идя по пути наименьшего сопротивления, создатель старался подобрать для этих машин уже практически готовые, подходящие детали, которые можно свободно приобрести в магазинах электро-, хозтоваров и стройматериалов. Сборку этих моделей можно осуществить, имея под рукой простейшие инструменты: небольшие тиски, ножовку по металлу, дрель, набор мечиков и напильник.

Индукционная машина

Двигатель

Как движок для этой модели была использована отечественная электробритва, работающая от блока питания с исходящим напряжением 15 V и силой тока 1,5 Am. (Размеры машины на исходных рисунках указаны не были, как не было и подходящего вида машины под рукой, поэтому на рисунке я изобразил корпус электробритвы «Микма», работающей от сети.)

Для подготовки двигателя к использованию следует снять бритвенную сетку и нож с приводного рычага, запускаемого электромагнитами. Приводной рычаг двигается вверх-вниз с шагом примерно 5 – 6 мм. Если этого шага при регулировке хода электрическими параметрами блока питания будет недостаточно для работы, не беда. Можно удлинить рычаг, насадив на него пластмассовую трубочку большего диаметра.

Прямо на рычаг надевается резиновая муфта – прокладка, присоединяющая к нему штангу с иглами. Её изготовление описано в главе «Практические рекомендации». Чтобы штанга (бар) не слетала с приводного рычага, вместе с пластмассовой насадкой-удлинителем она, как и в классической модели, прижимается к корпусу резинкой.

Рис. 143. Внешний вид самодельной индукционной машины

Рама

Рама – это единственная самостоятельно изготовленная деталь, которая используется в этой конструкции. Самый простой вариант её изготовления – из готового стандартного металлического крепежа деревянных конструкций. Рама для большей компактности выпиливается ножовкой по металлу. Соединение осуществляется болтами прямо к пластмассовому корпусу электробритвы.

Держатель может быть собран из переходников – фитингов, используемых как насадки, и соединения для краскопультов и компрессоров.

Пластина рамы располагается горизонтально по отношению к приводному рычагу. Подбирается стальная плашка квадратного сечения высотой около 1 см, которая крепится к раме на болтах. Она может быть изготовлена из подходящей гайки. В центре плашки просверливается отверстие, диаметр которого чуть больше диаметра держателя.

С торца плашки просверливается отверстие, в котором мечиком нарезается резьба под винт подходящей длины диаметром около 3 – 5 мм. Когда держатель вставлен в плашку, этот торцевой винт затягивается, фиксируя его. Таким образом соединение с рамой становится неподвижным.

Насадки для игл были изготовлены из насадок для паяльников со сменными жалами. Острый кончик жала был спилен, в центре получившегося среза на сверлильном станке было пропилено сквозное отверстие.

Хотя, на мой взгляд, всё-таки надёжнее и проще использовать самодельные насадки из корпусов капиллярных карандашей и гелевых ручек.

Рис. 144. Жала для паяльника

Роторная машина

Двигатель

Для роторного движка подойдёт мини-дрель, а ещё лучше микродрель, работающая от блока питания с традиционным напряжением 15 V и силой тока 1 – 3 Am.

Самое сложное – это собрать механизм преобразователя вращательного движения в возвратно-поступательное.

А использование мини-дрели весьма облегчает крепление этого механизма к двигателю.

Рис. 145. Внешний вид самодельной роторной машины

Механизм-преобразователь

Для этой мудрёной конструкции понадобится шкив диаметром 1 – 1,5 см с неподвижно закреплённой осью, длина которой 2 – 4 см.

На самом шкиве примерно на расстоянии 3 – 4 мм от центра крепится ещё одна неподвижная ось длиной 1 – 1,5 см. В качестве неё может быть использован болт маленького диаметра, вставленный в отверстие на диске и закреплённый точечной сваркой или просто намертво затянутый гайкой.

На эту малую ось насаживается подшипник № 23. Это минимальный диаметр, который можно приобрести в специализированных магазинах, используемый вами подшипник может быть и больше.

При покупке, если вам все-таки удастся нарыть эту важнейшую составляющую конструкции, обратите внимание, чтобы подшипник свободно вращался в течение секунд 10, когда он посажен на неподвижную ось.

Как утверждает умудрённый опытом Доцент, примерно 70 % малогабаритных подшипников, изготовленных отечественной промышленностью, поступают в продажу уже бракованными. Так что предпочтительнее продукция иностранная, хотя к китайской это предпочтение не относится. Сами знаете почему.

Подшипник крепится к короткой неподвижной оси гайками.

Сверху на него надевается резиновая муфта – ниппель, на которую крепится штанга (бар) с иглами.

Муфта, так же как и для индуктора, изготавливается из резиновой прокладки для вентильных кранов. Только в связи со специфичностью крепления имеет несколько другой вид. Изготавливается она не намного сложнее, чем муфта-ниппель предыдущей модели.

Для этого в центре прокладки для вентильных кранов просверливается отверстие малого диаметра. Потом на прокладке пропиливается наружный паз для крючка штанги (бара), охватывающего сверху подшипник.

Затем по центру малого отверстия делается углубление большего диаметра, которое должно быть равно толщине подшипника.

Муфта должна очень плотно насаживаться на подшипник, чтобы во время работы не слетать и не перемещаться. Поэтому диаметр углубления должен быть чуть меньше, чем диаметр подшипника. Ось, выступающая из подшипника, и гайка, которая крепит его к оси, должны свободно выступать из малого отверстия и не соприкасаться с муфтой.

Рама

Рама, соединяющая двигатель и держатель, собирается из подходящего диаметра металлической муфты для крепежа строительных конструкций и металлической пластины, крепящейся к муфте болтом или сваркой. К этой же пластине сваркой или болтами крепится железная плашка, используемая для соединения рамы с держателем.

Да, кстати, раму можно облегчить чуть ли не вдвое, высверлив в ней несколько крупных или много мелких отверстий так, чтобы это не сказывалось на прочности конструкции.

Держатель

Сам держатель в данном варианте был изготовлен из цанги и приваренного к ней отрезка металлической трубки от анкера подходящего диаметра с внешним диаметром около 1,5 см и внутренним диаметром около 8 мм. Правда, найти анкер и цангу из нержавеющей стали – проблематично даже в Москве. И в этом случае был применён оцинкованный металл.

Цанга, которую использовал для изготовления держателя Доцент, по внутреннему диаметру почти идеально совпадает даже с насадками от покупной машины, но всё-таки она немного мала, и её пришлось подогнать под нужный размер, разведя стамеской. Насадки крепятся в ней так же, как и в индукционной модели, – на болт малого диаметра.

А на этом фото (рис. 146) я специально собрал детали, которыми пользовались «народные умельцы», делавшие самодельные держатели и насадки, но применять их на практике я вам не советую. Насадки в татусалонах стоят иной раз дешевле, чем получаются в итоге самоделки.

Вот такие курьёзные аппаратики с некоторыми детальными отличиями когдато наверняка использовали лет 20 назад кустари-умельцы СССР. Посмотрите на них, хмыкните пренебрежительно и купите профессионально сделанную машину.

В крайнем случае, если работа не пойдёт, вы сможете продать её кому-то другому.

Рис. 146. Детали для изготовления самодельных насадок и держателей

Дата добавления: 2018-09-23; просмотров: 345; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!