Разъемные соединения оболочек

Фланцевые соединения

Фланцевое соединение – это разъемное соединение аппаратов, сосудов, трубопроводов и состоящее из двух фланцев, болтов и прокладки.

Основное назначение фланцевых соединений – обеспечить прочность и герметичность конструкции, простоту изготовления, разборки, сборки.

Фланцевые соединения применяются для присоединения к аппаратам труб и трубной арматуры или для соединения труб между собой, а также для соединения частей аппаратов.

Основные размеры фланцевых соединений стандартизованы. Стандарты разработаны отдельно для фланцев трубной арматуры и труб и отдельно для фланцев аппаратов.

Классификация фланцевых соединений

| Фланцевые соединения | |

| Цельные | Свободные |

| Плоские приварные ; Приварные встык; Литые; Кованые. | На приварном кольце; На приварном бурте; На отбортовке. |

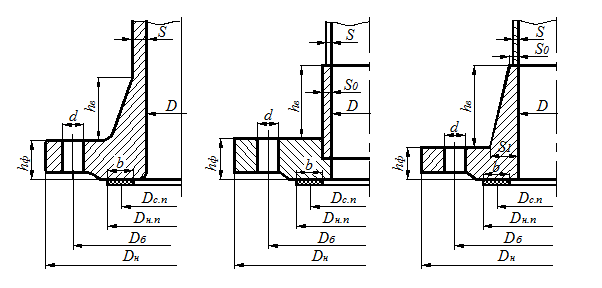

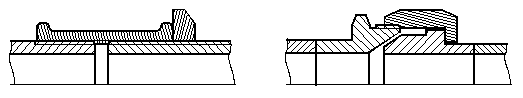

а) б)

а) б)

Цельные фланцы: а - литой и кованый; б – плоский приварной; в – приварной встык.

а) б) в)

Свободные фланцы: а – на приварном бурте; б – на приварном кольце; в - на отбортовке

Цельные фланцевые соединения работают под нагрузкой совместно с корпусом аппарата, вследствие чего сам фланец разгружается и может быть более тонким по сравнению со свободным. Однако, в этом случае стенка аппарата или трубы несет дополнительную нагрузку от усилия затяжки болтового соединения.

|

|

|

Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по ее периметру. Их применяют при Русл = 0,3-1,6 МПа.

Приварные встык фланцы имеют конические втулки-шейки. Втулку фланца приваривают стыковым швом к обечайке. Их применяют при Русл = 0,6-6,4 МПа.

Свободные фланцы представляют собой кольца, диаметр отверстия которых несколько больше наружного диаметра обечайки. Свободные фланцы воспринимают нагрузку только от затяжки болтов, т.е. разгружены от действующего давления в аппарате, однако получаются более толстыми, по сравнению с цельными. Их применяют при Русл = 0,3-2,5 МПа. Свободные фланцы на отбортовке применяют для аппаратов, изготавливаемых из мягких (медь, алюминий) или хрупких (керамика, стекло) материалов. Свободные фланцы на приварном кольце и приварном бурте применяются для стальных аппаратов, в том числе, изготавливаемых из высоколегированных хромоникелевых сталей.

|

Уплотнительные поверхности фланцев

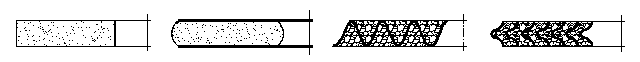

| а) | б) | в) | г) |

| Гладкая | Выступ-впадина | Шип-паз | Под металлическую прокладку |

| Р = 0,1 - 0,63 МПа | Р = 0,63 – 1,6 МПа | Р = 1,6 – 6,4 МПа | Р = 6,4 – 16,0 МПа |

|

|

|

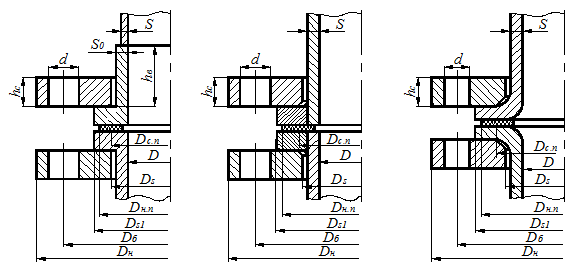

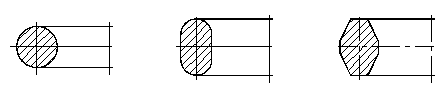

Формы фланцев

а) б) в)

круглая квадратная овальная

Круглая форма фланцев предпочтительней, т.к. удобна для механической обработки при изготовлении.

Квадратная форма выгодней с точки зрения уменьшения массы и габаритов фланцевого соединения.

Овальная форма встречается в основном на трубопроводах высокого давления и патрубках компрессорных и холодильных установок. По массе овальные фланцы получаются не менее тяжелыми, чем круглые из-за большей толщины и большего диаметра болтов (для сохранения необходимой площади сечения болтов).

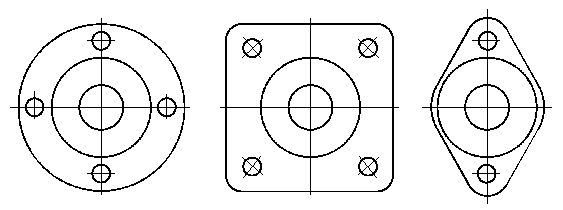

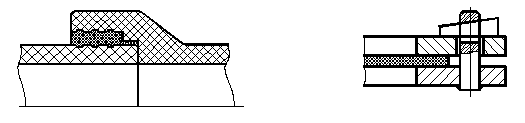

Специальные типы фланцев

| а) | б) | в) | г) |

| фланец с уплотнительной обваркой | съемный фланец с разрезным кольцом | съемный фланец из двух частей | съемный фланец из четырех полуколец |

В аппаратах, в которых находятся особо токсичные вещества, применять фланцевые соединения не рекомендуется. Если же установка фланцевого соединения неизбежна, то его выполняют без прокладок с уплотнительной обваркой. Во время разборки уплотнительный сварной шов прорубается и снова заваривается во время сборки.

|

|

|

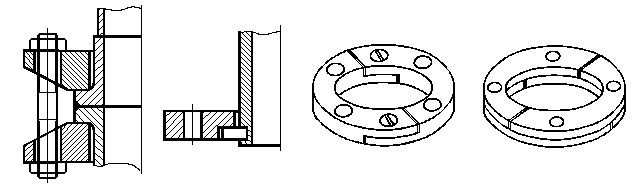

Для труб часто применяют съемные фланцы с разрезным кольцом, закладываемым в выточку трубы. Съемные фланцы для отбортованных труб делают составными из двух частей, соединяемых винтами (рис. в), или из четырех полуколец (рис. г).

Выбор прокладок

Выбор прокладочного материала зависит от температуры, давления и агрессивности уплотняемой среды.

Требования, предъявляемые к прокладкам:

1) при сжатии с малым давлением заполнять все микронеровности уплотнительных поверхностей;

2) сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения;

3) сохранять герметичность соединения при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах;

4) материал прокладки не должен быть излишне дорогим и дефицитным.

Материалы, применяемые для прокладок:

- металлы (сталь, никель, алюминий, медь, свинец) применяются для аппаратов и трубопроводов высокого давления;

- полимеры (фторопласт, полиэтилен, полихлорвиниловый пластикат);

- асбест применяется в химических аппаратах, обрабатывающих агрессивные вещества при t £ 500°С и Р £ 2,5 МПа;

|

|

|

- паронит применяется в основном для воды и пара при t £ 450°С и Р £ 5 МПа;

- резина (простая и вулканизированная) применяется при t £ 100°С, твердая вулканизированная резина – t £ 200°С ;

- картон (простой и пропитанный) применяется только для воды и неагрессивных сред при Р £ 0,4 МПа и t £ 120°С.

Формы прокладок.

| а) | б) | в) | г) |

| плоская | плоская с металлической обкладкой | армированная металлической сеткой | армированная металлической лентой |

| д) | е) | ж) |

| металлическая круглого сечения | металлическая овального сечения | металлическая восьмиугольного сечения |

| и) | к) |

| зубчатые металлические прокладки | |

Рис. Формы прокладок

Некоторые расчетные параметры

Число болтов, необходимых для обеспечения герметичности фланцевого соединения должно быть кратным четырем, кроме фланцев овальной формы (n б=2).

Требование заполнения всех микронеровностей привалочных поверхностей обеспечивается сжатием прокладки с некоторым усилием, в результате чего в прокладках возникает так называемое посадочное напряжение или минимальное давление обжатия прокладки  .

.

Величина посадочного напряжения  зависит от материала и толщины прокладки. Чем толще прокладка, тем меньше посадочное напряжение.

зависит от материала и толщины прокладки. Чем толще прокладка, тем меньше посадочное напряжение.

Усилие затяга при данной величине  пропорционально площади прокладки:

пропорционально площади прокладки:

,

,

то нерационально располагать прокладку на всю поверхность фланца. При больших давлениях диаметр и число болтов могут получиться такими большими, что их не удается разместить на фланце. Таким образом, чем выше давление в аппарате, тем уже должна быть прокладка. Например, во фланцевых соединениях высокого давления площадь контакта металлической прокладки определяется шириной полоски упругой деформации прокладки.

Из-за возникающего изгибающего момента от болтовой нагрузки, внешняя часть прокладки сжата сильнее внутренней. При расчете необходимого болтового усилия учитывается только часть прокладки, зависящая от формы уплотнительной поверхности. Такая условная ширина прокладки называется эффективной шириной b Е.

Некоторые рекомендации по конструированию фланцевых соединений

1. При проектировании аппаратов с разъемным соединением предпочтительнее применять стандартизированные фланцы согласно государственным и отраслевым стандартам на соответствующие или ближайшие большие параметры.

2. В ряде случаев, когда не представляется возможным применить стандартизованные фланцы из-за отсутствия таковых на требуемые параметры (по давлению, температуре, размерам, материалу), производится проектировочный расчет фланцевого соединения.

3. Присоединительные размеры фланцев трубопроводов и штуцеров аппаратов должны соответствовать стандартным. При конструировании фланцевых соединения для присоединения частей аппаратов придерживаться стандартных размеров не обязательно.

4. Прокладка должна размещаться до шпилек или болтов.

5. Болты и шпильки фланцев должны работать только на растяжение.

6. В соединениях, подверженных действию высоких температур и давлений, вместо болтов следует применять шпильки, имеющие меньшую вероятность разрыва из-за концентрации напряжений.

7. Лучше брать меньшее число болтов большего диаметра, чем наоборот, т.к. с увеличением диаметра увеличивается допускаемое напряжение.

Безфланцевые разъемные соединения

Безфланцевые соединения служат, в основном, для соединения частей трубопроводов и их присоединения к аппаратуре. Другими видами разъемных соединений являются:

1. муфтовые;

2. ниппельные;

3. раструбные;

4. чековые.

| а) | б) |

| муфтовое соединение | ниппельное соединение |

| в) | г) |

| раструбное соединение | чековое соединение |

Муфтовые соединения состоят из муфты с нарезанной резьбой и контргайки. Конец одной из труб снабжается длинной резьбой («сгон»), на которую сначала навинчиваются контргайка и муфта. Затем муфта перегоняется на другую трубу до упора в последние витки ее резьбы и поджимается контргайкой. Уплотнение соединения достигается волокнистым материалом (фторопластовой лентой, паклей с краской).

В ниппельных соединениях плотность обеспечивают специальные притертые поверхности, вынесенные за пределы резьбы. Эти соединения позволяют производить быстрое соединение частей трубопроводов до давлений 10-15 МПа.

Раструбные соединения образуются раструбом одной трубы и концом другой. Зазор между ними уплотняется замазкой или каким-либо пластичным материалом, например свинцом. Применяется при невысоких давлениях вследствие недостаточной надежности соединения.

Чековые соединения применяются в условиях, когда существует угроза разрушения резьбы вследствие коррозии или высоких температур.

Дата добавления: 2018-09-23; просмотров: 1045; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!