Машин и аппаратов технологических процессов

Оборудование, применяющиеся в промышленности, в частности нефтеперерабатывающей, химической, нефтехимической, металлургической, пищевой и др. можно условно разделить на машины и аппараты.

К машинам обычно относят оборудование, в котором значительный удельный вес занимают механические узлы, совершающие возвратно-поступательное, вращательное или другой вид движений.

Классификация аппаратов

По назначению:

- емкости;

- реакционные аппараты.

По способу изготовления:

- сварные;

- литые;

- паяные;

- клепаные;

- кованые.

По форме:

- цилиндрические;

- сферические;

- конические;

- комбинированные.

По схеме нагрузки:

- работающие при атмосферном давлении;

- нагруженные внутренним давлением;

- нагруженные наружным давлением.

По условиям коррозионного воздействия:

- работающие в условиях умеренного разъедания;

- работающие в условиях интенсивного разъедания.

По положению в пространстве:

- вертикальные;

- горизонтальные;

- наклонные.

По способу сборки:

- разъемные;

- неразъемные.

По толщине стенки:

- тонкостенные (D н/D в<1,2);

- толстостенные (D н/D в>1,2)

- с цельной стенкой;

- с многослойной стенкой.

Классификация машин (динамического оборудования)

По назначению:

- насосы;

- компрессоры;

- вентиляторы;

- турбины;

- детандеры;

- пневматические двигатели;

- гидропривод;

-

По принципу действия:

|

|

|

- объемного действия;

- динамического действия;

-

По виду движения рабочих органов:

- поступательного движения (свободно-поршневые дизель-компрессоры, элементы гидро- пневмо- автоматики);

- преобразующих вращательное движение в возвратно-поступательное (кривошипно-шатунные, кривошипно-кулисные, аксиально-поршневые);

- вращательного движения (роторные машины).

Структурные элементы оборудования и конструкций, подверженные

действию внешних и внутренних нагрузок

Аппараты состоят в основном из неподвижных элементов: корпуса, представляющего собой обечайку или литую бочку, крышек, днищ, опор, фланцев и др. Эти элементы в большинстве своем нормализованы и стандартизированы.

Корпус

Обечайка является главной составной частью корпуса аппарата. Это наиболее материалоёмкая и ответственная деталь любого аппарата, обеспечивающая его прочность и герметичность. В зависимости от технологических требований, форма корпуса аппарата, а, следовательно, и обечайки может быть цилиндрической, конической, коробчатой и сферической. В химическом аппаратостроении наибольшее распространение получили цилиндрические обечайки (простота изготовления, рациональный расход материала, хорошая сопротивляемость давлению среды) вертикального и горизонтального исполнения. Причем предпочтение следует отдавать (особенно для тонкостенных аппаратов) вертикальному исполнению. В этом случае исключаются дополнительные изгибающие напряжения в обечайке от действия силы тяжести.

|

|

|

Цилиндрические обечайки изготавливают следующими способами:

- из листового проката вальцеванием с последующей сваркой продольных швов встык и калибровкой;

- из листового проката штамповкой двух полуцарг с последующей сваркой продольных швов;

- из готовых труб;

- литьем.

При выборе размеров обечайки следует руководствоваться ГОСТ 9617-76, определяющим ряд внутренних диаметров сосудов и аппаратов.

Для корпусов, выполненных их листового проката, стандартизованы внутренние диаметры в следующих пределах:

от 400 до 1000 мм с шагом 100 мм,

от 1200 до 4000 мм с шагом 200 мм,

от 4000 до 5000 мм с шагом 500 мм,

5600 мм, 6300 мм,

от 7000 до 10000 м с шагом 500 мм,

от 11000 до 14000 с шагом 1000 мм,

от 16000 до 20000 с шагом 2000 мм.

Для корпусов, выполненных из готовых труб, стандартизованы наружные диаметры:

133, 159, 168, 219, 273, 325, 377, 426, 480, 530, 630, 720, 820, 920, 1020, 1120, 1220, 1320.

Для аппаратов высокого избыточного давления (10 МПа и более) цилиндрические обечайки изготавливают преимущественно из поковок заодно с днищем (цельных и сварных).

|

|

|

Днища и крышки.

Формы днищ и крышек определяются технологическими требованиями, предъявляемыми к аппарату, давлением среды в нем, конструктивными соображениями и бывают:

- эллиптические,

- полусферические,

- сферические отбортованные (коробовые),

- сферические неотбортованные (тарельчатые),

- конические,

- плоские.

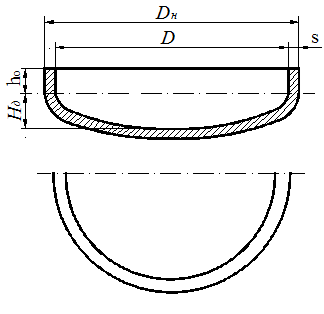

Эллиптические днищаполучили наибольшее распространение при избыточных давлениях до 10 МПа и под вакуумом благодаря рациональной форме и надежности в работе. В этих днищах вследствие непрерывного изменения кривизны характер распределения нагрузки по всей поверхности более благоприятен, чем в днищах других конструкций. В зависимости от размеров днища изготавливают из цельных – диаметром до 1600 мм (рис.1а) или сварных листовых штампованных заготовок (рис.1б) с внутренним или наружным базовым диаметром.

|  | ||

а) б)

Рис. 1. Конструкция эллиптического днища: а) цельноштампованного;

б) сварного из отдельных штампованных частей (1 - центральный сегмент; 2 - штампованный лепесток).

|

|

|

Рекомендуются следующие конструктивные соотношения для эллиптических днищ и крышек: высота внутренней части днища H д = 0,25×D; радиус кривизны в вершине днища для всех выпуклых днищ  , с учетом предыдущего соотношения R=D; высота отбортовки h о³2×s , но не менее 25 – 50 мм.

, с учетом предыдущего соотношения R=D; высота отбортовки h о³2×s , но не менее 25 – 50 мм.

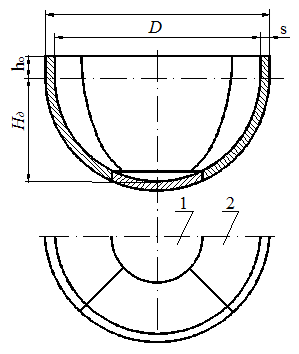

Полусферические днища выполняются как с отбортовкой, так и без нее. Рекомендуется применять их в стальных сварных цилиндрических аппаратах больших диаметров (D>4000 мм), работающих под избыточным давлением свыше 0,07 МПа. Полусферические днища выполняют сваркой между собой шарового сегмента и штампованных шаровых лепестков (рис. 2).

Высота внутренней части днища соответствует радиусу кривизны в вершине днища H д = R = 0,5×D;

Рис. 2. Конструкция полусферического днища с отбортовкой: 1- шаровый сегмент; 2 - штампованный лепесток

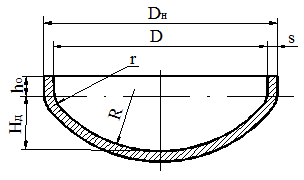

Сферические отбортованные (коробовые) днища в ГОСТ 14249-89 именуются как торосферические (рис. 3а). Внутренняя поверхность представляют собой сферу, края которой отбортованы. Эти днища несколько уступают по прочности эллиптическим и полусферическим из-за повышенных изгибающих напряжений в месте перехода сферической части к отбортовке. Конструктивные соотношения коробовых днищ зависят от принятого типа согласно ГОСТ 14249-89:

тип А R » D н ; r ³ 0,095 D н;

тип В R » 0,9×D н ; r ³ 0,170 D н;

тип С R » 0,8×D н ; r ³ 0,150 D н.

Сферические неотбортованные (тарельчатые) днища (рис. 3б) представляют собой шаровой сегмент без отбортовки, который приваривается непосредственно к обечайке или фланцу, и используются в аппаратах, работающих под наливом, а также под избыточным давлением не более 0,07 МПа.

|  | ||

а) б)

Рис. 3. Конструкция сферических днищ: а) – отбортованного; б) – неотбортованного.

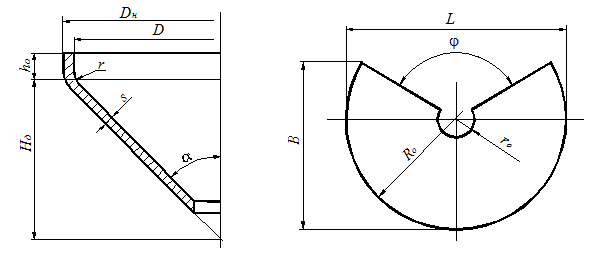

Конические днищапредставляют собой усеченные конические обечайки, привариваемые расширенной частью к цилиндрической части корпуса (рис. 4). Днища применяют чаще всего в конструкциях вертикальных аппаратов, из нижней части которых по условиям технологического процесса необходимо периодически или непрерывно выводить сыпучие, кусковые или вязко-текучие среды, а также в тех случаях, когда необходимо перейти от цилиндрической части одного диаметра к цилиндрической части другого диаметра.

Наиболее распространены конические днища с углом при вершине 2a = 60° и 90°, применяют также днища с углом 2a = 120° и 140°.

Конические днища делают, в основном, отбортованными, что снижает местные напряжения в месте приварки к обечайке. Радиус отбортовки принимают r » 0,15 D.

Неотбортованные днища допускается применять для вертикальных аппаратов под давлением при угле 2a£45°, для аппаратов без давления - 2a£60°. Для горизонтальных аппаратов неотбортованные днища применяют для работающих под наливом или под избыточным давлением до 0,07 МПа при угле 2a=45° и диаметрах D >1500 мм.

Стандартные конические днища изготавливают в соответствии с ГОСТ 12619-(24)-67 вальцовкой с последующей сваркой специальной развертки, вырезаемой из цельного или составного листа, с углом при вершине 2a=60o, 90o, 120o, толщиной стенки 4-30 мм для аппаратов диаметром 280-3000 мм.

Рис. 4. Конструкция отбортованного конического днища

Плоские крышки и днища (ГОСТ 12625-67) применяются при небольших давлениях из-за худшего распределения нагрузок по их поверхности. Это приводит к повышенному расходу металла при том же объеме аппарата. По технологическим соображениям изготавливать аппараты с плоскими крышками также не рекомендуется из-за коробления при сварке. Плоские днища представляют собой круглые пластины (отбортованные или не отбортованные), приваренные по контуру к обечайке или присоединенные с помощью болтов или шпилек.

Поэтому эти днища (крышки) применяют в аппаратах больших размеров, работающих под наливом или при малых избыточных давлениях. По экономическим и технологическим соображениям плоские крышки (днища) применяют в конструкциях толстостенных аппаратов высокого давления.

Плоские днища (крышки) больших диаметров, как правило, укрепляют ребрами жесткости, которые приваривают по радиусам от центрально-расположенного кольца (или отверстия) рис. 5.

Рис. 5. Конструкции плоских днищ (r³2,5s)

Характерной особенностью машин является наличие неподвижных и движущихся элементов, включающих в себя рабочие органы, валы, подшипники, корпуса (станины), привод и т.п.

Структурные элементы машин , подверженных действию внешних и знакопеременных нагрузок подробно рассматривались в дисциплине «Сопротивление материалов». К таким элементам относятся валы, диски, штоки, шатуны, поршни, корпусные детали.

Схематизация элементов конструкций и внешних нагрузок.

Правила составления расчетных схем

Расчет и проектирование любой конструкции начинается с выбора расчетной схемы. При переходе от реальной конструкции к расчетной схеме следует отбросить все несущественные факторы и выделить основные.

При решении задачи для выбранной расчетной схемы необходимо сделать ряд допущений, касающихся структуры и свойств материала, из которых изготовлены элементы конструкции.

Общепринятыми допущениями являются:

- материал представляет собой сплошную и однородную среду (это позволяет применять методы интегрирования и дифференцирования, основанные на рассмотрении бесконечно малых величин);

- Материал считается абсолютно упругим (при нагрузках меньше предела текучести);

- Материал считают изотропной средой, т.е. свойства материала в различных направлениях одинаковы (анизотропны – бумага, дерево, ткани, некоторые композиционные материалы).

Практически все элементы конструкций схематизируют в виде следующих простых элементов:

- стержней;

- пластин;

- оболочек.

Стержень – тело, одно из измерений которого (длина осевой линии) больше двух других, характеризующих его поперечное сечение.

Оболочка – тело, одно из измерений которого (толщина) значительно меньше двух других.

Пластина является частным случаем оболочки, если срединная поверхность оболочки представляет собой плоскость. Срединная поверхность – геометрическое место точек, равноотстоящих от внешней и внутренней поверхностей оболочки.

Расчетная схема должна содержать нагрузки, действующие на конструкцию.

Условно все нагрузки разделяют на детерменированные и случайные. В данном курсе будут рассматриваться только детерменированные нагрузки.

Силы подразделяют на внешние, приложенные к конструкции и внутренние, возникающие в элементах конструкции.

Внешние силы разделяются на поверхностные и объемные. Поверхностные силы могут быть приложены к малым участкам поверхности (сосредоточенные силы) или к конечным участкам поверхности (распределенные силы). Объемные силы распределены по объему тела (силы тяжести, магнитного притяжения). К внешним силам относят также реакции связей.

Внутренние силы возникают в результате взаимодействия между частями рассматриваемого элемента конструкции. Внутренние силы можно представить, если мысленно рассечь стержень на две части (метод сечений).

Метод сечений основан на том, что если конструкция под действием внешних сил находится в равновесии, то и любая ее часть находится в равновесии.

Внешние нагрузки подразделяются также на статические и циклические (переменные).

Лекция № 2

Дата добавления: 2018-09-23; просмотров: 505; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!